外螺紋和莫氏錐孔同軸的長軸加工實踐

■ 江鈴車橋廠 (江西南昌 330004) 華 斌

我廠一臺多軸鉆孔專機,加工效率很高,安裝10支鉆頭,一次走刀加工10個孔。該設備使用的是錐柄高速鋼鉆頭,鉆頭與多軸變速箱連接使用可調長度的接桿,當刀具磨損修磨后總長度不一致時,用梯形螺紋調整長度尺寸,用螺母擰緊后,即可加工零件。

1. 加工問題出現

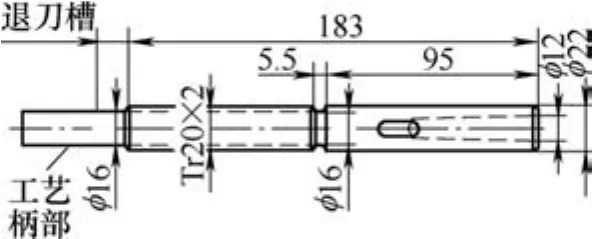

在使用多年后,有一支刀桿安裝錯誤,撞擊后接桿彎曲變形,錐孔變形,不能達到正常的安裝精度要求,刀具安裝跳動大(目測晃動較大,約有0.5mm以上),刀具壽命急劇下降,單件成本隨著加工時間的推移,呈幾何狀態增長。該接桿(見圖1)看似簡單,卻在不大的多軸箱內有10個分布,空間很少,梯形螺紋是不能作為定位元件的,為更好地定位保證接桿安裝刀具后,用精加工過的外圓與設備本體定位,跳動值可靠穩定。

工件材料40Cr,熱處理35~45HRC。莫氏圓錐對基準面A的跳動在150mm長的檢驗棒上檢查,距離莫氏錐孔口150mm處不大于0.05mm;螺紋和基準面A同時磨出。

因為沒有螺紋磨床,所以加工工藝為車加工螺紋和螺紋外圓。分為兩種工藝,一種是車外圓后車錐孔,然后反面,裝夾錐孔的外圓車梯形螺紋:第一次是按這個簡便的方式加工,但加工的質量并不合格,按圖樣要求方式檢測結果為0.65~0.90mm,不合格;另一種工藝,磨好零件的莫氏一號錐孔后,在車床卡盤上裝一根棒料,車制一根莫氏一號的無扁尾錐度心軸,將工件套在心軸上加工出中心孔,頂住后,加工梯形螺紋端的外圓和螺紋。理論上是有可能達到要求,但實際車制的錐度心軸精度是用莫氏錐度檢具采用著色法檢驗,本身就不好控制。為此多次測試,提高錐孔和莫氏心軸的精度后加工梯形螺紋和外圓。加工完成后按圖樣要求,在V形塊上放置接桿,裝上心棒檢測,發現跳動達到了驚人的1.2mm,稍好的也有0.5mm跳動,無法安裝使用。

生產線的接桿已經不能正常使用,需要降低刀具的損耗、減少刀具成本以及縮短刀具損壞后的更換調整時間,急需新的合格的接桿。

圖1 接桿零件示意圖

2. 分析與解決方案

車床加工這個零件單獨的部位,都不會有任何問題,單項檢測也確實沒有大的偏差,那問題會是哪里?經過分析,問題有三。

(1)莫氏一號的大端孔直徑12mm,零件總長度是183mm,錐形部位的配合精度即使只有一點偏差,驗棒的150mm長度會將誤差放大很多倍。

(2)中間的φ16 mm的退刀槽,處于零件的中間位置,且是最細的地方,是接桿彎曲、跳動超差的重要關鍵點。

(3)車梯形螺紋的應力,也是桿部彎曲、造成跳動超差的重要原因(隱藏的信息是:螺紋在尾座端,那是長軸件加工系統剛性最差的地方,而梯形螺紋的徑向力和軸向力是相對外圓加工比較大的),這也是錐度心軸法偏差更大的原因。

為此,我們可以了解的信息有:①沒有磨螺紋的磨床。②反面二次裝夾錐孔外圓不能保證精度。③錐度心軸方式沒有好的效果。④φ16mm的退刀槽是問題點,但要車螺紋,就不能缺少這個退刀槽。⑤螺紋應力大,需要消除。⑥錐孔精度一定要高,包括錐形和粗糙度。⑦熱處理后的殘余應力釋放造成的彎曲。

各種分析的指向點:①只能車出來。②不要二次裝夾車錐孔和螺紋。③不能使用錐度心軸。④不能沒有退刀槽。⑤分粗、精加工。⑥錐孔半精車后用鉸刀加工修正一下。⑦熱處理后振動時效處理。

問題依然存在:不用二次裝夾車錐孔和螺紋,與不用心軸似乎是沖突的。如何改善?從第一次車加工的失敗后,一直想解決。采用一次裝夾一次加工出來:①錐孔和螺紋一次完成,同軸度可靠性好。②螺紋在卡盤側,剛性很好。問題是,這樣加工時,除了外圓可控,齒厚可檢測,其他就要經驗控制尺寸,否則就要配制螺母,也是加工工藝的大忌;之前剛好我們車加工了一批其他零件,上面也有Tr20×2mm的螺紋,總共20支的加工量,刀具磨損少,尺寸穩定,每次加工的中拖板數據變化穩定可控,所以才決定做這個工藝。圖2為使用工藝柄的加工工藝示意圖。

圖2 一次裝夾車出接桿工藝方案

該工藝其實也算簡單,粗車錐孔、退刀槽、梯形螺紋后,將莫氏柄的退鉆槽也銑出來;吊裝接桿進行熱處理后,夾持工藝柄精車錐孔、精鉸錐孔,并車60°孔口倒角,用于安裝頂尖;然后按照以往加工Tr20×2mm的經驗車螺紋外圓、精車梯形螺紋,完成后切斷工藝柄。加工后按圖樣要求檢測,有一支超差,為0.12mm跳動,其余9支均在0.05mm內,產品合格。

[1] 王先逵. 機械制造工藝學[M]. 北京:機械工業出版社,2003.