鍵槽銑刀向心角對加工質量的影響

■ 天津航天長征火箭制造有限公司 (300462) 崔 鑫 郭 海 史 蕊 孫 濤

航天壁板產品是采用數控銑削的方式,在鋁板上加工各種規(guī)格封閉平底下陷而成。由于下陷多為封閉結構,且尺寸較小,加工中采用端面切削刃過刀具中心的兩刃鍵槽銑刀,以方便沿刀具軸向進給直接下刀進行加工。但是鍵槽銑刀端面切削刃一般具有向心角,在銑削封閉下陷時會造成加工底面殘留,影響產品的質量。

本文通過切削試驗和理論分析,研究鍵槽銑刀向心角對加工底面的影響以及鍵槽銑刀向心角受封閉下陷尺寸的影響,最終制定了鍵槽銑刀加工封閉下陷的選刀原則,有效解決了航天壁板封閉下陷加工底面殘留問題,提高了產品質量。

1. 鍵槽銑刀基本結構

鍵槽銑刀是一種銑削刀具,主要用于加工鍵槽和封閉下陷。為了克服徑向切削力的影響,鍵槽銑刀設計為兩個互相對稱的刀刃。銑削時兩個刀刃上的切削力矩形成力偶,徑向力互相抵消。鍵槽銑刀柱面和端面上都有切削刃,端面切削刃過刀具中心,因此能沿刀具軸向進給銑削,具有插鉆功能,能夠直接加工封閉下陷。而立銑刀一般具有3個以上刀刃,端面中心一般帶中心孔,因此不能沿刀具軸向進行銑削,不能直接加工封閉下陷,主要用于半封閉或開放式的加工。鍵槽銑刀實際上屬于一種特殊的立銑刀。

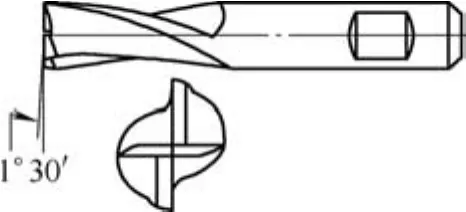

鍵槽銑刀做徑向進給銑削時,柱面切削刃為主切削刃,端面切削刃為副切削刃;做軸向進給銑削時,端面切削刃為主切削刃,柱面切削刃為副切削刃。為了降低軸向進給時的切削抗力、減小徑向進給時切削刃與已加工表面的摩擦,鍵槽銑刀一般設計有1.5°~3°的端面切削刃向心角。圖1所示為SANDVIK Coromant鍵槽銑刀的向心角。鍵槽銑刀的向心角在進行半封閉或開放式加工時不會對加工底面造成影響,但是在進行封閉加工時由于沿刀具軸向進給銑削會對加工底面造成影響。

圖1 鍵槽銑刀端面切削刃向心角

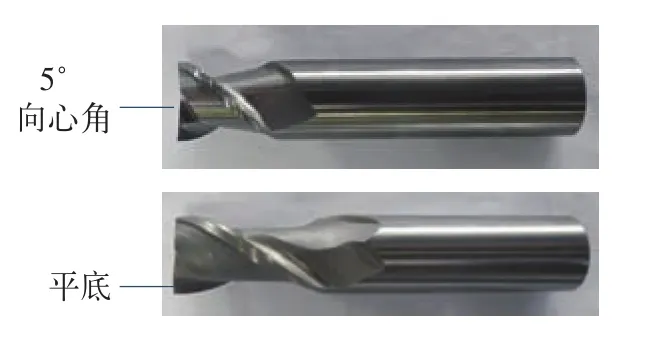

圖2 向心角鍵槽銑刀和平底鍵槽銑刀

2. 向心角和下陷尺寸對加工底面的影響分析

(1)向心角對加工底面影響。通過采用φ20mm向心角鍵槽銑刀和φ20mm平底鍵槽銑刀分別銑削封閉平底下陷,通過試驗對比來驗證端面切削刃向心角對加工底面的影響。所用鍵槽銑刀如圖2所示。在帕萊克對刀儀上對向心角鍵槽銑刀的端面切削刃向心角進行測量,端面切削刃平均向心角為5°。

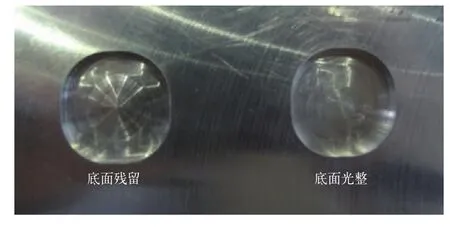

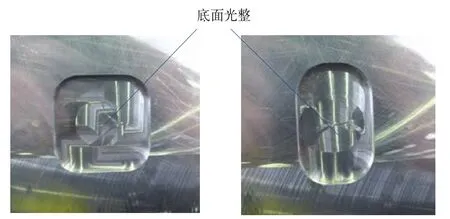

采用φ20mm向心角鍵槽銑刀和φ20mm平底鍵槽銑刀分別銑削邊長L1=25mm、L2=25mm、深h=3mm的封閉平底下陷,試驗結果如圖3所示。圖3左側為向心角鍵槽銑刀銑削后的結果,可見加工底面中心位置存在明顯的錐塔狀殘留。圖3右側為平底鍵槽銑刀銑削后的結果,可見加工底面光整無殘留。

通過試驗結果可見,向心角鍵槽銑刀銑削封閉下陷時會在加工底面形成明顯的切削殘留,且無法通過優(yōu)化走刀軌跡來消除殘留;而平底鍵槽銑刀銑削封閉下陷時加工底面光整無殘留。

(2)下陷尺寸對加工底面影響。采用圖2中的5°向心角的φ20mm鍵槽銑刀分別銑削不同尺寸的平底封閉下陷,通過分析試驗結果來獲得底面殘留與下陷尺寸的關系。

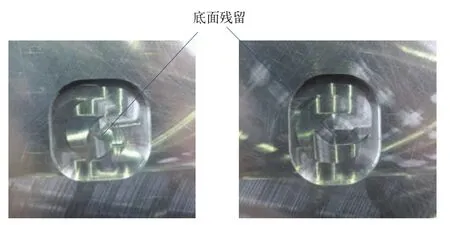

采用5°向心角的φ20mm鍵槽銑刀分別銑削兩個平底封閉下陷:邊長L1=30mm、L2=30mm、深h=3mm;邊長L1=30mm、L2=25mm、深h=3mm。試驗結果如圖4所示。圖4左側為L1=30mm、L2=30mm封閉下陷的銑削結果,可見加工底面中心位置存在明顯的錐塔狀殘留。圖4右側為L1=30mm、L2=25mm封閉下陷的銑削結果,可見加工底面中心位置同樣存在明顯的錐塔狀殘留。綜上可見在L1=30mm(L1≥L2)的情況下,采用5°向心角的φ20mm鍵槽銑刀銑削后底面存在殘留現(xiàn)象,且無法通過優(yōu)化走刀軌跡來消除殘留。

圖3 L1=25mm(L1≥L2)銑削結果

圖4 L1=30mm(L1≥L2)銑削結果

圖5 L1=40mm(L1≥L2)銑削結果

采用5°向心角的φ20mm鍵槽銑刀分別銑削兩個平底封閉下陷:邊長L1=40mm、L2=40mm、深h=3mm;邊長L1=40mm、L2=25mm、深h=3mm。試驗結果如圖5所示。圖5左側為L1=40mm、L2=40mm封閉下陷的銑削結果,可見加工底面光整無殘留。圖5右側為L1=40mm、L2=25mm封閉下陷的銑削結果,可見加工底面同樣光整無殘留。綜上可見在L1=40mm(L1≥L2)的情況下,采用5°向心角的φ20 mm鍵槽銑刀銑削后底面不存在殘留現(xiàn)象。

3. 試驗總結

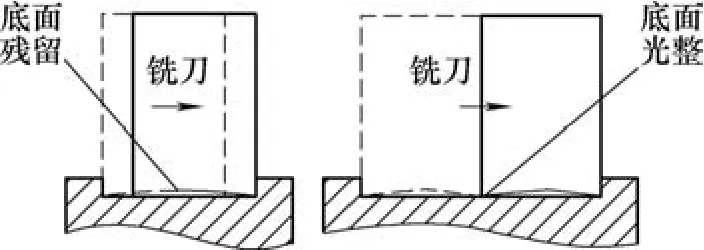

鍵槽銑刀端面切削刃向心角使銑刀端面呈向心凹形,刀具中心是凹形的最低點。在銑削封閉下陷時,銑刀需先進行軸向進給,再進行徑向進給。由于銑刀端面呈凹形,軸向進給時會在銑刀中心位置的加工底面形成殘留。徑向進給時,隨著銑刀的移動,端面切削刃及刀尖會逐漸切削銑刀中心位置的底面殘留。但是當封閉下陷尺寸較小時,銑刀徑向進給受下陷尺寸限制,在有限的走刀軌跡中,銑刀端面凹形區(qū)域會存在一定重疊,并且切削刃刀尖無法切削到重疊區(qū)域,最終在加工底面形成殘留,如圖6所示。

當L1≥2D時(其中L1為封閉下陷長邊,L2為封閉下陷短邊,L1≥L2,D為鍵槽銑刀直徑),刀具徑向進給時,通過優(yōu)化走刀軌跡,可以使端面切削刃及刀尖充分切削刀具中心位置的底面殘留,從而消除加工底面殘留。因此,當L1≥2D時,較大的鍵槽銑刀端面切削刃向心角不會對加工底面造成影響。當L1<2D時,較大的鍵槽銑刀端面切削刃向心角會對加工底面造成影響,銑刀端面凹形區(qū)域會存在一定無法消除的重疊,在加工底面形成殘留,且切削殘留無法通過完善走刀軌跡來消除。所以在L1<2D時,應考慮更換小直徑的鍵槽銑刀或較小向心角的鍵槽銑刀,也可選用具有足夠長度修光刃的鍵槽銑刀來加工封閉下陷,以避免加工底面產生殘留。

圖6 L1=25mm和L1=40mm理論分析

4. 結語

通過對鍵槽銑刀端面切削刃的向心角進行理論分析,得出造成加工底面殘留的原因。在分析下陷尺寸對加工底面殘留影響的基礎上,采用對比切削試驗驗證了理論分析結果。最終得出結論:當L1≥2D時,鍵槽銑刀端面切削刃向心角不會對加工底面造成影響,可通過完善走刀軌跡的方式解決加工底面殘留問題。在此結論基礎上總結出L1<2D時采用鍵槽銑刀銑削封閉下陷的選刀原則。

通過將研究結果應用到航天壁板產品的加工中,有效提高了選刀效率,同時解決了壁板封閉下陷加工底面殘留問題,提高了產品質量和加工效率,可廣泛用于各類封閉平底下陷的銑削加工。

[1] 袁哲俊. 金屬切削刀具[M]. 2版.上海:上海科學技術出版社,1993.