精益數控加工車間綠色制造與節能環保

■ 航空工業西安飛機工業集團有限責任公司 (陜西 710089) 劉紅安

2015年國務院印發《中國制造2025》(國發〔2015〕28號)的指示精神,對于傳統制造產業提出了前瞻性的指導,包含了積極構建綠色制造體系。支持企業開發綠色產品,推行生態設計,顯著提升產品節能環保低碳水平,引導綠色生產和綠色消費。建設綠色工廠,實現廠房集約化、原料無害化、生產潔凈化、廢物資源化和能源低碳化。發展綠色園區,推進工業園區產業耦合,實現近零排放。以此為指引,精益數控加工車間秉承“卓越質量是精益生產的目標”,因此按照精益理念構建了流程型的加工廠,按照價值鏈對各業務流程進行了分層分類,其中生產保障業務延伸并涵蓋了所有數控設備的切削液使用。精益數控加工車間通過深入推進精益管理,規范數控設備的切削液使用、回收及循環利用環節,優化數控設備工作流程,從技術、生產和管理等方面對切削液進行有效監控,從而提高了設備綜合利用率OEEOverall Equipment Effectiveness,降低數控設備的輔助材料消耗費用與時間準備周期,為實現精益工廠建設、精益數控加工車間綠色制造與節能環保及自動化的高效生產組織模式提供一定的保障,并使車間數控設備管理機制長期有效運行。

目前,傳統的數控加工車間切削液使用主要情況:

一是數控加工設備的切削液由機床操作人員自行配比添加,且一般不做日常維護,如圖1所示。由于個人水平不一,沒有執行依據標準,不監測切削液具體技術參數,如濃度(質量比)、pH值、電導率和泡沫度等,無法保證切削液處于最佳使用狀態,直接影響產品加工質量,如產生零件表面銹蝕,甚至導致基體銹蝕,以及加工設備的銹蝕等。

圖1 傳統模式-操作人員添加切削液(簡單、任意)

二是切削液更換比較隨意,因此導致切削液的使用周期縮短,使用成本增大。近年來,如何減少資源消耗和盡可能少地產生環境污染成為制造業面臨的重大問題之一。

三是依據國家標準DB11/T 673-2009《清潔生產標準-金屬切削加工》規定,廠房內6m以下空間區域空氣中油霧濃度≤5.0 mg/m3。目前,傳統金屬加工廠普遍采用含油乳化液進行數控加工,由于其含有蛋白質成分,切削液使用容易變質。并且,近年來,隨著高速數控機床在金屬加工行業應用的日益普及,設備的高速電主軸也是應用首選,高速加工需求的高速電主軸一般轉速≥10 000r/min,最高可達100 000 r/min(高速磨床),在實際加工中,含油乳化液噴濺到高速主軸上立即氣霧化,空間區域空氣中油霧濃度≥5.0mg/m3,對環境衛生及人員人身健康造成危害,在溫度高的環境下,尤其明顯。

1. 沖突(問題)

目前,國家要求制造業淘汰落后產能,同時,企業受環保政策趨嚴及自身生產、管理成本較大壓縮經濟增加值EAV等因素影響,傳統金屬加工廠切削液的管理使用已經無法滿足現階段的要求,存在諸多在環境衛生、產品生產、質量、環境約束和危廢品回收處理方面等的問題,產生諸多影響,有以下幾個主要方面。

(1)環境衛生:金屬加工廠房主要進行機械加工的銑削作業,通過金屬切削液對工件表面進行潤滑和冷卻,在碰撞、蒸發和相變等多重作用下,在密閉的空間內產生大量的油霧及有害氣體,切削液選用不當嚴重影響車間工作人員的身心健康。

(2)產品質量:精益數控加工車間切削液的選用目的是提高加工零件的表面粗糙度,延長刀具的使用壽命,防止工件和機床生銹。為了改善切削液的性能,切削液中含有大量的添加劑,如極壓潤滑劑、防銹劑、pH值調節劑、殺菌防霉劑和消泡劑等,準確無誤的成分含量配比需要專人維護,每天進行檢測與重新進行配置。另外,大型、超大型零部件的數控加工動輒在1周以上(按照1日3班工作時間計算,設備24h不停機),采用傳統的切削液使用模式,無法及時保證切削液濃度、pH值、硬度及菌群數量等始終處于合格線以內,導致零件加工質量無法保證。

(3)環境約束:傳統的機加工廠采用含油乳化液進行數控加工,由于其含有蛋白質成分、乳化劑和礦物油,切削液使用容易變質,對環境衛生及人員人身健康造成危害,在溫度高的環境下,尤其明顯,使用周期縮短。

(4)傳統切削液服務模式、管理較為混亂:傳統的切削液更換依據往往由人為主觀判斷而定,一般就是目測和嗅覺感官,無科學檢測依據,而且都是由操作人員進行切削液使用全流程跟蹤。操作人員在更換切削液時,切削液技術參數往往已經改變,并且配置隨意,造成很大浪費。

(5)危廢品回收處理:由于傳統的數控加工往往采用含油乳化液,如(3)、(4)所述,需求量大,更換頻繁,危廢品回收處理費用居高不下。若廢液不經有效處理而給予焚燒或排放到江、河、湖、海中將造成嚴重的大氣污染和水污染,對生態環境造成不可逆轉的破壞。目前我國大力加強環境保護建設,對重污染企業嚴密監控,提出的“誰污染、誰治理”政策,無疑將增加企業成本,降低企業EAV值。

(6)與精益工廠的理念有差距:傳統的數控加工切削液服務模式中,一線工人不僅要專注于加工,還要忙于切削液的添加、日常監測以及廢液收集、移交,無法整合資源,實現集約化生產。目前,圍繞著國家層面戰略規劃愿景,精益工廠通過加強內外部各職能部門的協調運作,正在構建績效卓越的精益生產體系,如圖2所示。目的在于消除生產環節的浪費,現場改進,持續優化生產現場自主管控體系,沿著質量、效益兩條主線,降低庫存,均衡生產,將一線工人從其它與設備操作無關的事務中解放出來,減少干擾項,專注于零部件加工,高質量、準時化交付。

(7)制約設備綜合利用率OEE提升:如(6)所述,一線操作人員忙于各種與設備操作無關的事務,導致無法專注于零部件加工,制度時間內的有效加工時間減少,影響設備綜合利用率OEE提升。

圖2 精益工廠生產組織模式

2. 解決的思路

精益數控加工車間以問題為導向和牽引,關注數控加工生產流程控制,按照創新性的理念,選用綠色水基切削液代替乳化液,建立并實施切削液服務保障管理模式。即指定專業切削液服務商,與車間相關業務部門組成專業服務團隊,負責車間所有切削加工設備的切削液的保障服務,其中主要包含對切削液使用監測技術指標和保障服務程序的確定;切削液的調配,切削加工設備切削液的添加、日常監測、消泡處理、殺菌處理以及廢液收集、移交;切削加工設備切削液箱及切削冷卻循環系統的殺菌處理;對切削液日常使用狀況的基礎數據進行統計匯總分析等。

3. 解決的路徑

因此,精益數控加工車間根據自身經營發展的需要,委托具有資質的切削液服務商公司進行切削液保障服務,其中涵蓋了監測切削液技術指標和保障服務程序,設計了專門工作流程,各部門、人員各負其責,獨立開展工作,具體工作流程如圖3所示。

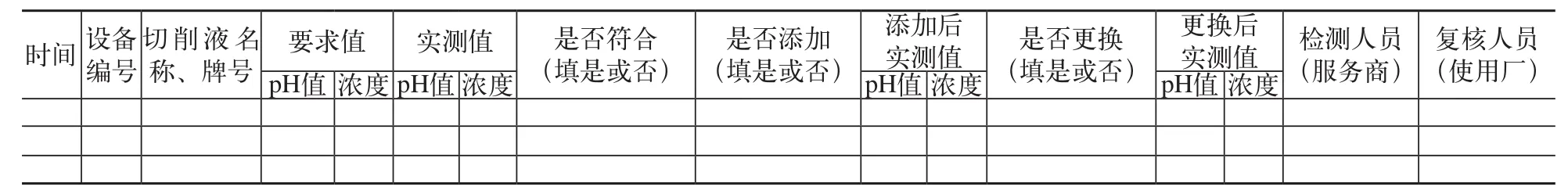

精益數控加工車間設備管理、技術部門人員必須認真履行監管職責,做到嚴把關、勤檢測和多溝通,投身一線,與現場服務人員密切互動,將切削液服務保障過程中出現的問題閉環解決,形成良性循環,確保工作順利開展,如認真查實切削液服務商填寫的檢測表單(見表1)或按照某綠色水基切削液性能檢測要求隨機抽查某數控加工設備的切削液現場應用情況(見表2)。

切削液服務商指派專業人員對每臺數控設備切削液各項指標如切削液用量、pH值、濃度、硬度和菌群量定期進行監測并詳細記錄,如圖4所示。

圖3

圖4

表1 切削液現場檢查記錄表

4. 實施效果

精益加工車間自實施綠色水基切削液服務保障管理模式以來,效果顯著。

改善成果:精益加工車間建立并實施切削液服務保障管理,相對于傳統的乳化液切削液使用模式,在如下方面得到了改善:

(1)切削液使用壽命更長。在同等條件下,綠色水基切削液的使用壽命比傳統乳化液切削液長2倍,而價格僅為傳統切削液的1.1倍,因此,選用綠色全合成水基型切削液,雖然新型切削液采購成本提高了10%,但是其使用周期可顯著延長,基本不產生廢液。由廢液處理產生的危化品處理費用基本為0,切削液濃縮液的直接購置費用比原來減少45%。

(2)車間通過切削液收集盒將隨切屑帶出的切削液進行回收再利用,提高了切削液的利用率,實際成本比用乳化液有明顯的降低,如圖5所示。

(3)實現零排放,大幅降低危廢品排放處理費用。如果再引入適當的設備,采用綠色環保水基切削液,可以實現0排放,節省所有排放費用。以車間1年消耗1 000t切削液為例,在忽略添加、帶走和蒸發等因素的條件下,每年需要處理的廢液為:1 000t×20(加純凈水稀釋倍率)=20 000t,每噸以200元的處理費用計,使用普通切削液全年需要處理費用200元/t×20 000t=400萬元。而使用0排放綠色水基切削液,基本不產生廢液,即為公司節省400萬元。

(4)其他社會經濟效益。由于使用綠色水基切削液而帶來的其他社會經濟環境效益,同樣是十分明顯的。對照國家標準DB11/T 673-2009《清潔生產標準金屬切削加工》規定,廠房內6m以下空間區域空氣中油霧濃度≤5.0mg/m3。對操作者的傷害和環境的污染幾乎沒有影響等。

(5)設備綜合利用率OEE顯著提升。精益加工車間實現“一人多機”、“一人多崗”的生產組織模式,切削液服務保障管理模式為其提供一定的保障,并且提高OEE。

精益加工車間擁有集群化數控設備時,切削液服務保障管理模式的有效性立即得到驗證,用于日常切削液調配、更換、添加和運輸等造成設備停機時間約為0小時,設備綜合利用率OEE顯著提升,如圖6所示。

表2 切削液技術參數對照檢查表

圖5

圖6

5. 結語

切削液是切削加工過程中造成環境污染和職業健康與安全危害的主要源頭之一;并且傳統的切削液服務保障模式也制約了企業的生產。目前,國家要求建立以企業為主體、市場為導向、產學研深度融合的技術創新體系,促進科技成果轉化。綠色水基切削液也取得資質準入金屬加工領域。因此,企業必須立足自身現有條件,利用自身優勢,積極開展技術創新、自主創新,遵循精益的理念,以問題為導向,精準聚焦,迅速改變傳統保障模式,重新設計服務保障流程,從而節省輔助材料消耗費用,減少停機時間,提高設備綜合利用率OEE,提高一線人員職業健康與安全防護,實現產業升級換代。

參考文獻:

[1] 西澤和夫.工廠長的生產現場改革[M].北京:東方出版社,2017:154.

[2]佃律志.零浪費豐田生產方式[M].北京:東方出版社,2013:12.

[3]謝發富,李茂生.綠色水基切削液的技術經濟分析[J].潤滑與密封,2009,34(7):118-124.