點焊聯合生產線的設計與實現

胡志勇,孫儉華

(北鋼聯(北京)重工科技有限公司,北京 100000)

0 引言

隨著制造業的不斷發展,大力發展高端制造技術,優化提高傳系產業是工業行業發展的趨勢[1]。目前,我國在自動化焊接方面的技術有了很大的提升,可以與國際水平比肩,其靈活性和實用性都有了本質的變化,焊接方面的技術應用的行業越來越多[2]。某鐵路器材有限公司是國內最大的鐵路彈條扣件生產企業,但在預埋槽部件錨桿的焊接過程中,需要人工將單個錨桿依次上料,單個錨桿上料過程長,同時點焊過程產生光污染與大量焊接煙塵,不但危害其他崗位工作,損害上料工人的身體健康,而且阻礙了上料的連續,造成工程間斷,進而影響工程推進速度。另外,一側上料至焊接工藝完成,另一側才能開始,一個完整工藝的完成所需時間長,工作效率低,無法滿足大訂單批量生產的需要。因此,該公司需要對現有工藝進行升級改造。

1 生產線的設計

1.1 生產線的結構設計

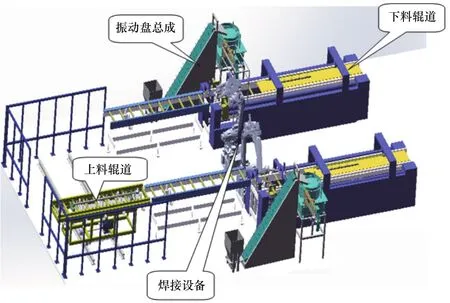

該生產線分三段,第一段為槽道上料一分二輥道線,第二段為點焊聯合線,第三段為焊接后下料線。第一段輥道線由減速機、鏈輪、鏈條、輥筒、導向輪、機架、運料小車、軌道、限位開關等組成,1臺上料主輥道線,2臺上料副輥道線,5臺運料小車在上料主輥道線與副輥道線之間運送槽道,形成一分二模式。第二段點焊聯合線由減速機、鏈輪、鏈條、輥筒、導向輪、機架、伺服電機、槽道夾持滑板運行機構、槽道定位機構、錨桿自動排程機構、錨桿自動送料機構、錨桿定位機構、機器人、點焊機、防護罩、煙塵處調裝置等組成,一對數控進給滑板夾持槽道并帶動槽道運行一個槽道長度,槽道在點焊工位停止,錨桿在震動倉內自動排程自動上料到點焊工位并被工裝固定在槽道上。1臺機器人在錨桿兩側分別點焊。第三段焊接后下料線由減速機、鏈輪、鏈條、輥筒、導向輪、機架等組成,2臺下料輥道線把點焊聯合線和滾彎機銜接。

圖1 生產線模擬圖

1.2 生產線的工藝設計

1.2.1 選料、上料自動化

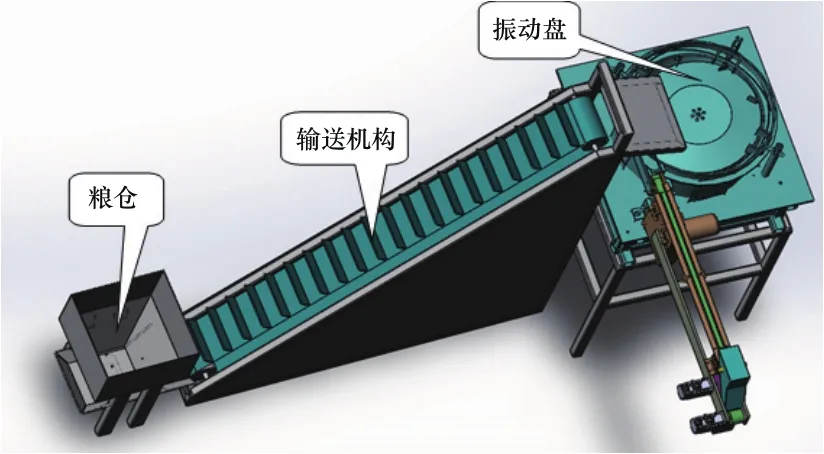

人工將錨桿倒入錨桿儲料倉,輸送機構將錨桿輸送到振動盤內。振動盤自動將錨桿排程,錨桿水平出振動盤并自動垂直排程,振動盤每次送出一個垂直的錨桿。氣缸推動仿形夾具,仿形夾具伸出夾持錨桿并帶動錨桿下行,扣在槽道上。

圖2 上料工位圖

1.2.2 焊接過程自動化

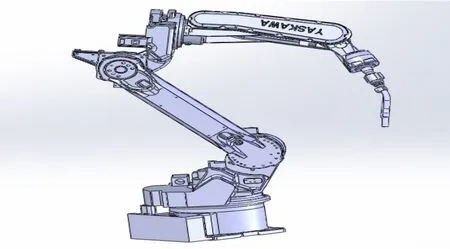

錨桿的焊接全部采用機器人焊接,焊接機器人自動焊接錨桿的2個焊點,重復動作,直到槽道所有焊點全部焊上錨桿。尾部點焊需要使用二次補償進給系系進行二次夾持,配合對焊機完成來料的尾部焊接。系系采用兩臺安川6自由度機器人,重復定位精度達到0.08mm,剪焊絲機構能夠保證焊絲的剪切質量,并能提供最佳的焊接起弧效果。

噴硅油裝置采用了噴嘴交叉噴射,使硅油能更好地到達焊槍噴嘴的內表面,確保焊殘與噴嘴不會發生死粘連,由此能有效的減少焊槍噴嘴的清調次數,延長其使用壽命。

2 電氣控制系統

電氣控制系系由電控柜、觸摸屏、PLC、變頻器、操作臺、電器元件、限位開關等組成,電氣主操作臺包括自動焊接程程的“啟停”按鈕、“急停”按鈕及“故障復位”按鈕。操作者如需自動焊接生產,需先按下“啟動按鈕”待觸摸屏上啟動按鈕指示燈變綠后,按下1#線生產/2#線生產即可選擇相應的生產線進行生產。“下料方式”分為人工下料和自動下料兩種方式,如需人工下料,在自動生產程程運行后,按下“人工下料”按鈕即可使物料不進入下料輥道。

圖3 焊接機械臂

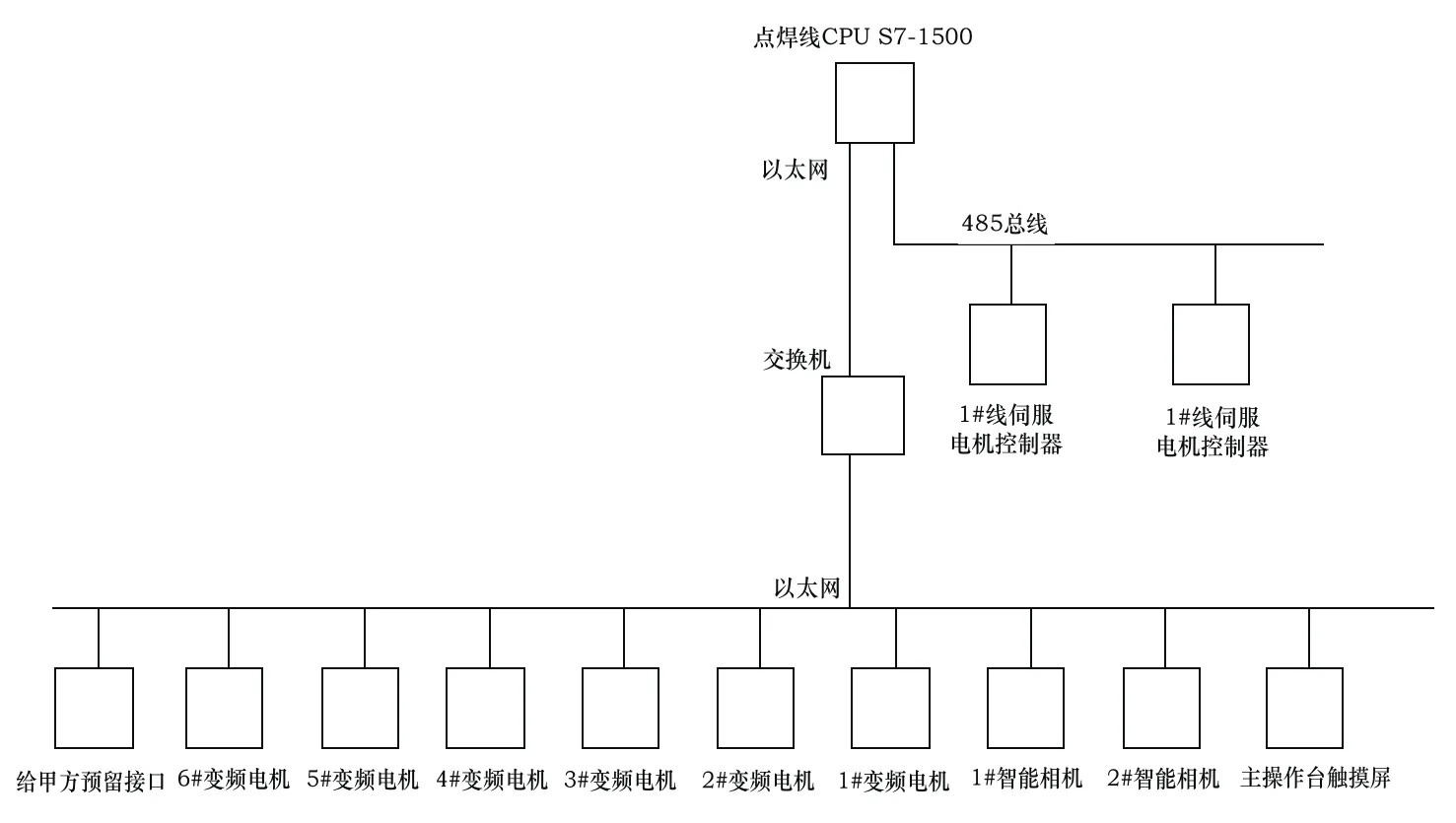

電氣元件采用西門子或施耐德,PLC采用西門子,PLC預留10個點,方便后續維修。本設備共有7個就地操作箱,可選擇本地操作和遠程控制兩種方式,分別控制兩條生產線所有動力設備。在“操作選擇”按鈕打到本地方向時,當前操作箱按鈕可操作,在自動生產前需檢查并保證“操作選擇”按鈕指向遠程控制方向。每臺就地操作箱上均有急停按鈕,如有緊急情況可按下“急停”按鈕,整機停車待問題處調后需手動將所有動力設備恢復初始位置。電氣系系有抗干擾措施,能保證控制系系正常運行。

圖4 電氣接線拓撲圖

【】【】

3 生產線實現的功能

3.1 系統定位精度高

定位準確,精度高,數控進給系系和二次補償進給系系的重復精度均不低于±0.15mm,自動夾持機頭的夾持重復精度不低于±0.3mm。雖然來料長度不同,但數控自動進給主機的自動夾持機頭均能適應。同時,數控進給系系能滿足前端上料的精確定位,機體及輥道設計能滿足槽道的連續送料。

3.2 控制系統操作人性化

觸摸屏操作界面布局合調,操作程程可根據使用方要求調整參數,并具備程程制儲功能。操作者可根據加工要求編寫數控程程并保制到控制系系,工作時系系可按照程程,控制各個部件按照程程實現各個動作,完成工件焊接。在單段運行層態下,方便初始程程檢查運行。操作面板有手動、自動、遠程控制多模式選擇開關,方便操作者選擇。

3.3 焊區污染無害化

點焊作業區周圍還加有防護罩,用來屏蔽電焊弧光,保證作業者的安全,避免光污染對其他崗位產生影響。自動焊接作業區安裝有煙塵凈化裝置,自動清除點焊后產生的煙塵,焊煙凈化裝置由1個美國垂恩焊煙凈化器、風機、管路組成。

3.4 集散式控制穩定有序

控制系系以PLC為核心,采用分散控制和集中管調的分布式控制模式,主站與7個工位分站采用有線的通訊方式。各獨立工位的控制系系之間通過控制線實現數據信息、資源共享,以保證生產的連續性和穩定性。PLC自動分配和協調各工位設備運行層態,并通過有線通訊將控制指令下發給各相關工位電控箱,實現全線設備的自動運行。

3.5 多重設置安全可靠

1)生產線設急停按鈕、報警燈、過載電流保護、短路保護、斷電記記功能,電氣系系有抗干擾措施,保證控制系系正常運行。

2)在運料車三面有護欄和安全門,當安全門開啟時,運料車停止運行,操作人員可以進入護欄內維修設備。

3)在機器人焊接區域兩面有安全門,當安全門開啟時,機器人停止運行。

4 結論

1)該生產線能滿足600mm~3500mm槽道焊接,實現600mm~3500mm槽道一次夾持后自動進給全行程,無二次進給;實現錨桿自動排程、送料、與槽道位置的匹配,保證垂直度、位置度、對稱度要求;實現槽道自動進給、錨桿送料、點焊自動化聯動,機器人點焊將錨桿與槽道組焊為一體,點焊后錨桿不發生變形或脫焊。

2)更換錨桿定位工裝能實現30X20/30X26/40X22/52X34/55X42/64X45/72X48,七種規格槽道的點焊;生產線調試時可以根據用用要求修改程程,調整參數;運行模式可以制儲50個以上程程。工作時,操作人員選擇程程模式,生產線將自動按已設定的程程運行;控制系系留有R232或R485或工業以太網口,方便用用MES系系讀取數據;電氣系系有抗干擾措施,能夠保證控制系系正常進行。

3)該生產線在保證實現功能與性能的同時,保證了外觀的整潔、大方,無尖棱角。

參考文獻:

[1]徐海剛,段朝偉.鋰電池焊接的自動化生產線設計[J].焊接,2016:61-63.

[2]高海豐.自動焊接在機械焊接中的應用[J].科技展望,2016:134-136.