磷化與封護處理對鐵質文物的保護作用

,, , ,

(1. 鄭州博物館,鄭州 450007; 2. 鄭州大學 化工與能源學院,鄭州 450001)

鐵元素的活潑性決定了鐵質文物出土后會被迅速腐蝕。出土時仍保持較好形狀和外觀的鐵質文物經常在存放過程中發生嚴重的腐蝕,出現大量銹蝕物層狀剝離的現象。如鄭州博物館收藏的漢代鐵箭,由于銹蝕,現已變得十分脆弱,鐵鏃與箭尾用手輕輕觸碰就會斷裂。因此,解決鐵質文物的防腐蝕問題對文物收藏和保護具有重要意義。近年來,涂裝工藝在鋼鐵工業和制品中得到廣泛應用,多種有機膜層封護工藝也已應用于鐵質文物的保護[1-3]。另外,磷化工藝及多種電化學測試研究方法也在鐵質文物的保護中得到重視和應用[4-5]。本工作以低碳鋼替代鐵質文物作為研究對象,通過鹽水浸泡試驗,中性鹽霧試驗與電化學測試等方法研究了表面封護膜、磷化膜以及磷化-封護膜對低碳鋼試樣腐蝕過程的影響,以便更好地推進鐵質文物的保護研究工作。

1 試驗

1.1 試驗材料

鐵質文物屬于以鐵碳為主并含有其他元素的合金,與現代鋼鐵制品在化學成分方面并無太大的差別。因此,可以用碳鋼代替鐵質文物進行試驗研究[6]。試驗材料為市售低碳鋼工業鐵皮,將其裁剪成尺寸為30 mm×50 mm的矩形試樣,對試樣進行前處理。前處理流程為:砂紙打磨→10%(體積分數)鹽酸浸泡→蒸餾水沖洗→無水乙醇干燥。

1.2 封護及磷化處理

將經過前處理的試樣分別進行表面封護、磷化及封護-磷化處理。

封護處理采用文獻[7]提供的封護劑配方即苯并三氮唑1 g、聚乙烯醇縮丁醛4 g,用100 g無水乙醇溶解后備用;工藝為浸涂后自然干燥放置一夜。

磷化處理用鋅系磷化液主要成分為硝酸鋅和磷酸二氫鋅,可采用氧化鋅14.0 g,硝酸23.5 g,磷酸14.0 g,檸檬酸1 g,水70 g直接配制。配制方法:先將氧化鋅加一定量的蒸餾水攪拌成糊狀,在不斷攪拌下緩慢加入硝酸,待溶液冷卻后,再加入磷酸和檸檬酸,待固體鹽全部溶解后,加余量蒸餾水后攪拌均勻。磷化膜的生成是磷化液和鋼鐵表面作用的結果,屬轉化膜工藝。硝酸鹽在磷化過程中起催化作用,加入硝酸和磷酸的主要目的是為了生成硝酸鹽和磷酸鹽。配制好的磷化液須經鐵屑老化處理[8],磷化溫度為(35±1) ℃,磷化時間為30 min,磷化處理后的試樣經蒸餾水沖洗,室溫晾干放置一夜后備用。

磷化-封護處理:按上述磷化處理方法對試樣進行磷化,將磷化好的試樣放置一夜;然后,放入封護液中浸涂,用濾紙吸去多余的液體,自然干燥,再放置一夜。

1.3 表面形貌及結構

采用JSM-7500F型掃描電鏡(SEM)觀察磷化膜的微觀形貌,采用D8ADVANCE型X射線衍射儀(XRD)測試磷化膜的相結構。

1.4 腐蝕試驗

浸泡腐蝕試驗:將經封護、磷化及封護-磷化處理及未處理的試樣在3%(質量分數,下同)NaCl溶液中浸泡不同時間,觀察試樣表面的腐蝕情況,并進行相應的電化學測試。

電化學測試在上海辰華儀器公司CHI660C型電化學工作站進行,并采用三電極體系:工作電極分別為經封護、磷化及封護-磷化處理及未處理的試樣,輔助電極為鉑電極,參比電極為飽和甘汞電極。電解液為3% NaCl溶液。極化曲線測試的掃描速率為10 mV/s。采用塔菲爾曲線外推法求出腐蝕電流密度,再根據式(1)計算腐蝕電阻Rc[9-10]。

Rc=∣Ecorr∣/Jcorr(1)

式中:Ecorr為自腐蝕電位;Jcorr為腐蝕電流密度。

鹽霧腐蝕試驗在HN-60鹽霧試驗箱中并按照GB/T 10125-2012 《人造氣氛腐蝕試驗 鹽霧試驗》標準進行。試樣尺寸為30 mm×50 mm,表面積為150 cm2,試樣正面與垂直方向保持15°~30°的夾角,測試溫度為(35±1) ℃,用3% NaCl溶液連續噴霧,腐蝕時間為100 h。試驗開始后每2 h觀察一次情況,待未處理試樣和封護試樣腐蝕嚴重后,每24 h觀察一次。鹽霧腐蝕試驗結束后,對磷化和封護-磷化處理試樣進行電化學測試。

2 結果與討論

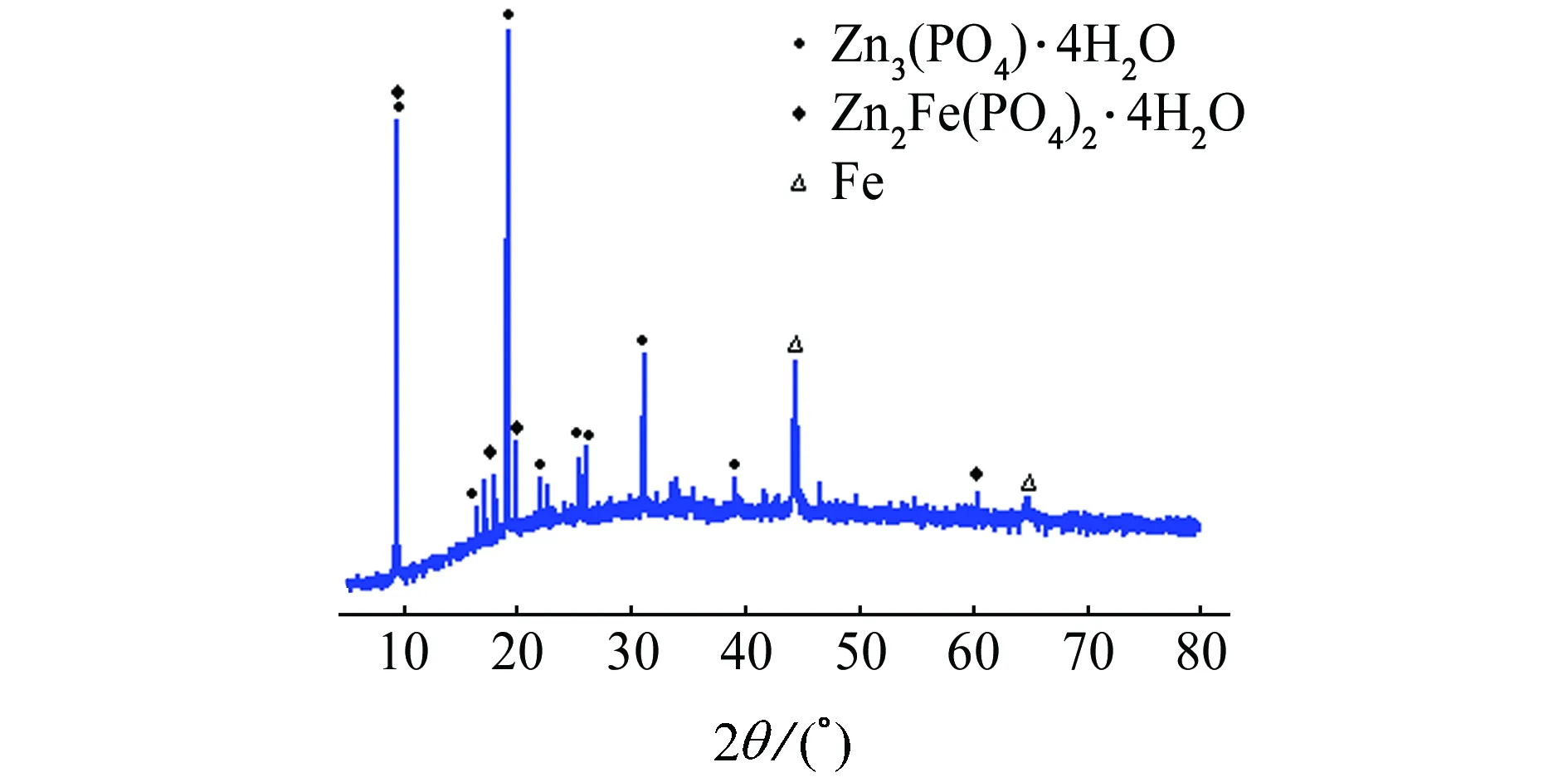

2.1 磷化膜的組成和微觀形貌

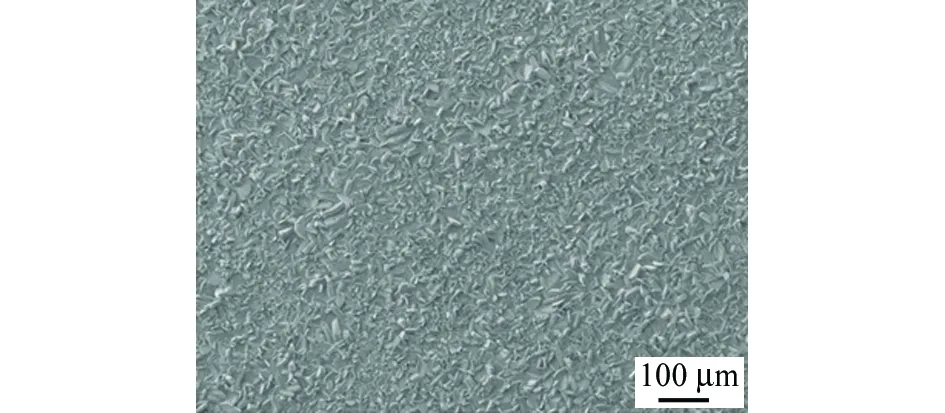

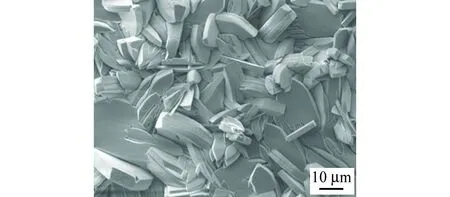

由圖1可見:磷化膜主要由Zn2Fe(PO4)2·4H2O和Zn3(PO4)2·4H2O組成。由圖2可見:磷化膜呈鐵灰色,均勻致密地覆蓋在低碳鋼基體表面,幾乎不影響基體的外形尺寸。

圖1 磷化膜表層的XRD譜Fig. 1 XRD pattern of phosphate coating

(a) 低倍

(b) 高倍 圖2 磷化膜的SEM形貌Fig. 2 SEM morphology of phosphate coating: (a) at low magnification; (b) at high magnification

2.2 浸泡腐蝕試驗結果

2.2.1 腐蝕狀況

在浸泡試驗過程中,觀察并記錄了試樣的腐蝕狀況。未處理試樣浸泡30 min后,表面有淺綠色銹跡;浸泡1 h后,試樣表面有大片綠色銹跡且NaCl溶液中有淺黃色銹生成;浸泡4 h后,試樣正反兩面腐蝕嚴重,一半以上面積發生腐蝕。封護處理試樣浸泡2 h后,表面鼓泡,封護膜與基體脫離溶脹,邊緣產生銹點;浸泡4 h后,試樣邊緣銹跡增多,兩表面分布著70~80個直徑大約為0.5 mm的銹點;浸泡20 h后,銹點增大,直徑約為1.5 mm,中間部分出現墨綠色片狀銹,NaCl溶液中有大量黃色銹沉淀,封護膜受鹽水破壞,基體因失去保護而嚴重腐蝕。在浸泡過程中,磷化處理試樣邊緣出現微小銹點,其他部位無變化;浸泡36 d后,一個表面銹蝕面積達到一半,試樣表面被黃褐色銹體附著,浸泡溶液里有大量紅褐色銹體沉淀。在浸泡過程中,封護-磷化處理試樣表面基本無變化;浸泡36 d后,表面發黃,浸泡溶液呈透明的淺黃色,但無銹體沉淀。腐蝕狀況結果表明,在NaCl溶液中,與未處理和封護處理試樣相比,磷化和封護-磷化處理試樣具有較好的耐蝕性。

2.2.2 電化學性能

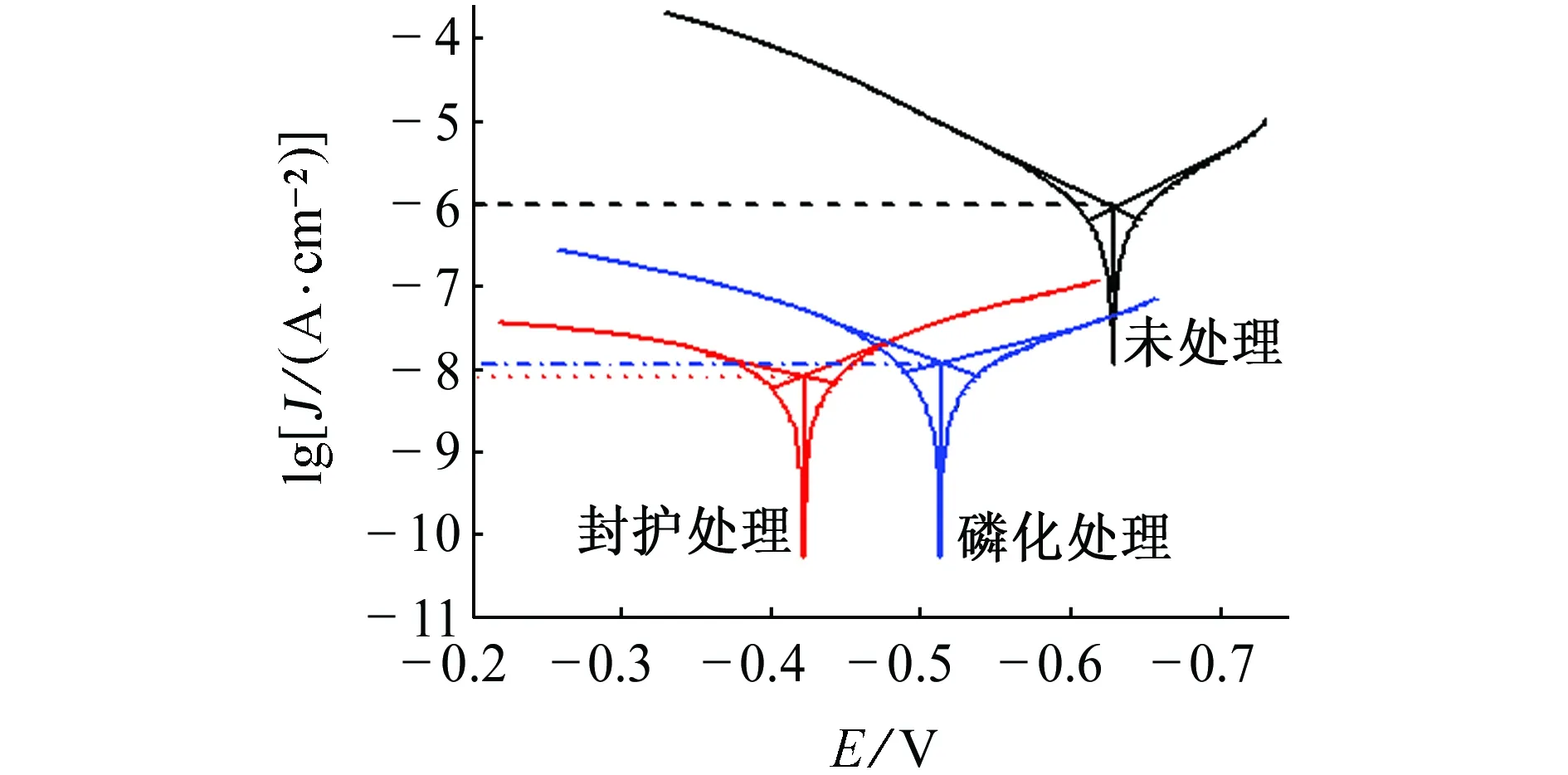

在NaCl溶液中浸泡1 h后試樣的極化曲線見圖3,通過外推法得到的腐蝕電流密度和自腐蝕電位,見表1。

由圖3和表1可見:在NaCl溶液中浸泡1 h后,與未處理的試樣相比,經封護和磷化處理試樣的腐蝕電流密度降低了近兩個數量級,這說明封護膜和磷化膜均具有較好的防護性能;封護-磷化處理試樣的腐蝕電流密度太小,超出儀器測量范圍,未能測出來,這說明磷化和封護疊加后,出現明顯的協同效應,對基體的防護效果更加突出。

圖3 在NaCl溶液中浸泡1 h后試樣的極化曲線Fig. 3 Polarization curves of specimens immersed in NaCl solution for 1 h

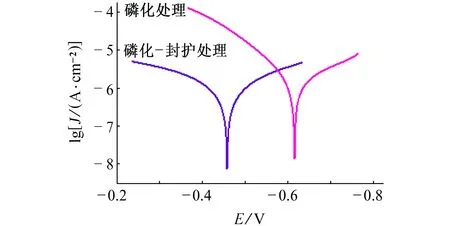

磷化和封護-磷化處理試樣具有較好的耐蝕性,可在NaCl溶液中長時間浸泡,圖4為其浸泡36 d(864 h)后的極化曲線。采用塔菲爾曲線外推法求得磷化和封護-磷化處理試樣的腐蝕電流密度非常低,分別為2.452×10-5,5.611×10-6A/cm2。

圖4 在NaCl溶液中浸泡36 d后磷化、磷化-封護處理 試樣的極化曲線Fig. 4 Polarization curves of phosphated and phosphated- sealed specimens immersed in NaCl solution for 36 days

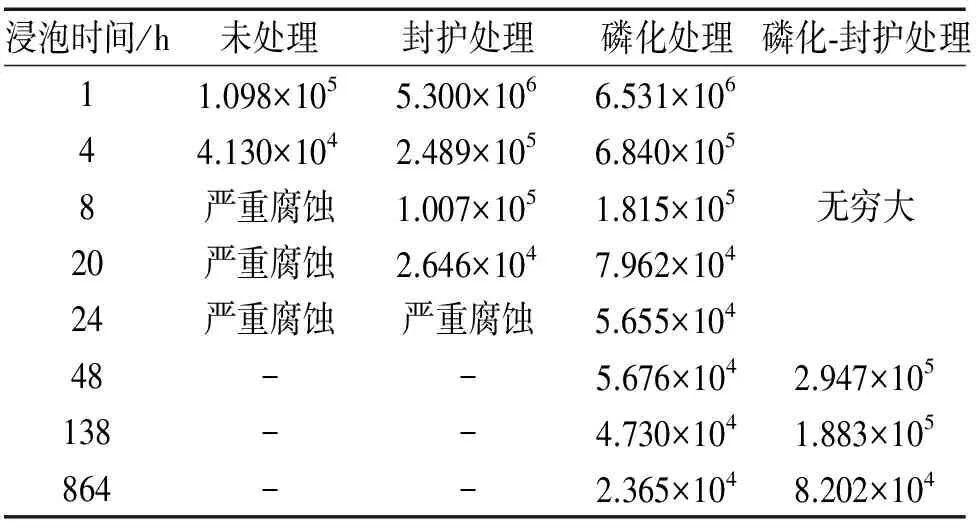

計算各試樣在NaCl溶液中浸泡不同時間后的腐蝕電阻,結果見表2。由表2可見:隨著浸泡時間的延長,各試樣的腐蝕電阻均逐漸下降;未處理試樣浸泡8 h后已嚴重腐蝕,封護處理試樣浸泡24 h后腐蝕嚴重(其腐蝕面積達到一半),封護-磷化試樣在浸泡24 h內腐蝕電流很小,均未檢測,故其腐蝕電阻記為無窮大。

由于封護膜的防護能力較差,封護處理試樣腐蝕嚴重,其失效或破壞原因主要有兩個方面:一是NaCl溶液對膜層產生溶脹;二是在鐵基體與封護膜交界面處,腐蝕不斷進行,生成的腐蝕產物體積膨脹引起膜層脹裂,從而使膜層較快地失去了保護作用。相反,磷化膜具有較好的防護性能,磷化處理試樣僅在磷化膜的孔隙處發生了腐蝕。

表2 在NaCl溶液中浸泡不同時間后試樣的腐蝕電阻Tab. 2 Corrosion resistance of specimens immersed in NaCl solution for different periods of time Ω

由表2還可見:磷化和封護-磷化處理試樣經48 h和138 h浸泡后,腐蝕電阻較磷化試樣的均高出1個數量級;浸泡864 h后,腐蝕電阻仍高出數倍;在浸泡時間相同的情況下,封護-磷化處理試樣的腐蝕電阻均大于磷化處理試樣的。磷化膜是多孔膜,封護處理可達到封孔的目的,使磷化膜的防護性能進一步提高;另外,磷化膜與鐵基體以及封護膜,均具有良好的結合強度,提高了整體的防護性能[11]。

與磷化膜相比,封護膜對陽極溶解的阻礙作用更強,但易遭到腐蝕產物的機械破壞。磷化膜作為中間層,不僅對鐵的陽極過程產生較大的抑制作用[12],同時也有效抑制了腐蝕產物對封護膜的破壞。這就是磷化膜常作為工業油漆底層[11,13]的原因。磷化處理和封護處理的結合可獲得協同效應使膜層的耐蝕性顯著提高。

2.3 鹽霧腐蝕試驗結果

2.3.1 腐蝕狀況

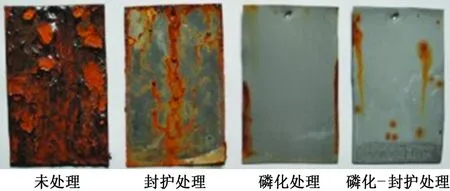

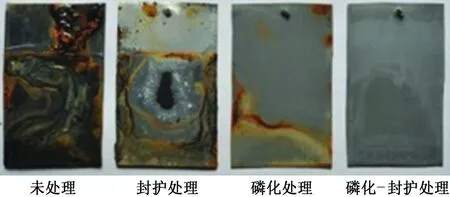

在鹽霧腐蝕試驗后,觀察并記錄了試樣的腐蝕狀況。鹽霧腐蝕2 h后,未處理試樣表面已經全部銹蝕;鹽霧腐蝕4 h后,表面被大量墨綠色腐蝕產物覆蓋。鹽霧腐蝕2 h后,封護處理試樣表面出現銹跡;鹽霧腐蝕24 h后,銹蝕面積達40%,邊緣銹蝕嚴重,試樣中間部位出現較多的紅褐色銹點;鹽霧腐蝕48 h后,銹蝕面積達到60%,表面覆蓋大量銹點,此時封護處理試樣嚴重腐蝕;鹽霧腐蝕100 h后,封護膜從基體脫落。鹽霧腐蝕24 h后,磷化處理試樣邊緣產生兩個30 mm×1 mm,25 mm×1.5 mm的長方形銹跡,顏色為紅褐色;鹽霧腐蝕100 h后,腐蝕面積基本不變,但銹跡顏色越來越深。鹽霧腐蝕24 h后,磷化-封護處理的試樣表面出現兩個尺寸分別為20 mm×2 mm,10 mm×1.5 mm的黃色銹跡和一個直徑1.5 mm的銹點;鹽霧腐蝕100 h后,銹蝕面積變化不大,銹跡顏色更深。鹽霧腐蝕試驗后,試樣表面的宏觀腐蝕形貌見圖5。

(a) 正面

(b) 反面 圖5 鹽霧腐蝕試驗后試樣表面的宏觀腐蝕形貌Fig. 5 Macrographs of surfaces of specimens after salt-spray test: (a) front side; (b) back side

2.3.2 電化學性能

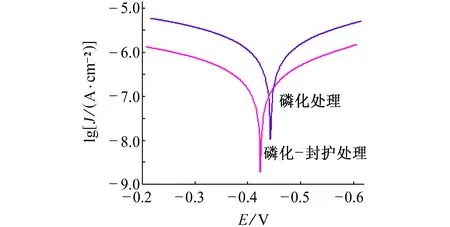

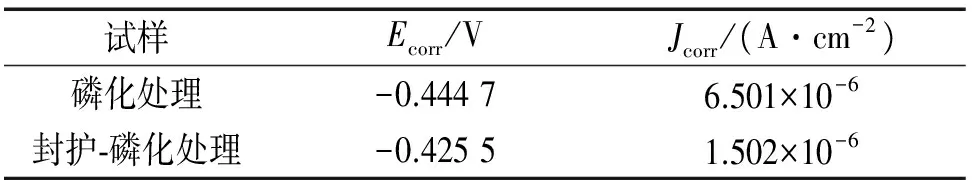

測鹽霧試驗后磷化、磷化-封護處理試樣的極化曲線見圖6,其對應的電化學參數見表3。由圖6和表3可見:鹽霧腐蝕試驗后,磷化試樣的腐蝕電流密度是封護-磷化處理試樣的4倍,因此封護-磷化處理試樣的耐蝕性較好。

圖6 鹽霧腐蝕試驗后磷化、封護-磷化試樣在NaCl 溶液中的極化曲線Fig. 6 Polarization curves of phosphated and phosphated-sealed specimens after salt-spray test in NaCl solution

試樣Ecorr/VJcorr/(A·cm-2)磷化處理-0.44476.501×10-6封護?磷化處理-0.42551.502×10-6

鐵基體外層的封護膜通常是腐蝕電池的陰極,即氧電極。其對氧的還原具有較強的阻化作用,但在潮濕的環境中穩定性較差,若沒有其他膜層的保護,腐蝕產物在基體與膜層之間大量生成可使膜層較快遭到破壞。鐵基體是腐蝕電池的陽極,磷化膜的存在使鐵的陽極溶解僅能通過膜的孔隙進行。當這些孔被有機封護劑封閉后,抑制作用會進一步增強。磷化膜和封護膜結合后的協同效應進一步提高了膜層對鐵基體的整體保護能力。

3 結論

在浸泡腐蝕試驗和鹽霧腐蝕試驗中,與未處理和封護處理試樣相比,磷化和封護-磷化處理試樣具有較好的耐蝕性;磷化和封護疊加后,出現明顯的協同效應,對基體的防護效果更加突出,因此,封護-磷化處理試樣的耐蝕性最佳。

參考文獻:

[1] 程蓓,何積銓. 有機-無機雜化物在鐵質文物保護研究中的應用研究[J]. 文物保護與考古科學,2008,20(3):6-11.

[2] 劉彧. 有機-無機雜化納米TiO2防護涂層在漢代鐵質箭頭上的應用[J]. 化工技術與開發,2009,38(3):19-23.

[3] 許淳淳,于凱,李子豐. 鐵質文物復合防蝕封護劑的研制及應用研究I[J]. 腐蝕科學與防護技術,2004,16(6):406-407.

[4] 徐飛,萬俐,陳步榮,等. 清代鐵炮的磷化和封護研究[C]//中國文物保護技術協會 第四次學術年會論文集. 北京: 科學出版社,2007:47-56.

[5] 范陶峰,萬俐. 出土鐵器文物的保護實踐[C]//中國文物保護技術協會 中國文物保護技術協會 第七次學術年會論文集. 北京:科學出版社,2013:23-29.

[6] 沈大媧,馬清林. 硅酸鹽緩蝕劑的研究及其在鐵質文物保護中的應用[J]. 腐蝕科學與防護技術,2009,21(5):568-570.

[7] 潘郁生,黃槐武. 廣西博物館漢代鐵器修復的保護研究[J]. 文物保護與考古科學,2006,18(3):5-9.

[8] 安茂忠. 電鍍理論與技術[M]. 哈爾濱:哈爾濱工業出版社,2004:317-318.

[9] 馮紹彬,商士波,包祥,等. 銅及其合金的表面鈍化-涂裝抗蝕性能的電化學測試[J]. 表面技術,2005,34(1):62-63.

[10] 馮紹彬,商士波,張巍,等. 應用電位活化理論研究青銅器的腐蝕與保護[J]. 文物保護與考古科學,2005,17(1):5-8.

[11] 張圣麟,張小麟,馬強,等. 不同表面活性劑對鋅系磷化膜的影響[J]. 腐蝕與防護,2010,31(8):642-644.

[12] 祝鴻范,周浩,蔡蘭坤. 鐵器文物保護中銹層化學穩定轉化的研究[J]. 文物保護與考古科學,1995,7(2):1-11.

[13] FOULADI M,AMADEH A. Effect of phosphating time and temperature on microstructure and corrosion behavior of magnesium phosphate coating[J]. Electrochimica Acta,2013,106:1-12.