提高應變梁加工合格率

丁立芳,王禹健,欒遠超

(武漢船用電力推進裝置研究所,武漢430064)

0 引言

蓄電池作為船舶航行的動力電源時,蓄電池監測系統可以實時監控蓄電池的性能,對船舶的續航能力至關重要。應變梁作為蓄電池監測系統的一個重要零件,其加工質量的好壞直接影響到該監測系統測量的準確性。

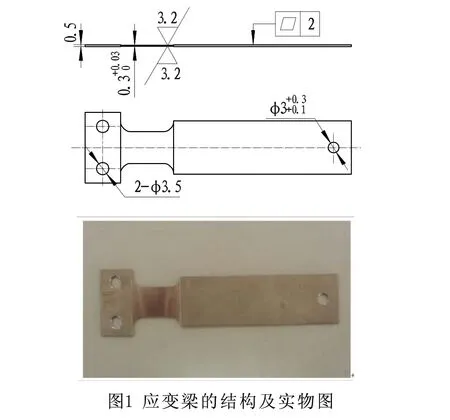

應變梁采用0.5 mm厚TC1鈦合金板加工而成,鈦合金板雖然具有強度高密度小、機械性能好、韌性和抗蝕性能好等優點[1],但鈦合金的可加工性差,切削加工困難,加工易變形。我公司生產的應變梁合格率僅為64.7%,已成為制約產品質量和交貨進度的瓶頸,圖1為應變梁的結構及實物圖。

1 原因分析

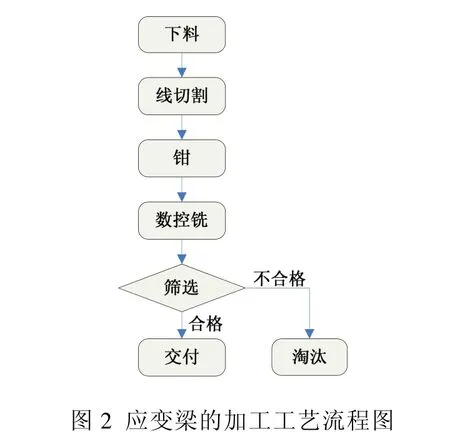

應變梁的加工過程主要由下料、線切割、鉗、數控銑、篩選等五大工序組成,圖2為應變梁的加工工藝流程圖。

在加工完成后,要對應變梁的尺寸、表面粗糙度、平面度進行篩選,以判斷應變梁是否滿足要求,如果尺寸、表面粗糙度及平面度等參數均滿足要求,則應變梁合格。

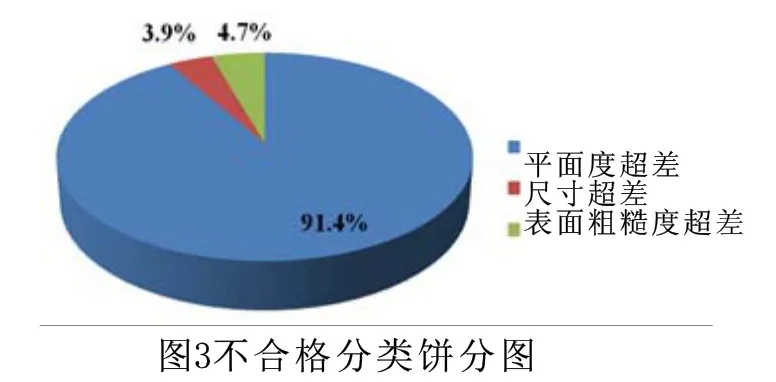

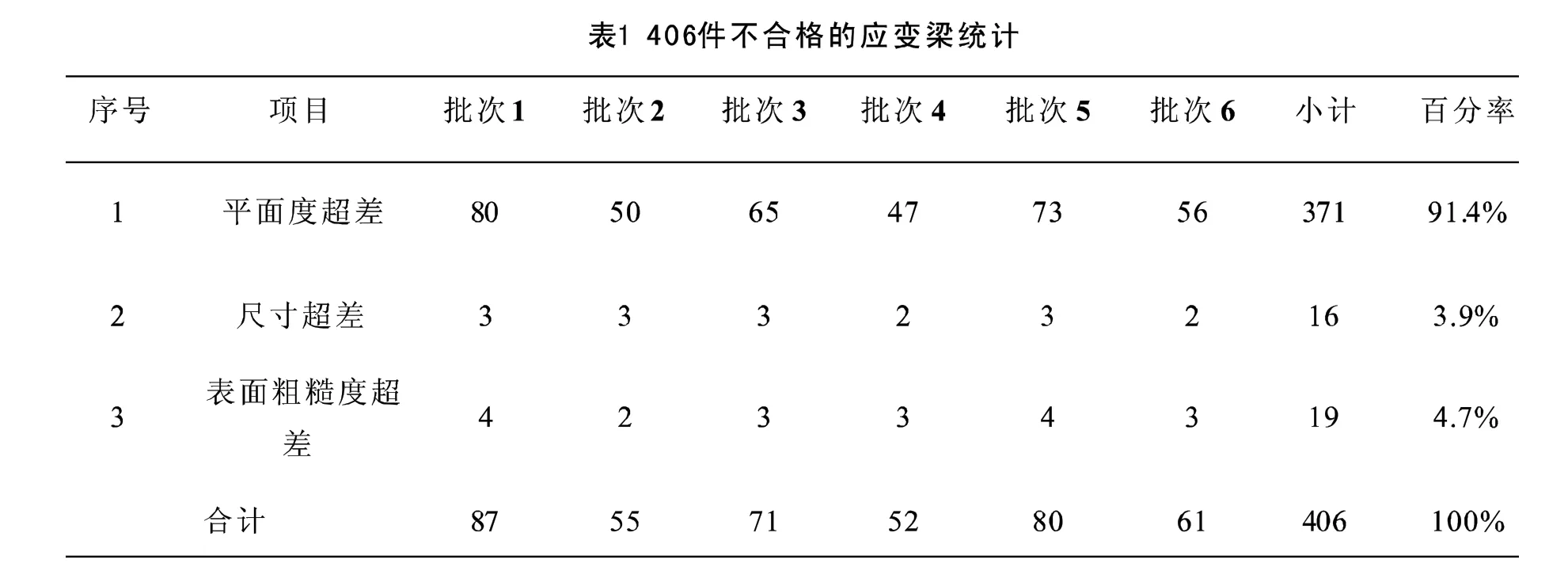

我們對生產的不合格的406件應變梁進行了調查,并對其進行了分類統計,共有三類:平面度超差、尺寸超差和表面粗糙度超差,統計結果如表所示。

通過餅分圖可以看出,平面度超差的應變梁數量最多,占不合格總數的91.4%,遠遠高于其他兩類應變梁。因此,平面度超差是應變梁不合格的問題所在,如果能解決此問題,則應變梁合格率可大幅提高。

通過調查研究發現,應變梁平面度超差是由于切削加工的殘余應力引起的變形,對應變梁的加工過程進行分析,殘余應力主要是在銑削加工過程產生的,其余基本可以忽略,因此我們對應變梁的銑削加工過程中采用的刀具和切削參數進行分析[2]。

1.1 現場試驗不同材質刀具對平面度的影響

1)查工藝文件:工藝文件中沒有明確規定使用何種刀具;

2)加工現場實際使用的刀具:硬質合金刀具;

3)查閱資料,刀具材質對鈦合金的加工變形有較大影響,進行工藝試驗:

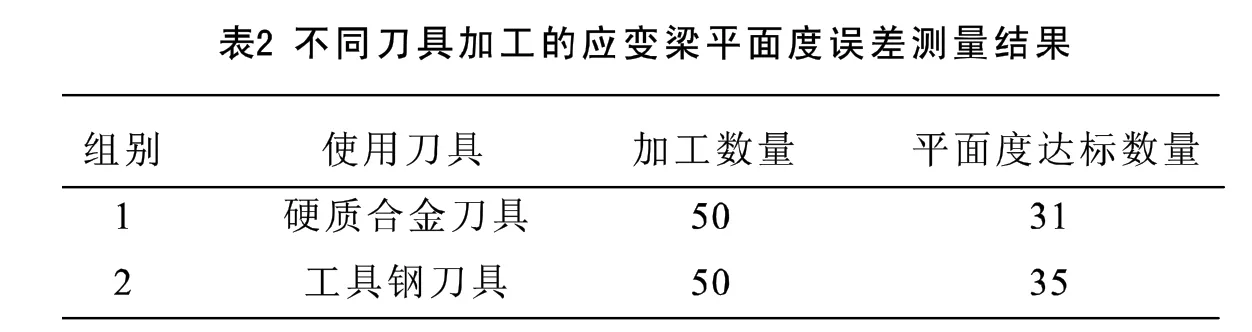

首先使用硬質合金刀具加工50件應變梁,然后在其他條件都不變的情況下,改變刀具材料,換成工具鋼刀具,同樣加工50件應變梁,然后測量并記錄平面度達標的應變梁數量,結果如下表。

可以看出,在改變刀具材料后,應變梁的變形減小,平面度達標的應變梁數量增加了12.9%,平面度超差問題得到一定程度解決,表明刀具材質對問題癥結影響程度較大。

1.2 現場試驗不同切削參數對平面度的影響

為確認切削參數對應變梁切削應力的影響,進行工藝試驗:

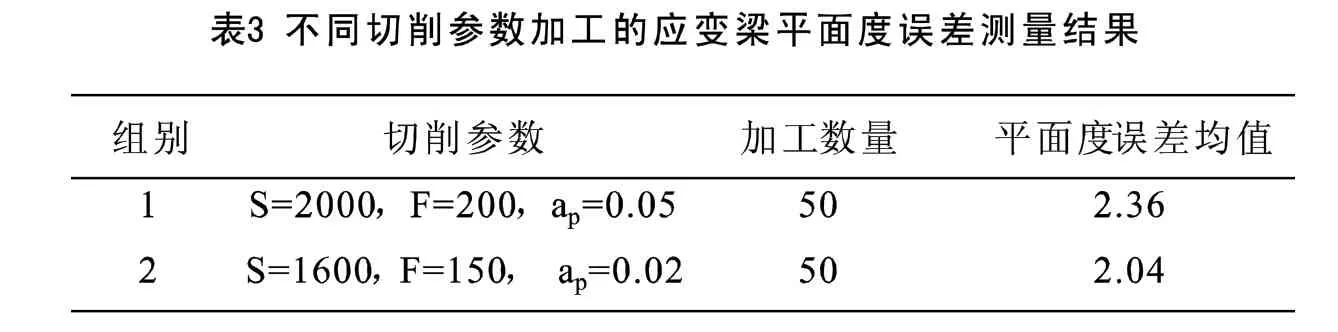

1)在常用的切削參數(主軸轉速S=2000 r/min,進給量F=200 mm/min,背吃刀量ap=0.05 mm)下加工50件應變梁;

2)在其他條件都不變的情況下,改變切削參數(主軸轉速S=1600 r/min,進給量F=150 mm/min,背吃刀量ap=0.02 mm),同樣加工50件應變梁;

3)加工完成后,測量并記錄應變梁的平面度,結果如下表。

可以看出,在改變應變梁加工過程的切削參數(包括主軸轉速、進給量、背吃刀量)后,應變梁的變形減小,平面度誤差降低了13.6%,平面度超差問題得到一定程度解決,表明切削參數對問題癥結有較大影響。

經過確認,最終確定影響應變梁平面度超差的主要原因是:刀具選材不合適,切削參數不合適(包括主軸轉速、進給量、背吃刀量)。

2 分析解決

2.1 通過工藝試驗確定合適的刀具

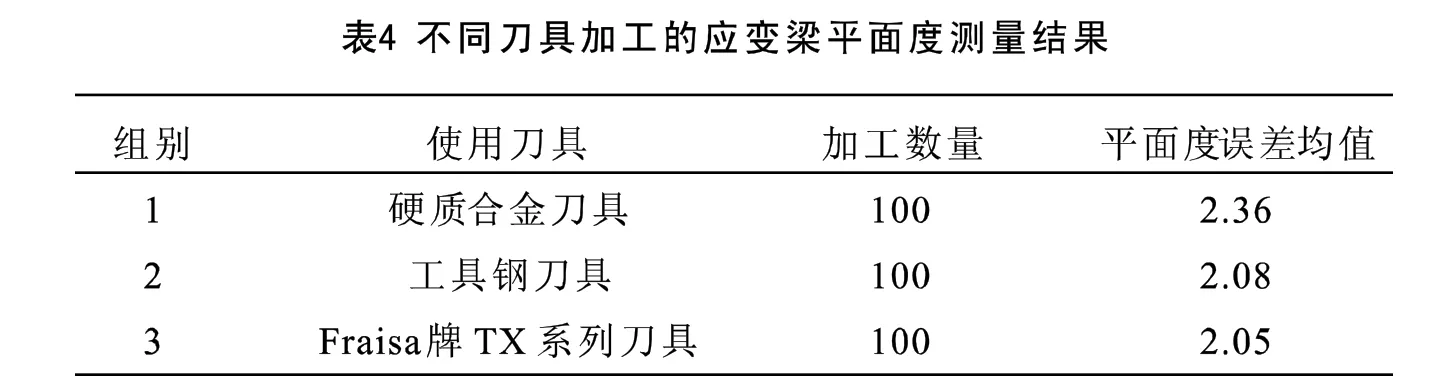

分別使用三種不同的刀具:硬質合金刀具、工具鋼刀具、Fraisa牌TX系列刀具,在相同的條件下,分別加工100件應變梁,加工完成后測量并記錄應變梁的平面度誤差,結果如下表。

可以看出,三種不同的刀具中,第三組加工出的應變梁平面度誤差均值最小,相比原來的硬質合金刀具,平面度誤差降低了13.1%,表明Fraisa牌TX系列刀具加工的效果最好,可以有效減小變形,改善平面度超差問題。因此將Fraisa牌TX系列刀具納入應變梁生產操作工藝規程,指導現場生產。

2.2 通過正交試驗確定合適的切削參數(主軸轉速、進給量、背吃刀量)

1)試驗目的和考察指標:

目的:通過正交試驗法,找出最佳切削參數組合,達到降低應變梁平面度誤差、提高加工合格率的目的[3];

方法:分別選擇不同的主軸轉速、進給量和背吃刀量對其驗證。考察指標:應變梁平面度誤差均值

2)試驗因素:經分析研究,有三個因素需確定最佳條件:

a)主軸轉速;

b)進給量;

c)背吃刀量。

3)選位級、制定因素位級表:

根據工藝分析和具體實際情況,每個因素可選三個位級較為合適:

a)主軸轉速S(r/min):A1=2000;A2=1600;A3=1200

b)進給量F(mm/min):B1=200;B2=160;B3=120

c)背吃刀量ap(mm):C1=0.08;C2=0.05;C3=0.02

4)設計試驗方案:選用L9(34)正交表安排試驗,每組試驗加工50件應變梁,加工完成后測量并記錄應變梁平面度,結果如表4。

5)試驗結果分析:

a)各因素對結果影響的重要程度

極差R最大者,就是對結果影響程度最大,R最小則影響程度最小。因此,影響應變梁平面度的

因素重要程度次序是A、B、C。

b)直接看

從試驗表中可以看到,第5號的應變梁平面度誤差均值最低,試驗結果最好,其切削參數組合為:A2B2C2。

c)算一算

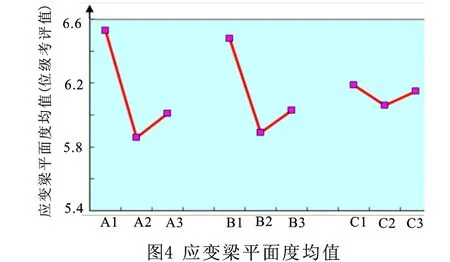

從位級之和可以看出,降低應變梁平面度誤差最佳的切削參數組合應是:A2B2C2趨勢圖如圖4。

d)綜合評定

“直接看”與“算一算”結果一致,表明最佳切削參數是A2B2C2。

5)確定工藝參數組合

把A2B2C2(主軸轉速:1600 r/min;進給量:160 mm/min;背吃刀量ap:0.05 mm)的工藝組合納入應變梁生產工藝守則,指導現場生產。

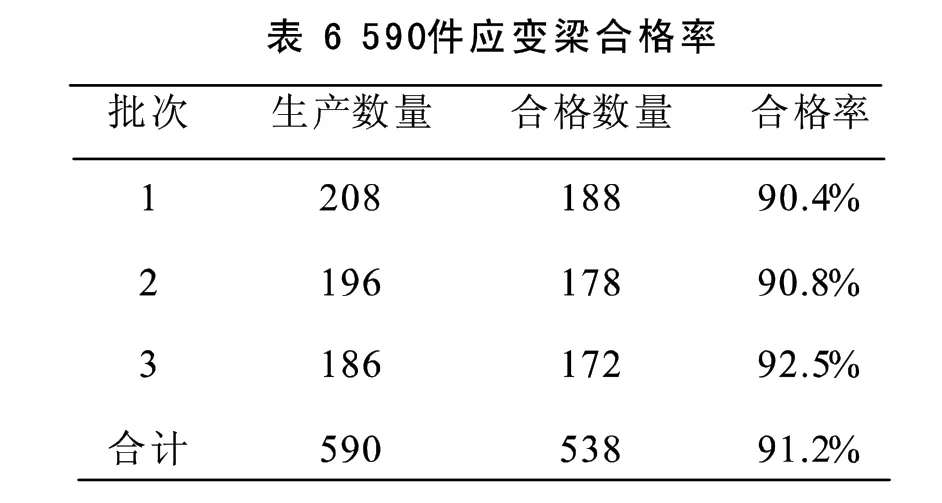

采用改進后的工藝方法加工590件應變梁,合格率統計如表6所示,應變梁合格率達到了91.2%。

3 結論

通過對刀具、加工參數等方面的改進,提高了應變梁的加工質量,降低了生產成本,同時為同類產品的加工提供了借鑒。

參考文獻:

[1] 楊黎明.機械原理及機械零件.高等教育出版社,2012.

[2] 華茂發.數控機床加工工藝.機械工業出版社,2015.

[3] 成大先.機械設計手冊.化學工業出版社,2016.