活性焦低溫催化氧化脫硝影響因素及機理

張 媛王乃繼肖翠微梁 興張 鑫

(1.煤炭科學技術研究院有限公司節能工程技術研究分院,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013;3.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013)

0 引 言

中小型燃煤工業鍋爐是我國除電站鍋爐外最主要的用煤設備,總數近50萬臺[1],然而我國很多燃煤工業鍋爐污染物排放超標,不能達到國家規定的排放標準。2014年最新實行的《鍋爐大氣污染物排放標準》中,要求在用鍋爐的NOx排放質量濃度限值為400 mg/m3,新建鍋爐為300 mg/m3,重點地區更是要達到200 mg/m3的限值要求[2]。由此看出,減少NOx的排放和開發適合煤粉工業鍋爐的脫硝技術已經迫在眉睫。

脫硝技術分為干法和濕法。濕法不適合神東等缺水的工業區,干法中以SCR和SNCR應用廣泛,但二者反應溫度均高于煤粉工業鍋爐排煙溫度,應用時還需要對煙氣加熱,浪費能源。采用活性焦既可在鍋爐排煙溫度窗口下同時脫除SO2和NOx,且可以利用鍋爐熱量實現再生,活性焦不需要移出反應器即可再生,節約了成本。活性焦低溫催化氧化脫硝技術是利用活性焦做催化劑,將NO催化氧化為NO2,再進行后處理,從而達到脫硝目的。

對于NO催化氧化技術的研究多集中在金屬催化劑上[3-5],對于炭基催化劑的研究相對較少。當金屬作為催化劑時,催化反應溫度約300℃。王萍[6]研究發現最佳反應溫度為80℃,最佳的操作空速為800 h-1,O2含量以5%為宜。高健[7]認為在半焦催化劑表面與吸附態NO反應的主要是氣相中的O2分子。郭瑞莉[8]發現NO的存在促進SO2的脫除,而SO2存在嚴重抑制NO的脫除。但目前對活性焦做催化劑的NO低溫催化氧化技術研究較少,機理與影響因素作用機制尚不明確。

本文針對煤粉工業鍋爐脫硫后溫度窗口低的特點,在低溫范圍內(50~90℃)研究溫度、空速、O2含量、SO2含量對活性焦脫硝效率的影響,利用煙氣分析、紅外分析及熱重試驗等方法分析活性焦催化氧化的反應機理,為活性焦煤粉工業鍋爐煙氣脫硝工藝提供理論支撐。

1 試 驗

1.1 試驗樣品

試驗采用太西無煙煤制得的φ9 mm的圓柱狀活性焦,試驗前經過破碎篩分,將活性焦制成粒度為2.5 ~4.0 mm 的樣品。

1.1.1 性能分析

活性焦指標分析見表1。該活性焦氧含量較高,推測含氧官能團數量較多,有利于NO的催化氧化;同時該活性焦具有耐壓強度高、灰分低的特點,適合大范圍工業應用。

表1 活性焦分析Table 1 Analysis of activated coke

1.1.2 孔隙結構

采用美國康塔儀器公司的Quantchrome Autosorb-1吸附儀表征活性焦樣品的比表面積和孔隙結構。利用N2吸附等溫線解析樣品的孔隙參數(1.812 nm),用 BET方程計算樣品的比表面積(360.3 m2/g),用DFT法計算孔容(0.163 2 cm3/g),可以看出,該活性焦具有較大的比表面積和豐富的孔徑結構,有利于氣體分子的吸附。

1.1.3 表面形貌

采用日本Hitachi S-4700型掃描電子顯微鏡表征活性焦樣品的微觀形貌。試驗時加速電壓為20 kV,為確保試驗結果的客觀性,圖片所取區域均為隨意抓取,結果如圖1所示。可以看出孔隙結構明顯,整體來看是明顯的孔網結構,孔隙間連通性好。

圖1 活性焦內表面形貌Fig.1 SEM of activated coke

1.2 煙氣模擬

試驗模擬煙氣采用N2、O2、NO、SO2鋼瓶氣按照一定比例混合配制,其中用N2將NO、SO2高倍稀釋,配置成NO、SO2混合氣,從而減小模擬煙氣中NO、SO2體積分數波動。

1.3 試驗裝置

為了評價各試驗條件下活性焦脫硝效率,搭建固定床活性焦脫硝試驗臺架,主要包括氣體混合、脫硝反應與尾氣分析3部分,如圖2所示。氣體混合部分包括反應氣體鋼瓶、減壓閥、穩流調節閥、流量計、混合器,混合器放置于油浴鍋內使氣體預熱,各部件間用直徑為6 mm的不銹鋼管連接。脫硝反應部分反應器為直徑22 mm的U型不銹鋼反應器,放置于油浴鍋內,油浴鍋可實現0~300℃的溫度控制,可精準調節控制反應器內溫度。尾氣分析部分采用德圖testo 350在線煙氣分析儀在反應器出口對煙氣中NO、NO2、SO2等氣體體積分數在線測量。

圖2 活性焦脫硝試驗臺架Fig.2 Denitration experimental schematic by activated coke

1.4 試驗過程

N2、O2、NO及SO2分別由鋼瓶經減壓閥進入各氣體支路,利用穩流調節閥精準控制流量,通過流量計控制使氣體按每次試驗要求的比例混合,所有氣體在U型混合器均勻混合后進入U型反應器。為了盡量消除壁效應、返混和短路等情況,使用時需將活性焦破碎篩分,但粒度不可過細,防止堵塞管道,所以活性焦粒度定為 2.5~4.0 mm。反應前將120 mL活性焦催化劑填充于U型反應器,活性焦上方有鐵絲網濾片作為分隔,加入石英棉覆蓋,防止細小的顆粒被煙氣帶出反應器。U型反應器放置于油浴鍋內,通過油浴電子屏可監測實時溫度。經過反應器出口的尾氣接入德圖testo 350煙氣分析儀,得到各氣體出口體積分數。

1.5 分析方法

采用NO轉化率表示脫硝效果。為了方便比較,規定轉化率達到60%為試驗終點。有效脫硝時間為從試驗開始到NO轉化率達到60%所用的反應時長。NO的轉化率計算公式為

式中,C0為反應器入口NO的體積分數,10-6;C為反應器出口NO的體積分數,10-6。

2 試驗結果與討論

2.1 工藝參數的影響

2.1.1 溫度的影響

模擬煙氣NO含量500×10-6,N2平衡,填充活性焦120 mL,空速500 h-1,O2體積分數5%,取溫度分別 50、60、70、80、90 ℃。 試驗結果如圖3 所示。

圖3 溫度對脫硝效率的影響Fig.3 Influence of temperature on denitration efficiency

由圖3可知,煙氣溫度越低,活性焦脫硝效率越高,有效脫硝時間越長,50℃時脫硝效果最好。NO脫除是一個物理吸附和化學氧化共同作用的過程,化學氧化作用主要依賴氧氣和活性焦表面的含氧基團,溫度是影響物理吸附和化學氧化最關鍵的因素。NO分子是靠范德華力吸附在活性焦表面,在低溫環境下NO分子振動減弱,更有利于其在活性焦的孔隙中被吸附。同時NO的吸附是放熱過程,低溫有利于吸附過程放出熱量,提高NO的吸附能力。另一方面溫度升高同時使分子運動加快,熱運動的動能足以克服吸附力場的位壘,導致脫附速度加快,所以單位時間內脫附的分子增加[9]。這些因素共同作用使得溫度升高時NO轉化率變小。由于煤粉工業鍋爐污染物處理大多是先脫硫后脫硝的模式,比如鍋爐煙氣先經過灰鈣循環一體化脫硫,然后再進行脫硝處理,所以為了與實際工程中脫硫后的煙氣溫度窗口(70~90℃)相匹配,結合考慮節能減排的基礎上,試驗中反應溫度選取70℃。

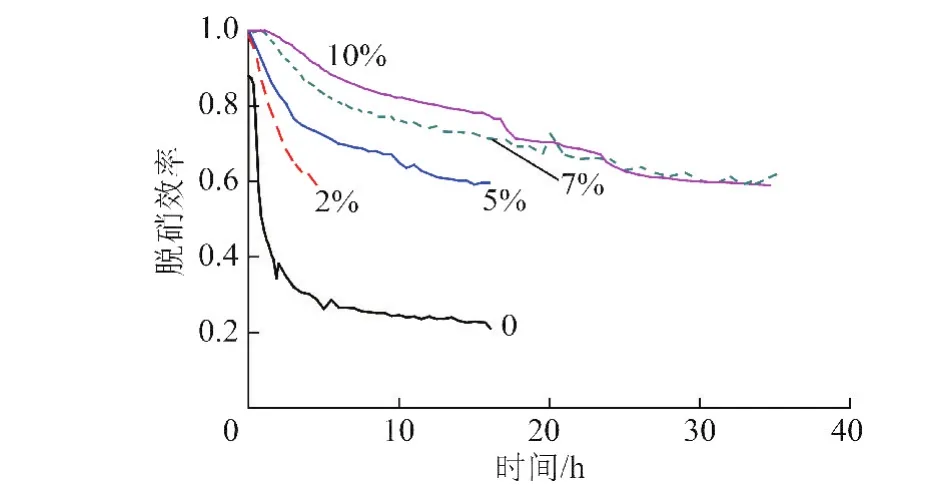

2.1.2 O2含量的影響

模擬煙氣NO含量500×10-6,N2平衡,填充活性焦120 mL,空速500 h-1,床層溫度70℃,取O2體積分數為0、2%、5%、7%、10%,試驗結果如圖4所示。當煙氣中O2含量為0時,脫硝效率急劇下降,有效脫硝時間僅為1 h。隨著煙氣中O2含量的增加,有效脫硝時間增加,轉化率隨時間下降的趨勢逐漸平緩;當煙氣中O2含量為10%時,脫硝效率緩慢下降,有效脫硝時間為35 h。可能的原因為吸附在活性焦上的NO分子與O2分子發生催化氧化反應,當活性焦表面活性位一定,入口NO體積分數不變的情況下,吸附在活性焦表面的NO量一定,隨著煙氣中O2含量增加,二者碰撞幾率變大,促進了催化氧化反應[10]。也有研究表明[11],NO的存儲和轉移也受到O2的直接影響。考慮到實際鍋爐煙氣排放中O2含量一般在5%左右,因此試驗O2的含量均設定為5%。

圖4 氧含量對脫硝效率影響Fig.4 Influence of oxygen concentration on denitration efficiency

2.1.3 空速的影響

模擬煙氣NO含量500×10-6,N2平衡,填充活性焦120 mL,O2體積分數5%,床層溫度70℃,取空速為 500、1 000、1 500、2 000、2 500 h-1,空速對脫硝效率的影響如圖5所示。

圖5 空速對脫硝效率影響Fig.5 Influence of space velocity on denitration efficiency

空速反映氣體在床層中停留時間。空速越小,停留時間越長,煙氣處理量越小。由圖5可知,當空速由500 h-1升到1 000 h-1,有效脫硝時間變化不大;隨空速繼續增加,脫硝效率下降明顯,有效脫硝時間大幅下降,當空速為1 500 h-1時,有效脫硝時間僅1 h。分析原因:當空速在一定范圍內升高,單位時間內反應物NO、O2氣體量增多,與活性焦催化劑的碰撞幾率增大,反應速度加快,有效脫硝時間延長。但當空速過高時,氣體分子停留時間過低,與活性焦接觸時間很短,未及時進行催化氧化反應即被帶出反應器,導致活性焦表面孔結構和表面含氧官能團的利用率降低,脫硝效率降低[12];綜合考慮脫硝效率、有效脫硝時間和反應器設計等多重因素,確定試驗空速選擇1 000 h-1。

2.1.4 SO2含量的影響

模擬煙氣NO含量500×10-6,N2平衡,填充活性焦120 mL,空速1 000 h-1,O2體積分數5%,床層溫度 70 ℃,取 SO2含量 0、50×10-6、100×10-6、150×10-6、200×10-6,試驗結果如圖6 所示。

圖6 SO2體積分數對脫硝效率影響Fig.6 Influence of SO2on denitration efficiency

由圖6可知,SO2體積分數越大,脫硝效率下降越快,活性焦有效脫硝時間越短。當煙氣中SO2含量僅有50×10-6時,有效脫硝時間由15 h降至4.5 h。有研究[13-14]認為活性焦煙氣脫硫是一個化學吸附與物理吸附并存的過程,活性焦表面某些含氧絡合物基團是SO2吸附及催化氧化的活性中心,SO2被氧化生成SO3,在有水的條件下最終催化氧化為H2SO4,SO3或H2SO4遷移到活性焦的微孔中儲存,實現脫硫。可能的反應路徑為

有研究[15]認為SO2和NO之間存在競爭吸附的關系,且活性焦優先吸附SO2,因此當煙氣中含有SO2時,SO2會被優先吸附在活性焦上面,占據活性焦表面的活性位點,導致活性焦對NO的吸附量減少,所以脫硝效率隨著SO2體積分數增加而降低。

2.2 機理分析

2.2.1 活性焦催化氧化NO機理

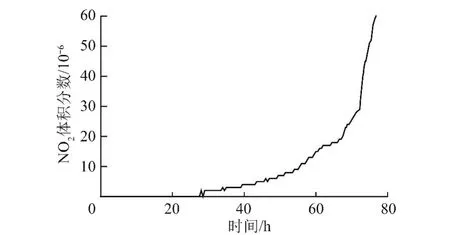

為了研究活性焦催化氧化NO反應機理,在反應裝置尾部接裝能檢測NO2氣體的煙氣分析儀,如圖7所示。隨著反應進行,煙氣出口在30 h開始出現NO2,在30~70 h內NO2逐漸升高到20×10-6,在70~80 h內NO2含量急劇升高到60×10-6。活性焦對NO的吸附既有物理吸附,也有化學吸附,可能存在的反應路徑為

圖7 煙氣出口NO2體積分數隨時間變化Fig.7 NO2concentration of outlet flue gas as a function of time

由于NO2為極性分子,吸附在活性焦上的能力較強。文獻[16]表明當反應溫度<100℃,活性焦吸附NO2量是NO的50倍,故推斷經過催化氧化生成的NO2大部分吸附在活性焦上,小部分析出并被煙氣分析儀檢測到。

2.2.2 FT-IR 分析

活性焦催化反應活性取決于本身孔隙結構和表面化學性質,化學性質主要由活性焦表面官能團決定。因此采用紅外光譜法對活性焦改性前后基團種類及含量變化定性分析。活性焦脫硝反應前后的紅外光譜如圖8所示。分析可知,波數為3 439.6 cm-1(3 436.3 cm-1)顯示含有氫鍵締合的O—H峰,結合活性焦工業分析可知是由其中含有的水分導致。波數為2 917.4 cm-1和2 847.8 cm-1(2 921.7 cm-1和2 843.5 cm-1)的吸收峰為飽和的C—H伸縮振動產生,即含有少量烴類有機物。波數為2 426.1 cm-1處特征峰顯示含有波數為 1 629.5 cm-1(1 632.3 cm-1)顯示在1 500~2 000 cm-1范圍內對應的是官能團,波數為1 382.6 cm-1的小而銳的吸收(1 384.2 cm-1)歸屬于硝基的對稱收縮振動吸收峰,顯示含有少量對比反應后波數為1 384.2 cm-1處的吸收峰強度明顯增加,結合脫硝反應后的氣體成分分析可知是因為在活性焦的催化作用下,NO被氧化成NO2,且NO2優于NO被吸附在活性焦表面上,與水結合生成HNO3。而波數為1 043.2 cm-1的肩峰和 567.6 cm-1的肩峰(1 043.3 cm-1和575.3 cm-1)顯示含有部分波數為604.3 cm-1處特征峰顯示活性焦內含有較多SO2-4。

圖8 活性焦脫硝反應前后紅外光譜Fig.8 FT-IR of fresh and used activated coke

2.2.3 TG-DTA 分析

對反應前后的活性焦取樣進行熱重分析如圖9所示。反應前活性焦TG曲線緩慢下降,反應后的活性焦TG曲線從升溫開始即呈現明顯下降趨勢。從DTG曲線看,反應后活性焦的質量變化速率大于反應前。100℃左右出現失重峰,說明活性焦中水分大量析出,150℃失重峰推測是由于NO和NO2析出導致,350℃失重峰可能是內酯型羧基、羥基或醚基分解,即析出了CO2和O2[20]。同時有研究[7]利用TG-FTIR分析檢測反應后的活性焦析出氣體組分,顯示未檢測到NO2,認為可能是NOx與碳發生氧化還原反應,生成CO2和N2。

3 結 論

1)低溫范圍內(50~90℃),脫硝效率和溫度呈現負相關的關系,溫度越低,物理吸附性越好,當溫度由50℃上升到90℃時,活性焦脫硝效率顯著下降,有效脫硝時間由81 h下降到2.3 h;O2體積分數在10%內,O2體積分數越大,NO催化氧化效果越好,當O2體積分數由0提高到10%時,有效脫硝時間由 0.6 h提高到 35 h;空速由 500 h-1上升到2 500 h-1,脫硝有效脫硝時間由15 h下降到0.26 h;SO2體積分數由0提高到200×10-6時,有效脫硝時間由15 h下降到1.6 h。

2)紅外及熱重分析表明NO可被活性焦低溫催化氧化,生成NO2,NO2在活性焦上的吸附性遠大于NO。大部分NO2被活性焦吸附,在含H2O的條件下進一步反應生成HNO3。

參考文獻(References):

[1]李慧,周建明,劉剛,等.煤粉空氣分級燃燒過程中NOx排放特性試驗研究[J].煤炭科學技術,2016,44(12):197-201.LI Hui,ZHOU Jianming,LIU Gang,et al.Experiment study on NOxemission features during staged-air combustion process of pulverized coal[J].Coal Science and Technology,2016,44(12):197-201.

[2]環境保護部國家質量監督檢驗檢疫總局.鍋爐大氣污染物排放標準:GB 13271—2014[S].北京:中國環境出版社,2014.

[3]陽鵬飛,周繼承,李德華,等.Au/TS-1選擇性催化氧化NO性能研究[J].燃料化學學報,2010,38(1):80-84.YANG Pengfei,ZHOU Jicheng,LI Dehua,et al.Catalytic performance of Au/TS-1 in selective oxidation of nitrogenmonoxide[J].Journal of Fuel Chemistry and Technology,2010,38(1):80-84.

[4]黃明,蔣紅彬.Cu-Mn/SiO2催化氧化NO性能研究[J].環境工程學報,2008,2(4):523-535.HUANG Ming,JIANG Hongbin.Performance of Cu-Mn/SiO2in catalytic oxidation of nitrogen monoxide[J].Chinese Journal of Environmental Engineering,2008,2(4):523-535.

[5]陳霞,張俊豐,童志權,等.CuCoOx/TiO2催化氧化NO性能研究[J].環境工程學報,2009,3(5):869-874.CHEN Xia,ZHANG Junfeng,TONG Zhiquan,et al.Performance of CuCoOx/TiO2for catalytic oxidation of nitricoxide[J].Chinese Journal of Environmental Engineering,2009,3(5):869-874.

[6]王萍.改性活性半焦脫除煙氣中NOx的研究[D].青島:中國海洋大學,2010.

[7]高健.活性半焦低溫催化氧化脫除煙氣中NO的研究[D].青島:中國海洋大學,2010.

[8]郭瑞莉.活性半焦用于煙氣脫硫脫硝的研究[D].青島:中國海洋大學,2009.

[9]王文泰.成型半焦催化劑脫除煙氣中SO和NO的研究[D].青島:中國海洋大學,2008.

[10]常連成,肖軍,張輝,等.改性活性焦低溫脫硝實驗研究[J].太原理工大學學報,2010,41(5):593-597.CHANG Liancheng,XIAO Jun,ZHANG Hui,et al.Experimental study on denitrification by modified activated coke at low temperature[J].Journal of Taiyuan University of Technology,2010,41(5):593-597.

[11]彭瀟.工業煙氣活性焦法聯合脫硫脫硝技術研究[D].昆明:昆明理工大學,2013.

[12]柏夢瑤.活性焦脫除電廠煙氣中NOx的研究[D].北京:華北電力大學,2015.

[13]張守玉,呂俊復,岳光溪,等.活性焦表面化學性質對其脫硫性能的影響[J].環境科學學報,2003,23(3):317-321.ZHANG Shouyu,LYU Junfu,YUE Guangxi,et al.The effect of the chemical characteristics on the de-SO2capability of active coke[J].Acta Scientiae Circumstantiae,2003,23(3):317-321.

[14]肖勇,劉振宇,劉清雅,等.SO2影響V2O5/AC催化劑脫硝活性的機理[J].催化學報,2008,29(1):81-85.XIAO Yong,LIU Zhenyu,LIU Qingya,et al.Mechanism of SO2influence on NO removal over V2O5/AC catalyst[J].Chinese Journal of Catalysis,2008,29(1):81-85.

[15]李蘭廷,解煒,梁大明,等.活性焦脫硫脫硝的機理研究[J].環境科學與技術,2010,33(8):79-83.LI Lanting,XIE Wei,LIANG Daming,et al.Mechanism of removal of SO2and NO on activated coke[J].Environmental Science&Technology,2010,33(8):79-83.

[16]石清愛.改性活性炭的煙氣脫硫脫硝的性能研究[D].大連:大連理工大學,2011.

[17]BINIAK S,SZYMANSKI G,SIEDLEWSKI J,et al.The characterization of activated carbons with oxygen and nitrogen surface groups[J].Carbon,1997,35(12):1799-1810.

[18]LIU Y,LI Z,SHEN W.Surface chemical functional groups modification of porous carbon[J].Recent Patents on Chemical Engineering,2008,1(1):27-40.

[19]RATHORE R S,SRIVASTAVA D K,AGARWAL A K,et al.Development of surface functionalized activated carbon fiber for control of NO and particulate matter[J].Journal of Hazardous Materials,2010,173(1/2/3):211.

[20]吳立軍.改性柱狀活性炭脫硫脫硝性能研究[D].馬鞍山:安徽工業大學,2016.