1 000 MW超超臨界機組SCR脫硝噴氨控制策略的優化與改進

劉 鋒,金 晶

(廣東粵電靖海發電有限公司,廣東 揭陽 515223)

0 引言

NOX污染是大氣污染的主要來源之一,NOX的排放量中近70%來自于化石燃料的使用,燃煤電廠則是NOX主要排放源之一。近年來,環境污染問題日益突出,隨著國家全面實施燃煤電廠“超低排放”工作的推進,各發電公司紛紛進行“超低排放”改造,確保NOX排放達標。關于如何提高SCR(選擇性催化還原)脫硝系統的效率,通常只關注脫硝系統的設備構造、反應原理、運行操作方式等方面,而忽略了脫硝噴氨調節自動控制策略的優化。脫硝噴氨如果自動調節不好,噴氨量過低,將導致系統出口NOX超標;而噴氨量過高,又將導致氨逃逸較高,過量的氨與煙氣中的硫化物反應生成硫酸氫銨,不僅影響脫硝催化劑的活性,還會堵塞空預器,危及下游設備的安全經濟運行。

以某發電廠一期2×1 000 MW(3號、4號)超超臨界機組脫硝系統為例,分析了脫硝噴氨控制系統調節效果不佳的原因,并且對不同煤種與入口NOX濃度關系、磨煤機的啟停方式對入口NOX生成的影響等進行了探討。采用基于前饋與變參數控制的脫硝控制優化策略,實現了SCR脫硝過程噴氨控制策略的優化與改進,增強了噴氨調節自動控制的穩定性。實踐表明,經優化后,系統出口NOX濃度可以控制在50 mg/m3以內,且波動較小,SCR脫硝系統控制效果良好[1-5]。

1 設備概況

某發電廠一期2×1 000 MW超超臨界機組鍋爐由東方鍋爐(集團)股份有限公司生產,型號為DG3033/26.15-II1型。鍋爐前后墻各有3層燃燒器,每層燃燒器配備8臺低氮燃燒器。前墻下中上層燃燒器分別為B,C,D;后墻下中上層燃燒器分別為F,E,A;B層與F層燃燒器配備等離子點火系統。脫硝裝置采用高含塵布置方式,催化劑采用蜂窩式,共3層,SCR反應器布置在省煤器和空氣預熱器之間。機組DCS(分散控制系統)為北京ABB貝利控制有限公司的Symphony系統。

2 存在問題

2.1 采用脫硝效率為設定值的簡單PID控制方式

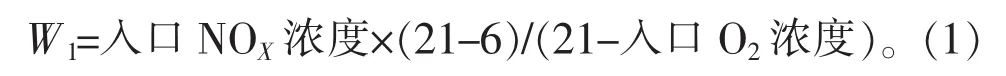

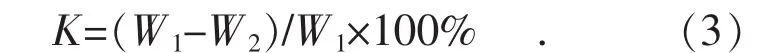

原控制系統為以脫硝效率為設定值的簡單PID控制方式。該控制方式下以脫硝效率作為設定值,計算脫硝效率設定值與實際值的偏差,通過簡單的PID調節,輸出噴氨調節閥的開度,最終控制脫硝出口NOX濃度達標。實際脫硝效率計算公式為:

實際入口NOX濃度(折算后值):

實際出口NOX濃度(折算后值):

實際脫硝效率:

通過以上公式可以看出:實際脫硝效率由脫硝出、入口NOX和O2濃度計算得來,即在實際調節參數中,脫硝效率受到多個參數變化的影響,任一參數變化將導致脫硝效率變化,一旦某一參數不準,將導致調節參數脫硝效率失真。而且脫硝調節還會受到機組變負荷、煤質變化、鍋爐燃燒、風煤比控制等其他參數影響,使得調節系統的控制目標不準確,導致自動投入后效果差,負荷一旦變化,噴氨調節系統內外干擾均較大,自動控制無法投入正常,出口NOX濃度值時常超標。

2.2 CEMS自動反吹和標定干擾自動調節

脫硝出、入口的NOX和O2測量儀表長期在高塵環境下運行,為了防止取樣管路堵塞,系統每隔一定時間自動反吹、標定一次。在系統自動反吹和標定期間,將脫硝出、入口的NOX和O2測量值鎖定為反吹和標定前測量值,持續時間長達5 min。由于測量儀表反吹和標定的頻率高、時間長,調節對象無法實時反應脫硝系統內部NOX和O2的變化量,在機組變負荷過程中,脫硝自動調節容易出現超調,致使調節系統大范圍波動,甚至出現振蕩發散的情況。測量儀表反吹和標定完成后,經常會出現出口NOX瞬時超標或者噴氨過量的現象。

為了解決脫硝出、入口CEMS(煙氣在線分析系統)儀表標定時鎖定當前值給自動調節帶來的影響,將脫硝出、入口NOX以及煙囪出口NOX自動反吹和標定時間設定在不同時間段,在一側出口NOX出現信號維持時,可以參考另一側或煙囪出口NOX變化情況。采用該措施后,雖然在穩態情況下脫硝自動調節良好,但是一旦煤種變化或者負荷快速變化時,由于兩側的煙氣分布本身具有不均勻性,依然會造成自動調節的品質差。

2.3 噴氨調節閥特性差

噴氨調節閥作為噴氨自動調節系統的執行機構,其線性的好壞直接影響著調節品質。通過調取手動與自動情況下噴氨調節門指令和反饋曲線,結合噴氨調節閥前流量和噴氨調節門閥位反饋曲線進行對比分析,發現噴氨調節門反應遲緩、死區大,噴氨流量與噴氨調節閥曲線特性跟蹤不好,且噴氨調節閥行程過大,閥門調節線性差,閥門開至70%時噴氨調節閥前流量已經達到最大值。在穩定負荷運行時,噴氨調節閥調節范圍在5%~20%,調節范圍過小。由于噴氨調節閥的線性差,在變負荷調節過程中,自動調節過快出現噴氨調節閥振蕩發散,自動調節慢時又容易造成出口NOX超標,尤其是入口NOX濃度波動較大時,脫硝自動調節更加難以達到要求。

3 不同煤種燃燒及磨煤機啟停對NOX生成影響

不同煤種所含的硫、氯等元素的成分是不同的,因此其燃燒產生的各種煙氣排放物濃度也不同,煤質是影響污染物生成的關鍵因素。受燃料成本等因素影響,我國燃煤電廠普遍存在燃煤煤質不穩定的問題,不同煤種之間的混燒、摻燒等已是常態。前后墻對沖式燃燒結構,在磨煤機的啟停方式不同時,爐膛內的火焰中心位置不同,對NOX的生成影響也是不同的。

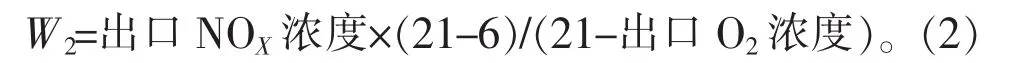

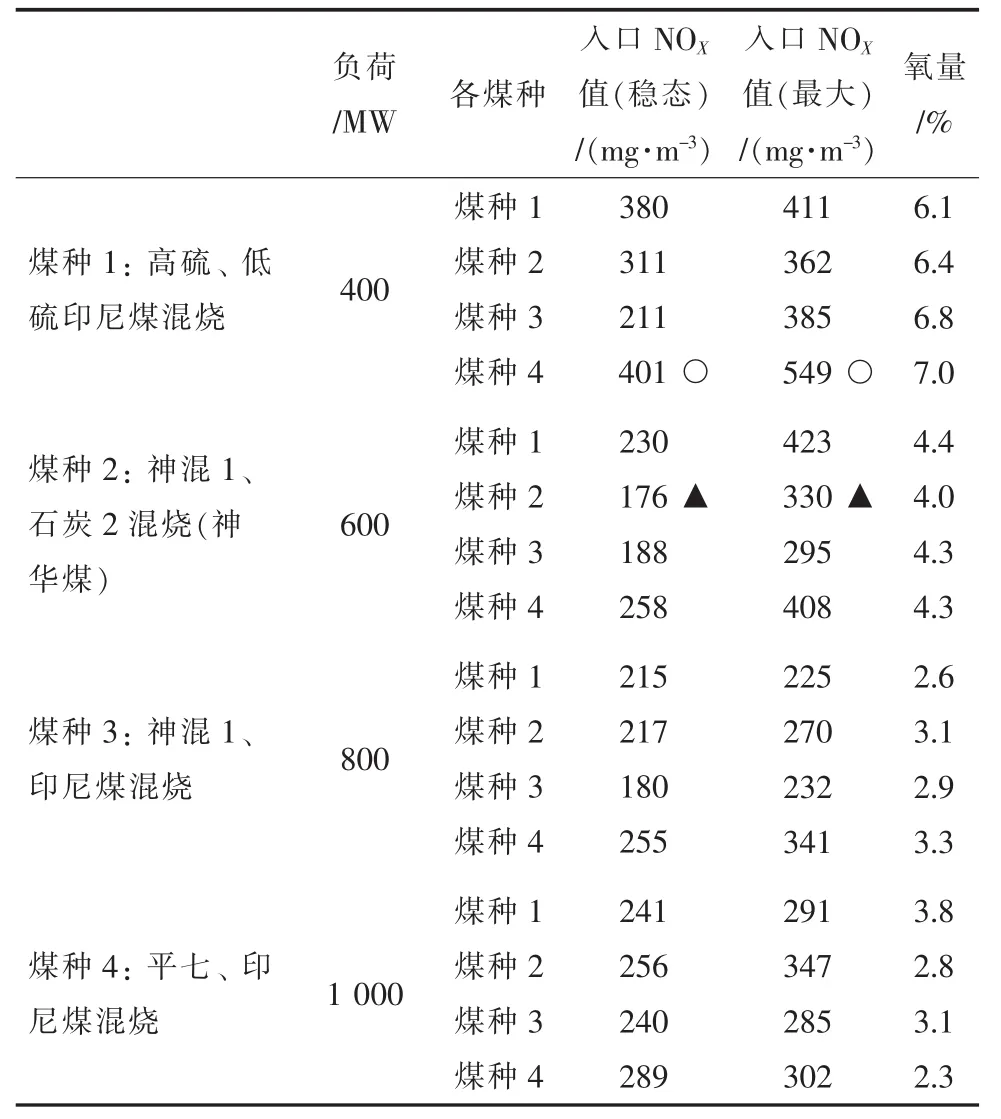

3.1 不同煤種燃燒與脫硝入口NOX濃度關系

煤種的變化對NOX的排放濃度有較大的影響,容易著火、發熱量高、含氮量低的煤,燃燒特性較好,NOX排放濃度明顯低于其他煤種。該廠常用燃用煤有神混、印尼、石炭2、平七、伊泰及煙煤等,燃煤采用摻燒方式,在節約燃煤成本的同時又會增加機組的排放壓力,例如采用平七、印尼煤混燒,穩態時脫硝入口NOX濃度達到401 mg/m3,最高甚至達到559 mg/m3;而采用神混1、石炭2混燒(神華煤),脫硝入口NOX濃度最高僅為330 mg/m3,穩態時都在200 mg/m3以下。低負荷時,隨著爐膛氧量的升高,NOX排放濃度增加,增幅最多可達82%。不同煤種摻燒組合燃燒NOX參數如表1所示。

表1 不同煤種摻燒時脫硝入口NOX值

通過表1可以看出:不同煤種,穩定狀況下入口NOX含量不同,噴氨調節閥開度也不一致,如果僅僅在控制方式上用簡單的PID控制,將很難保障脫硝控制效果。當某一煤種燃燒處于低氮燃燒時,脫硝控制參數優化后,能夠基本達到調節要求,一旦改變為高氮燃燒煤種,原控制參數又不能達到脫硝調節效果。

3.2 啟停磨煤機對脫硝入口NOX生成的影響

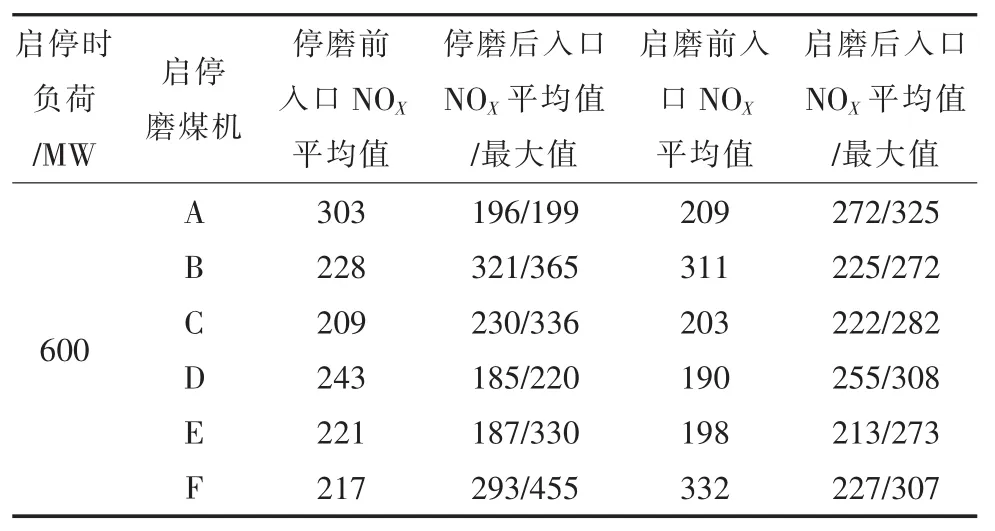

3號、4號機組采用的是前后墻對沖式燃燒器,每層燃燒器配備8臺低氮燃燒器。不同磨煤機的組合燃燒方式對NOX生成有較大影響,在機組負荷較低時,集控人員傾向于確保下層B/F磨煤機的運行,保證爐膛內燃燒穩定,而且下層磨煤機配備等離子點火設備,在低負荷時更能確保爐膛燃燒的可靠性。不同磨煤機組合燃燒試驗參數如表2所示。

表2 不同磨煤機組啟停脫硝入口NOX值mg/m3

一般在600 MW左右開始啟停磨煤機操作,通過比較A—F磨煤機分別啟停后生成入口NOX的濃度變化趨勢,上層A/D磨煤機剛啟動或下層B/F磨煤機剛停止,將造成爐膛內火焰中心整體上移,分級燃燒能力變弱,入口NOX濃度瞬時增加較多,入口NOX濃度均值較高。上層A/D磨煤機剛停止運行或者下層B/F磨煤機剛啟動,將造成爐膛內火焰中心整體下移,分級燃燒能力變強,燃燒情況良好,入口NOX濃度瞬時下降較多,入口NOX濃度均值降低,甚至在200 mg/m3以下;而中層磨煤機C/E不管是剛啟動還是停止,鍋爐的燃燒情況均比較穩定,入口NOX濃度雖然瞬時會升高,但變化幅度不大,且很快就能下降并保持穩定,中層磨煤機啟停前后入口NOX濃度偏差不大。因此磨煤機的啟停方式不同對脫硝噴氨自動控制有較大影響,加上煤種摻燒、制粉系統檢修隔離、設備定期切換以及燃燒調整試驗后提高經濟性的煤層組合燃燒方式等因素,采用常規控制策略不能滿足噴氨自動控制的要求。

4 脫硝控制策略的優化與改進

傳統的控制方法主要是基于經典的確定性理論,而脫硝噴氨調節過程表現出非線性、大遲延、耦合性和不確定性,且脫硝噴氨控制系統是一個受多種因素制約影響的復雜系統,各變量之間嚴重耦合,僅僅依靠一般PI控制器調節難以獲得良好的調節效果。即使機組負荷、燃燒工況穩定,受閥門調節特性、脫硝NOX濃度測量準確性、CEMS系統反吹和標定干擾等影響,脫硝自動控制也很難調節穩定。

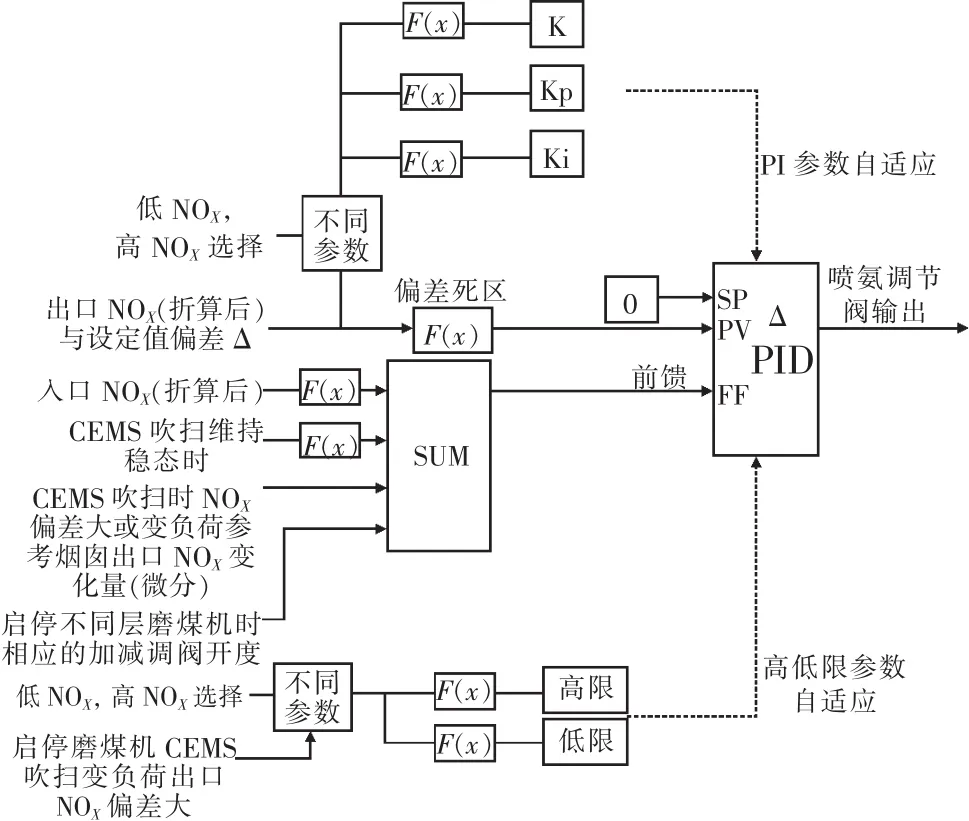

通過研究基于不同煤種燃燒下脫硝控制優化策略、不同負荷參數下PID參數適應性以及不同磨煤機組啟停與入口NOX對應關系等,采取了針對不同煤種燃燒及啟停磨時穩態調節后參數自適應方法,邏輯框圖如圖1所示。

圖1 優化后的噴氨自動控制邏輯

4.1 變參數適應不同煤種、負荷時及磨組運行方式的噴氨需求

如圖1所示,根據不同工況和煤種條件下實際噴氨量的需要,設定PID控制輸出的上限和下限,為了防止積分飽和對控制器的影響,采用新型具有抗積分飽和功能的控制器,動態修正噴氨調閥調節的特性,減少噴氨自動控制超調現象。另外,煤種不同、負荷不同均會造成入口NOX濃度的不同,通過表1發現,典型的4種煤種燃燒情況下,低負荷段,由于氧量較大,脫硝反應器入口煙溫較低,脫硝催化劑活性降低,脫硝入口NOX濃度較高;而600 MW負荷以上,脫硝入口NOX濃度基本穩定在較低水平,將入口NOX的變化作為脫硝自動控制器的前饋,可采用變參數調節方式來適應不同煤種、不同負荷時的噴氨需求。通過在控制邏輯中設計入口NOX高、低濃度2種調節方式,低于經驗值260 mg/m3和高于300 mg/m3采用不同調節方式,調節死區為40 mg/m3,通過控制邏輯自動進行選擇,使得噴氨自動調節采用可變參數調節方式,使噴氨調節達到最優狀態。

4.2 磨煤機組啟停噴氨調節自動控制

如圖1所示,采用自動判斷磨煤機組啟停方式的方法實現噴氨調節的適應控制,從表2中可以看出,不同的磨煤機組啟停對脫硝入口NOX值的影響不同。比較A—F磨煤機分別啟、停后入口NOX濃度變化的趨勢,對入口NOX濃度影響最大的是上層磨煤機A和D的啟動階段以及下層磨B煤機和F的停止階段,入口NOX濃度有時候瞬時急劇增加,通過控制邏輯自動判斷磨煤機的啟停方式,加入脫硝控制器的前饋,實現噴氨調節的適應優化控制。

4.3 CEMS系統自動反吹和標定過程中噴氨調節的適應控制

CEMS系統自動反吹和標定自動鎖定當前測量值是導致脫硝噴氨系統自動投入不理想的重要因素。在CEMS系統自動反吹和標定信號保持當前出口NOX值時,通過控制邏輯判斷當前的負荷及入口NOX濃度變化情況,采用不同的前饋策略實現噴氨調節的適應控制,可以有效解決因CEMS系統自動反吹和標定前后NOX濃度突變造成調節系統不可控的情況。

4.4 優化后的控制策略應用

通過將前饋與變參數控制方法引入脫硝噴氨的自動調節中,在機組運行的不同階段、磨煤機組啟停的不同方式、煤種的變化等不同工況下采用不同的適應控制參數,在實際運行過程中取得了較好的控制效果。

從實際運行數據可以看出:無論是在穩態負荷、變負荷還是在磨煤機的啟停過程中,出口NOX值均比較穩定,可以控制在50 mg/m3以內。在連續的磨煤機啟停過程中偶有波動,仍能保證出口NOX瞬時值不超標,穩態偏差能控制在±10 mg/m3以內。

5 結語

脫硝噴氨控制是一個受多種因素影響的復雜控制系統,傳統控制策略不能完全滿足脫硝噴氨調節要求,更無法達到環保指標的要求。通過引入前饋與變參數控制的方法,完善控制對象,優化噴氨調節閥的流量特性,采用變參數調節方式適應不同煤種、不同負荷及不同磨煤機組啟停時的噴氨需求,采用自動判斷磨煤機組啟停方式的方法實現噴氨調節的適應控制,以及變負荷時采用不同的控制前饋等多種過程控制邏輯優化方式,SCR系統出口NOX濃度全時段保持穩定可控,脫硝控制系統的調節品質及穩定性得到了很大的提高,防止了由于參數變化導致的SCR系統出口NOX濃度超標,取得了良好的效果。

參考文獻:

[1]劉愛民,徐光寶,楊亞熙.600 MW機組脫硝控制系統優化淺析[J].華北電力技術,2013(2)∶32-35.

[2]曾俊.火力發電廠脫硝自動控制系統的優化與改進[J].四川電力技術,2014(8)∶92-94.

[3]潘楊,崔懷勝,賈慶巖,等.基于變Mole比方式的1 000 MW超超臨界機組脫硝控制策略優化與應用[J].湖北電力,2014(6)∶44-46.

[4]鄭志勇,黃達.基于先進控制技術的660 MW超超臨界機組 SCR 脫硝控制方案[J].江西電力,2014(5)∶75-77.

[5]席裕庚,李德偉.預測控制定性綜合理論的基本思路和研究現狀[J].自動化學報,2008(10)∶1225-1232.

[6]武保會,崔利.火電廠SCR煙氣脫硝控制方式及其優化[J].熱力發電,2013(10)∶116-119.

[7]楊冬,徐鴻.SCR煙氣脫硝技術及其在燃煤電廠的應用[J].電力環境保護,2007(1)∶49-51.

[8]張偉,于麗新.鍋爐燃燒調整對NOX排放影響的研究[J].東北電力技術,2011(12)∶38-40.

[9]華志剛,崔希,呂劍虹.基于先進控制技術的700 MW超超臨界機組優化控制系統[C]//全國發電廠熱工自動化年會論文集,2012.

[10]曹志勇,譚城軍.燃煤鍋爐SCR煙氣脫硝系統噴氨優化調整試驗[J].中國電力,2011(11)∶55-58.

[11]楊冬,路舂美,王永征.小同種類煤粉燃燒NOX排放特性試驗研究[J].中國電機工程學報,2007(5)∶18-21.

[12]楊幫敏.600 MW級超臨界鍋爐低NOX燃燒優化分析[J].電力與能源,2014(4)∶197-200.

[13]崔健.淺談樂電對于降低NOX排放的綜合優化措施[J].資源節約與環保,2014(11)∶44-45.

[14]王鎮,薛姍姍,盛玉和.火電廠SCR煙氣脫硝控制邏輯優化[J].黑龍江電力,2015(6)∶463-467.