變速升溫對玉米秸稈熱解產物特性的影響

王雅君 李麗潔 鄧媛方 姚宗路 邱 凌,3 趙立欣

(1.西北農林科技大學機械與電子工程學院, 陜西楊凌 712100; 2.農業部規劃設計研究院, 北京 100125;3.農業部農村可再生能源開發利用西部科學觀測實驗站, 陜西楊凌 712100)

0 引言

日益加劇的化石燃料消耗致使全球氣候變暖,尋求合適的替代能源已刻不容緩。生物質能源對大氣環境的CO2凈排放量為零,且相較于傳統化石燃料,燃燒產物中的SOx、NOx較低,這使得生物質能源研究成為熱點。在我國,秸稈類生物質是主要的農業廢棄物,處理工藝主要分為:成型燃料燃燒、厭氧發酵及熱化學處理。熱化學處理中慢速熱解主要的終端產物為生物炭、熱解氣及生物油,是較為成熟的熱解工藝。

生物質熱解特性(反應動力學、熱解得率及成分)受眾多因素影響,包括:生物質類型、熱解溫度、升溫速率、原料粒徑、載氣種類、保溫時間等[1]。快速熱解技術主要用于生物油的生產[2-3]。較低的熱解溫度及升溫速率有助于生物炭的生產;較高的熱解溫度有助于生物質向熱解氣相轉化[4-5]。熱解產物生物炭能量密度高于原料,固定碳含量高,因此可直接用作燃料或活性炭原料[6]。熱解液體產物中的化學物質非常復雜,包括酸類、醇類、糖類、酮類、醛類、酚類及其衍生物等。相較于燃油,生物油具有較低熱值(14~18 MJ/kg),且其中成分復雜,不易分離,是慢速熱解中較難處理的副產品。熱解生成的熱解氣由大量非冷凝氣體組成,包括CO、CH4、H2及其他烴類。此外,熱解氣中也含有較高濃度的CO2,降低了熱解生物質燃氣的熱值。

升溫速率是影響生物質熱解的主要因素之一。吳建霞等[7]利用熱重-紅外聯用對生物質熱解特性的研究表明,熱解失重主要發生在快速熱解階段,升溫速率越高,熱解初始溫度和失重速率越大。付鵬等[8]經過試驗得出結論:在較低的升溫速率下,揮發分析出階段的起始溫度與升溫速率的對數呈線性關系,最大熱解速率隨著升溫速率的增大呈線性增大趨勢。潘萌嬌等[9]以棉稈為研究對象,認為10℃/min升溫速率在700℃下獲得的生物炭有最大的碳含量。田宜水等[10]基于多升溫速率法對典型生物質進行了熱動力學分析,并得出結論:典型生物質活化能隨著轉化率的增加而增加,在揮發分析出階段,熱解活化能介于144.61~167.34 kJ/mol之間,反應動力學機理均符合Avrami-Erofeev函數。本文在前人研究基礎上探究變速升溫與勻速升溫在熱解進程及產物得率上的區別,以期為生物質慢速熱解領域針對升溫速率的研究提供經驗。

1 材料及方法

1.1 試驗材料

試驗材料選用收集自北京市大興區農戶的玉米秸稈。原料經粉碎過篩,選取20~40目樣品進行試驗,樣品在(105±5)℃的干燥箱中干燥24 h。為充分了解原料性質,對玉米秸稈原料進行了工業分析(參照標準:ASTM D3173,D3174,D3175)和元素分析(EA3000型元素分析儀),并進行了半纖維素、纖維素和木質素含量的測定。

結果表明,對于空氣干燥基,玉米秸稈揮發分質量分數為74.59%,固定碳質量分數為14.80%,灰分質量分數為3.34%,含水率為7.27%;經過測定, 半纖維素質量分數為33.42%,纖維素質量分數為36.72%,木質素質量分數為12.29%。

1.2 試驗方法

1.2.1慢速熱解

熱解設備是自行設計的生物質熱解炭化試驗平臺,如圖1a所示。試驗平臺主要包括加熱、副產物收集、氣體計量和控制系統。反應器主要由熱解爐與反應管組成;由油浴與水浴組成的四級冷凝系統實現了生物油與熱解氣的分離與收集;氣體計量與收集系統包括氮氣瓶、流量計與集氣袋;控制系統包括計算機、溫度傳感器、顯示器與主控軟件[11]。

由于生物質慢速熱解試驗的升溫速率精度與溫度精度要求較高,因此選用電阻爐作為外源加熱方式。將電阻爐設計為5段式控溫,可以使爐腔內軸向溫度梯度影響減弱,形成恒溫區。5段爐并聯,溫度獨立調節,每段均由控溫表、固態繼電器、熱電偶組成閉合回路,計算機通過通訊模塊控制5段爐。各段最大功率為1.2 kW,因此熱解爐最大功率為6 kW。通過前期的試驗臺搭建與穩定性調試,保證了在變速熱解試驗過程中參數設定的準確性。熱解區長800 mm,內徑100 mm。在反應器前端用N2以20 mL/min的流量進行吹掃,確保氣體可順利離開反應器。

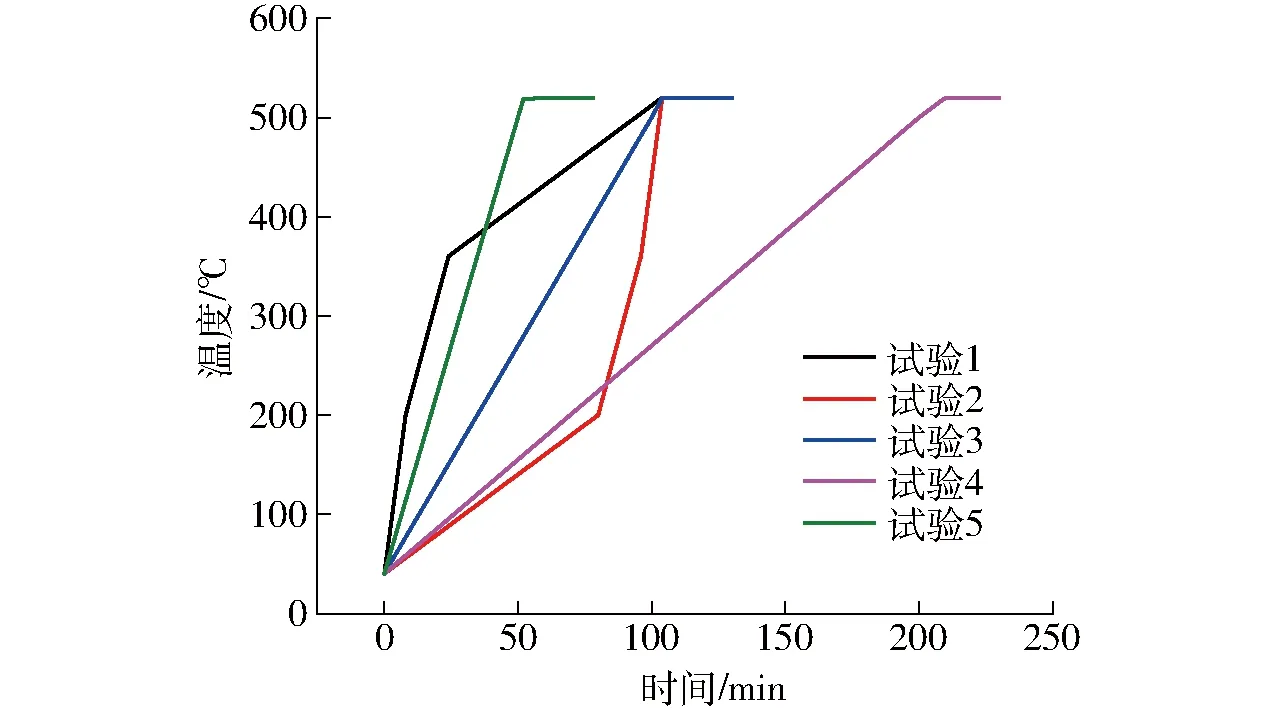

圖2 升溫速率設置Fig.2 Styles of heating rates

試驗裝置示意圖如圖1b所示。在本試驗中,處理過的玉米秸稈被提前置于密閉的熱解系統中,升溫速率按圖2所示的5種不同方式設置,初溫均設定為40℃,試驗熱解終溫均為520℃,達到終溫后,保溫26 min。有研究認為,200~360℃是半纖維素與纖維素熱解反應溫度區,木質素反應溫度較廣,可從低溫區一直延伸到500℃以上[12]。因此,試驗1分別以200℃、360℃為溫度節點。由于較高的升溫速率會導致C元素的溢出,降低生物炭得率的同時會增加生物油產量,因此在慢速熱解的范疇內,不宜將升溫速率設置過高,一般小于30℃/min,在本試驗中,3個階段分別以2、10、20℃/min的升溫速率進行熱解,選取這3組升溫速率主要是因為在低溫慢速熱解的升溫速率范圍內盡量區別3個階段升溫速率,以期探究不同升溫速率在熱解不同溫度段產生的效果。試驗2升溫速率設置順序相反。試驗3、4、5分別以4.6、2.3、9.2℃/min的升溫速率勻速升溫。該試驗設置保證了試驗1~3在升溫過程所用時間與保溫時間相同,通過對后期的產物特性進行分析,可比較不同的變速升溫方式對熱解產物特性的影響。試驗3~5為勻速升溫熱解試驗,可比較勻速升溫狀態下不同的升溫速率對熱解產物的影響。每組試驗均做3次重復,產物三相分布取平均值進行分析。

1.2.2熱重分析

熱重分析選用TG-60型島津熱重分析儀。升溫條件設置(升溫節點、升溫速率、熱解終溫、載氣流量)與固定床熱解條件完全相同,每個樣品做3次重復試驗,取平均值。通過熱重分析,可觀察在不同的升溫速率設置下半纖維素、纖維素及木質素的降解溫度區間,相較于固定床試驗,降低了物料之間傳熱導致的滯后效應,使熱解特性分析更為準確[13-14]。

1.2.3產物分析

原料及生物炭的高位熱值通過氧彈量熱儀測得。通過熱值及炭得率可得到熱解前后的能量密度變化。通過元素分析儀測量樣品中C、H、O和N含量。熱解生成氣通過氣相色譜分析儀(GC)進行檢測,檢測的氣體成分為CO、CO2、H2和CH4。生物油部分成分檢測選用帶有AB-5MS型毛細管柱的氣質聯用儀(GC-MS)。

2 結果與分析

2.1 升溫速率對熱解過程及產物分布的影響

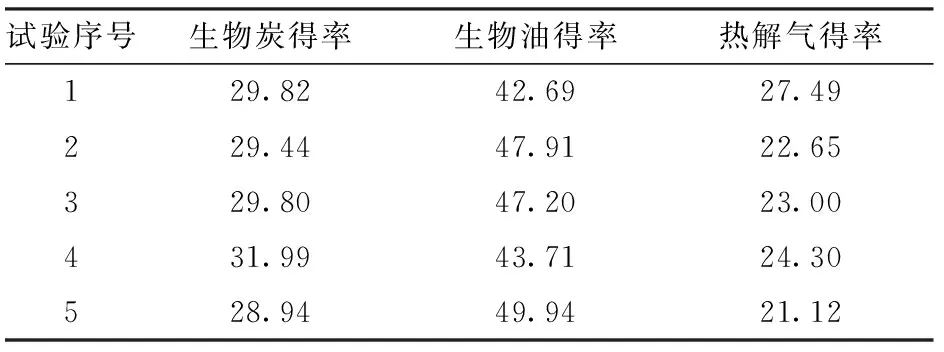

如表1所示,試驗1的三相分布規律與試驗4接近。試驗1生物炭得率為29.82%,氣相得率最高(27.49%),液相得率最低(42.69%)。試驗2、試驗3的三相分布規律與試驗5接近,液相得率相對較大。出于提高生物炭與熱解氣得率的目的,相對于其他3組,試驗1與試驗4更符合生產要求,說明減速升溫設置與慢速升溫均可得到較高的生物炭與熱解氣得率,而試驗4盡管可以得到最高的生物炭得率(31.99%),相對試驗1增加2.17%,但在圖2的升溫速率設置中可以看出,其所需熱解時間是試驗1的2倍。此外,熱解氣的產量試驗1甚至比試驗4還高出3.19%。比較試驗1與試驗3發現,相同的熱解時間下,試驗1在保證熱解產物中較高生物炭得率的同時,熱解氣得率比勻速升溫試驗增加了4.49%,生物油相得率減少了4.51%。因此,從兼顧生物炭、熱解氣得率與生產效率的角度,試驗1更符合生產需要。此外根據5組試驗的熱解規律還可以推測:處于高溫區的升溫方式是影響產物分布的關鍵因素。大量官能團的斷裂與重組多發生在360~520℃。

表1 玉米秸稈熱解產物量Tab.1 Pyrolysis product of corn stalks %

比較試驗3~5的產物三相分布發現,隨著升溫速率的提高,玉米秸稈的生物油得率由43.71%升高到49.94%。生物炭與熱解氣得率趨勢與升溫速率的趨勢相反。因此認為,較高的升溫速率不利于生物炭與熱解氣的生產,這與前人所得結論相似[15-17]。

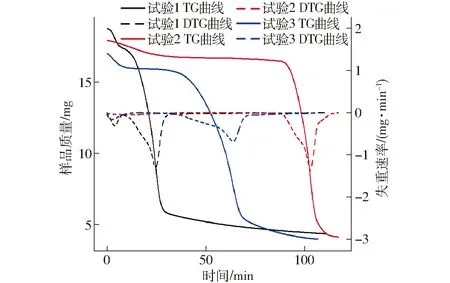

為深入探究升溫速率設置對熱解過程的影響,對玉米秸稈進行熱重試驗,這里僅列出試驗1、2和3的升溫設置(試驗4、5的熱重曲線與試驗3整體趨勢類似)。圖3為TG以及DTG曲線。可以看出,不同升溫速率的設置對失重過程影響明顯,3種升溫方式的最大失重點均在345~365℃,分別發生在25.13 min(359.27℃)、103.62 min (346.66℃)和71.09 min (345.46℃),這說明玉米秸稈中大量成分在這一溫度段集中裂解反應,這與QUAN等[18]試驗所得結果相似。

圖3 玉米秸稈熱重曲線Fig.3 TG and DTG curves of corn stalk

2.2 升溫速率對生物炭特性的影響

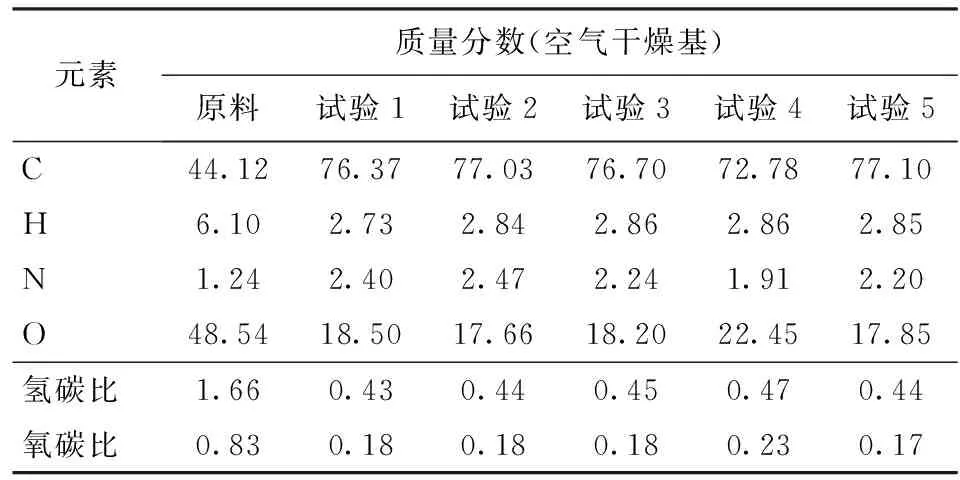

表2是原料以及5種升溫方式獲得的生物炭中元素分析的結果。從表中的數據可以看出,生物質熱解是H和O元素含量劇烈降低、C元素聚集的過程。不論何種升溫方式,玉米秸稈中的C元素質量分數均從44.12%升至70.00%以上。H元素質量分數從6.10%降至3.00%以下。對于玉米秸稈而言,除試驗4以外,其余4種升溫方式所得生物炭的C、H、O元素含量相差不大,而試驗4所得生物炭的C元素質量分數為72.78%,低于其余4組,O元素質量分數為22.45%,明顯高于其余4組。氧碳比為0.23。其余4組為0.17~0.18。試驗4的C、H、O元素含量也使得其HHV值略低于其余4組,為27.24 MJ/kg。

表2生物炭及原料元素分析

Tab.2 Elemental analysis of raw material and chars %

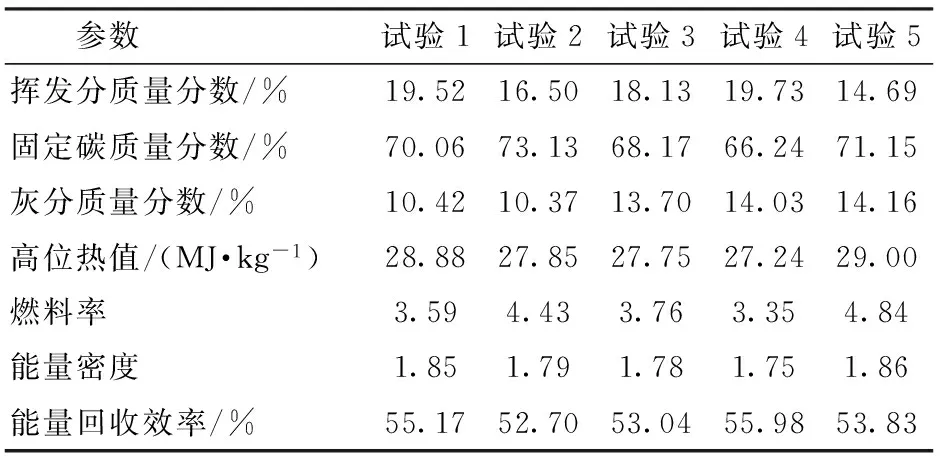

對玉米秸稈5組試驗所得的炭樣進行工業分析(表3),發現試驗1與試驗4揮發分質量分數較為接近,分別為19.52%和19.73%。試驗2與試驗5揮發分質量分數較為接近,分別為16.50%和14.69%。固定碳質量分數也有類似的測定結果。從燃料率的對比中可以看出試驗2和5在這一指標上較優,其主要原因也是揮發分質量分數較低。通過對比勻速升溫(試驗3~5)發現隨著升溫速率的提高,生物炭中揮發分質量分數逐漸降低,固定碳質量分數升高,燃料率提高。對5組升溫方式獲得的生物炭進行熱值測定后發現,在所選擇的溫度范圍內,隨著升溫速率的提高,生物炭熱值隨之增加,筆者認為其原因是較高的升溫速率保證了生物炭內部的固定碳含量,促進了原料內含氧官能團的釋放[19-20]。通過試驗1~3可以看出在熱解時間一定的情況下,變化的升溫速率對生物炭熱值的影響不明顯。而試驗1和4具有較高的能量回收效率,分別為55.17%和55.98%,這說明在熱解高溫區,較慢的升溫速率有利于生物炭對能量的回收。

表3 生物炭特性Tab.3 Characteristics of chars

2.3 升溫速率對產氣特性的影響

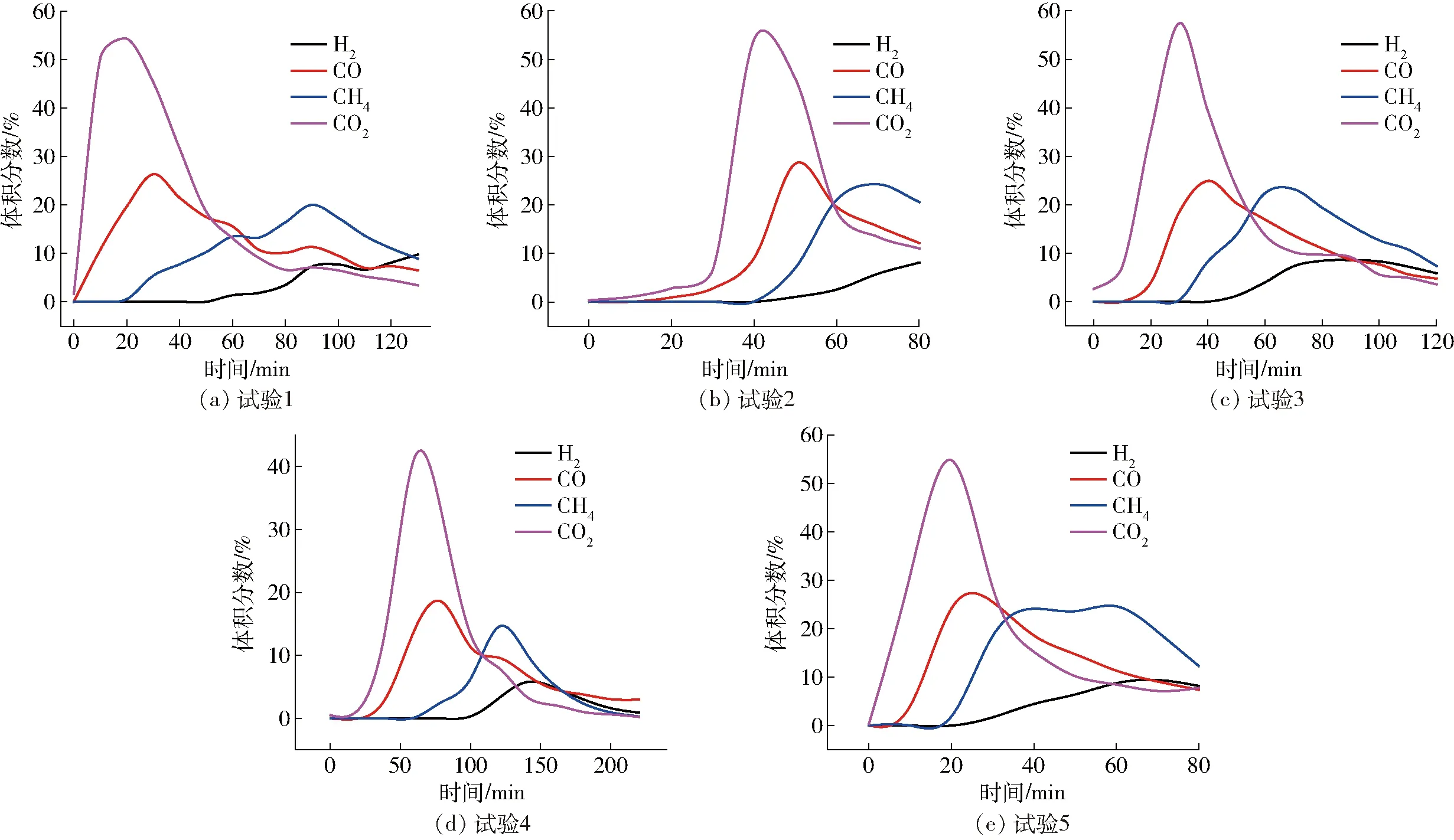

通過固定床玉米秸稈熱解試驗,對熱解氣進行間歇集氣并檢測其中幾種主要成分(CO2、CO、CH4和H2)隨熱解進程的變化。

5組試驗均是在溫度達到90℃時收集第1袋氣,后每隔10 min收集一次。在20 mL/min的載氣氛圍下,出現了如圖4所示的產氣分布效果。通過GC進行氣體檢測后發現升溫速率的不同設置對熱解氣溢出的實時濃度影響明顯。除試驗4外CO2的溢出峰值均高于50%,最高值達到57.44%,而CO的溢出峰值均低于30%。試驗4由于設置2.3℃/min的升溫速率,熱解時間較長,生成氣溢出較慢,且被載氣稀釋,故相較于其他4組試驗,氣體峰值較小。觀察玉米秸稈熱解的產氣規律,發現無論選擇何種升溫方式,均是CO2與CO首先溢出,隨后CH4在220℃后溢出,在430~520℃出現CH4產氣高峰,除試驗4外,CH4峰值均高于20%。H2產氣峰值出現在高溫保溫區。

圖4 產氣特性Fig.4 Gas generation process

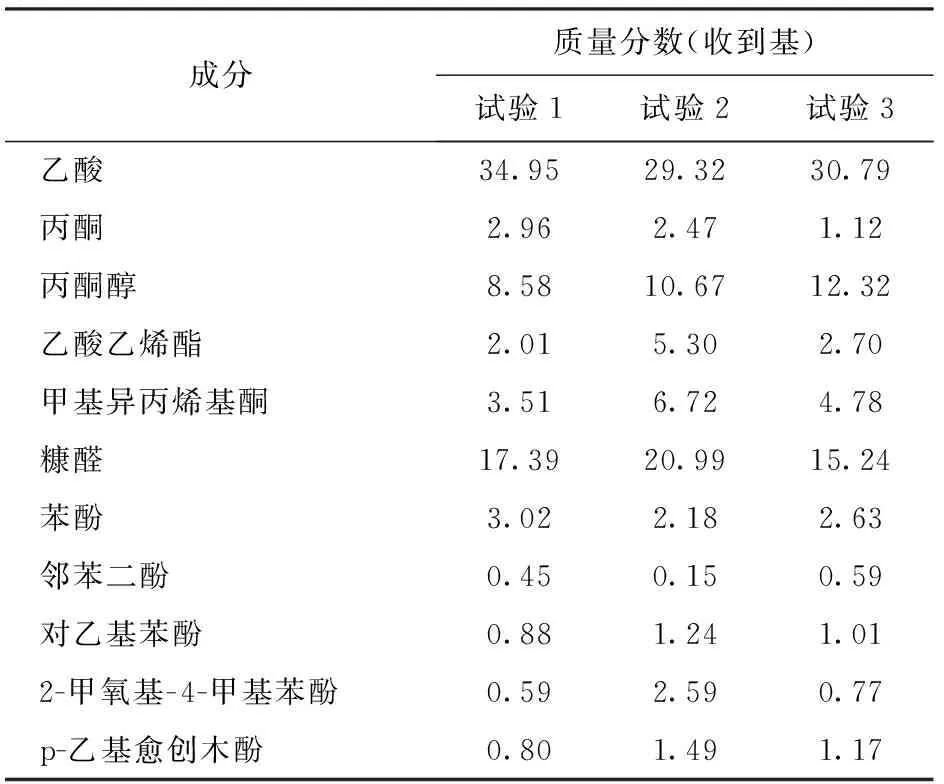

2.4 升溫速率對生物油特性的影響

采用GC-MS對各組試驗的重油部分進行檢測,并使用面積歸一法統計生物油重油部分的主要組成成分,進而探究升溫方式對生物油成分的影響。不同的升溫方式對收集的生物油產物分布影響明顯。對試驗1和2所制得兩種玉米秸稈生物油的重油部分進行分析發現,熱解生物油中有機酸、酮類、酚類和稠環芳烴比重較大。對兩組樣品含量較高的成分進行對比,如表4所示,在低溫區快速升溫,并在高溫區慢速升溫的試驗設定(試驗1)可以促進乙酸、丙酮、苯酚、鄰苯二酚的形成。試驗1中生物油的乙酸質量分數高達34.95%,丙酮質量分數為2.96%,苯酚質量分數為3.02%,鄰苯二酚質量分數為0.45%,這些成分均高于試驗2中生物油成分。而丙酮醇(質量分數為8.58%)及乙酸乙烯酯(質量分數為2.01%)含量卻低于試驗2。

此外,試驗2中產物C8及以上有機物含量普遍高于試驗1,如對乙基苯酚、2-甲氧基- 4-甲基苯酚等,并出現了結構式更加復雜的稠環芳烴類物質。出現這種區別的原因是試驗1的升溫設置使得小分子有機物在低溫區快速升溫的情況下被大量析出,而在高溫區木質素及纖維素熱解生成大分子有機物時,由于高溫區緩慢升溫,氣相有機物釋放緩慢,使得大分子有機物有足夠時間進行進一步的裂解,而形成結構更為簡單的物質,最終被載氣帶出。試驗2的溫度設定使得在高溫熱解區大量大分子有機物在一定時間段內迅速生成,還未進行再裂解便被其他生成氣及載氣迅速帶出并冷凝,故最終檢測出更多的大分子有機物。

表4 生物油成分Tab.4 Composition of bio-oil %

2.5 優化后的工藝路線

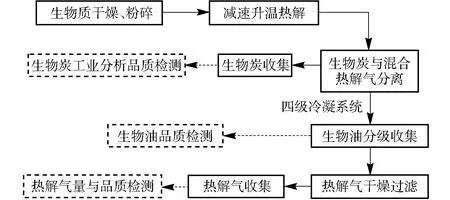

經過對變速熱解試驗三相產物的分析,可以看出減速熱解在三相產物得率及生物油成分上的優勢,進而得出了如圖5所示的優化后的工藝路線。經過粉碎干燥后的玉米秸稈原料經過減速升溫熱解,生成的未冷凝熱解氣經過四級冷凝系統分級收集生物油,其余熱解氣經過干燥過濾后進行收集。這樣的工藝路線較傳統的勻速升溫熱解可實現炭氣得率較高,生物油中稠環芳烴較少的效果。

圖5 優化后工藝路線Fig.5 Optimized process

3 結論

(1)在熱解終溫520℃、保溫26 min情況下,兼顧炭、氣得率以及生產效率,減速升溫是所提供的升溫方式中最為可行的熱解方案,可得到生物炭29.82%、熱解氣27.49%以及生物油42.69%的三相分布。在保證熱解產物中較高的生物炭得率的同時,熱解氣得率比勻速升溫試驗增加了4.49%,油相得率減少了4.51%,更符合以生物炭和熱解氣為主要產物的多聯產生產要求。

(2)通過熱重曲線分析,可以看出升溫方式對原料失重過程影響明顯。在生物炭的特性分析中,對比勻速升溫測試結果,發現隨著升溫速率的提高,生物炭中揮發分含量逐漸降低,固定碳含量升高。而通過元素分析,發現熱解過程是原料碳富集以及脫氫脫氧的過程,而升溫方式對焦炭中C、H、O、N的影響不大,熱解溫度是決定這一參數的關鍵因素。

(3)通過連續的熱解氣檢測發現在同一升溫方式下,玉米秸稈氣體溢出順序均是CO2與CO首先溢出,隨后CH4在220℃后開始溢出,在430~520℃出現CH4產氣高峰,H2產氣峰值出現在高溫保溫區。對比減速升溫與加速升溫兩種升溫方式生成的生物油的重油部分,發現前者的小分子有機化合物含量高,稠環芳香烴類含量少。

1PARK Y K, YOO M L, LEE H W, et al. Effects of operation conditions on pyrolysis characteristics of agricultural residues[J]. Renewable Energy, 2012, 42: 125-130.

2樊永勝, 蔡憶昔, 李小華,等. 真空熱解工藝參數對生物油產率的影響研究[J]. 林產化學與工業, 2014,34(1):79-85.

FAN Yongsheng, CAI Yixi, LI Xiaohua, et al. Influence of process parameters on bio-oil yield by vacuum pyrolysis[J]. Chemistry and Industry of Forest Products,2014, 34(1): 79-85. (in Chinese)

3張俊姣, 葉小寧, 張潤禾,等. 甘蔗渣兩級快速熱解特性研究[J/OL]. 農業機械學報, 2014,45(8):190-196. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140830&flag=1.DOI:10.6041/j.issn.1000-1298.2014.08.030.

ZHANG Junjiao, YE Xiaoning, ZHANG Runhe, et al. Study on two-step fast pyrolysis of bagasse[J/OL]. Transactions of the Chinese Society for Agricultural Mathinery,2014,45(8):190-196.(in Chinese)

4PAETHANOM A, YOSHIKAWA K. Influence of pyrolysis temperature on rice husk char characteristics and its tar adsorption capability[J]. Energies, 2012, 5(12): 4941-4951.

5AGIRRE I, GRIESSACHER T, ROESLER G, et al. Production of charcoal as an alternative reducing agent from agricultural residues using a semi-continuous semi-pilot scale pyrolysis screw reactor[J]. Fuel Processing Technology, 2013,106: 114-121.

6WANNAPEERA J, FUNGTAMMASAN B, WORASUWANNARAK N. Effects of temperature and holding time during torrefaction on the pyrolysis behaviors of woody biomass[J]. Journal of Analytical and Applied Pyrolysis, 2011, 92(1): 99-105.

7吳建霞, 武成利, 李寒旭,等.利用熱重-紅外聯用對生物質熱解特性研究[J]. 應用化工, 2015,44(2):236-242.

WU Jianxia, WU Chengli, LI Hanxu, et al. Study of bio-mass pyrolysis characteristic by using TG-FTIR[J]. Applied Chemical Industry, 2015,44(2):236-242.(in Chinese)

8付鵬, 胡松, 向軍,等.農業廢棄物的熱解特性分析及動力學模擬[J].中國電機工程學報, 2011,31(增刊):155-161.

FU Peng, HU Song, XIANG Jun,et al. Pyrolysis characteristics analysis and kinetic modelling of agricultural residues[J]. Proceedings of the CSEE, 2011,31(Supp.):155-161. (in Chinese)

9潘萌嬌, 孫姣, 賀強,等.熱解終溫和加熱速率對棉桿熱解生物炭的影響研究[J]. 河北工業大學學報, 2014,43(5):60-66.

PAN Mengjiao, SUN Jiao, HE Qiang,et al.The effect of pyrolysis temperature and heating rate on biochar obtained from pyrolysis of cotton stalk[J]. Journal of Hebei University of Technology, 2014,43(5):60-66. (in Chinese)

10田宜水, 王茹.基于多升溫速率法的典型生物質熱動力學分析[J]. 農業工程學報, 2016,32(3):234-240.

TIAN Yishui, WANG Ru. Thermokinetics analysis of biomass based on model-free different heating rate method[J]. Transactions of the CSAE, 2016,32(3):234-240. (in Chinese)

11李麗潔, 趙立欣, 孟海波, 等.生物質熱解炭化實驗平臺設計與實驗[J]. 可再生能源, 2016,34(5):305-310.

LI Lijie, ZHAO Lixin, MENG Haibo, et al. Design and experiment biomass pyrolysis carbonization experiment setup[J]. Renewable Energy Resources, 2016,34(5):305-310. (in Chinese)

12BURHENNE L, MESSMER J, AICHER T, et al. The effect of the biomass components lignin, cellulose and hemicellulose on TGA and fixed bed pyrolysis[J].Journal of Analytical and Applied Pyrolysis, 2013,101: 177-184.

13PARK D K, KIM S D, LEE S H, et al. Co-pyrolysis characteristics of sawdust and coal blend in TGA and a fixed bed reactor[J]. Bioresource Technology, 2010, 101(15): 6151-6156.

14STEFANIDIS S D, KALOGIANNIS K G, ILIOPULOU E F, et al. A study of lignocellulosic biomass pyrolysis via the pyrolysis of cellulose, hemicellulose and lignin[J]. Journal of Analytical and Applied Pyrolysis, 2014,105: 143-150.

15WU C, BUDAEIN V L, GRONNOW M J, et al. Conventional and microwave-assisted pyrolysis of biomass under different heating rates[J]. Journal of Analytical and Applied Pyrolysis, 2014,107: 276-283.

16CHEN C, WANG J, LIU W, et al. Effect of pyrolysis conditions on the char gasification with mixtures of CO2and H2O[J]. Proceedings of the Combustion Institute, 2013, 34: 2453-2460.

17GUIZANI C, SANZ F J E, SALVADOR S. Effects of CO2on biomass fast pyrolysis: reaction rate, gas yields and char reactive properties[J]. Fuel, 2014, 116: 310-320.

18QUAN C, GAO N B, SONG Q B. Pyrolysis of biomass components in a TGA and a fixed-bed reactor: thermochemical behaviors, kinetics, and product characterization[J]. Journal of Analytical and Applied Pyrolysis, 2016, 121:84-92.

19PARK J, LEE Y, RYU C, et al. Slow pyrolysis of rice straw: analysis of products properties, carbon and energy yields[J]. Bioresource Technology, 2014,155:63-70.

20WEI L, LIANG S, GUHO N M, et al. Production and characterization of bio-oil and biochar from the pyrolysis of residual bacterial biomass from a polyhydroxyalkanoate production process[J]. Journal of Analytical and Applied Pyrolysis, 2015,115: 268-278.