鋼鐵企業轉爐煤氣資源化高效利用途徑研究

王洪軍,趙澤東,王永強,李 明

引言

近年來,隨著節能降耗工作的不斷深入開展,鋼鐵聯合企業生產過程中副產煤氣資源綜合利用成為各企業關注的重點。綜合利用鋼鐵企業煤氣資源,不僅關系到企業利潤增長和節能環保,同時對區域環境的和諧發展、區域資源的平衡利用意義重大。

1 鋼鐵企業轉爐煤氣利用形式

目前,公司轉爐煤氣的利用和大多數鋼鐵企業一樣,用來發電(燃煤氣鍋爐產蒸汽帶動汽輪機發電),副產煤氣利用效率較低,盡管高溫超高壓機組和超高溫超高壓機組的技術逐漸成熟,發電效率有了顯著提高,但副產煤氣資源化利用仍有較大的利潤空間。

全部轉爐煤氣可進行資源化利用,轉爐煤氣有效成分主要是CO(含量50%以上),因此,資源化利用首選利用微生物發酵生產燃料乙醇,以CO為有效成分的工業煤氣主要發酵反應可表示為:6CO+3H2O=C2H5OH+4CO2+熱量(一氧化碳+水經生物發酵生成燃料乙醇和二氧化碳),1 t一氧化碳,經菌體的生物發酵轉化,可生產0.274 t乙醇。

2 工藝流程簡述

轉爐煤氣經壓縮機加壓后送至TSA塔和脫硫塔脫除芳烴類等有害物質,再經過脫氧后送至發酵,發酵以水為載體添加微生物必須的微量元素及維他命維持生命活動,在發酵罐中菌體將CO進行轉化,生成乙醇醪液,發酵尾氣殘余的CO送至RTO(蓄熱式焚化爐)回收熱能產生蒸汽用于蒸餾,乙醇醪液送至蒸餾產出99.5%的乙醇成品。經過蒸餾處理后,含菌體的余餾水進行分離、烘干,生產菌體蛋白用于飼料替代魚粉。分離出菌體后的余餾水部分直接回用發酵,部分送至污水處理,處理后進行回用,同時污水處理產生的沼氣經過提純壓縮后產出CNG。

(1)氣體預處理

原料氣進入壓縮機,經壓縮后,出口壓力為0.5 MPa,進入精脫萘器(TSA)脫除煤氣中的萘、苯等雜質,再通過精脫硫塔進一步脫除原料氣中的硫化氫到0.1×10-6內(目的保護脫氧劑)。凈化后的煤氣經過除油除塵過濾器后,溫度在80~120℃、油含量≤1×10-6,進入脫氧塔脫氧到100×10-6以內,產品氣經冷卻到37±2℃并氣液分離后送出至發酵工段。

(2)發酵

種子經種子罐擴大培養。種子罐啟用前先用熱水清洗,然后加入培養液并充入氮氣。原料氣通過氣體分布器進入種子罐。菌體經過種子罐擴培到所需的細胞密度,然后送往發酵罐。

發酵共有3條生產線并聯運行,每條發酵生產線包括2臺發酵罐,采用串聯方式。發酵罐先用熱水沖洗,然后加入培養液并充入氮氣。原料氣通過氣體分布器通入發酵罐。發酵液被不斷循環并由控制系統加入原料氣體和所需的營養素。并通過添加酸和堿以控制發酵液pH值。經過二級發酵,發酵液通過膜過濾器,透過膜的清液進入清液罐;菌體則回到發酵罐。

種子罐和發酵罐排出的氣體先經氣液分離,再經過洗滌器用培養液逆流清洗,其中殘留的乙醇被吸收到培養液中并返回發酵罐;氣體則送往尾氣利用系統(RTO)。

(3)蒸餾

本裝置分為蒸餾和脫水兩部分。蒸餾部分將酒精濃度蒸餾至95%(體積百分比)并排出有害雜質,脫水部分將濃度進一步提高到99.5%(體積百分比)達到企業質量內控標準。

發酵成熟的醪液酒精含量達到62.5 mL/L,分為清液和濃液(未分離菌體蛋白),分別進入兩個不同的粗餾塔,將酒精濃度提升至50%后共同進入精餾塔進一步蒸餾,精餾塔在一定壓力下工作,一臺粗餾塔在微正壓下工作,一臺粗餾塔在負壓狀態下工作,不同的發酵醪液進入不同溫度的粗塔,可降低蒸餾過程中因高溫致使蛋白質變性堵塞塔板,同時利用熱耦合技術將精餾塔產生的酒精蒸汽作為熱源帶動微正壓塔工作,微正壓塔帶動負壓塔工作,熱能逐級傳遞并冷凝了酒精蒸汽,節約了熱能和冷卻水。

從精餾塔采出濃度95%的酒精氣體輸送至脫水裝置。脫水后得到99.5%的燃料乙醇達到企業內控質量標準。按照GB18350-2013加入變性劑和金屬阻蝕劑后成為產品變性燃料乙醇。粗餾塔產生的殘液送至污水處理廠進行處理回用,精餾塔產生的塔底液直接回用至發酵工段工藝配水。

(4)飼料

來自發酵的成熟醪含有6.25%(體積百分比)的酒精和2.8%梭狀芽胞桿菌菌體,經蒸餾粗塔負壓低溫提取酒精,蒸餾塔底廢醪液泵入緩沖罐,連續穩定的進入臥螺離心機經高速離心將物料濃縮為15%(固含物)的物質,離心后的清夜送到污水處理。15%(固含物)物料經干燥制得水分小于10%的蛋白粉,可作為飼料原料出售。

(5)CNG

污水處理厭氧反應器產生的沼氣主要成分CH4(>65%),并含有 CO2和 H2S、H20,發熱量 20~25 MJ,是良好的生物氣體燃料。

沼氣經風機輸送至脫硫裝置脫硫,脫硫后的氣體壓縮機加壓后變壓吸附脫出CO2,經分子篩脫水后的干燥天然氣進一步加壓到25 MPa,生產CNG,可作為運輸燃料。

3 工藝流程簡圖

3.1 氣體預處理工藝流程簡圖(見圖1)

圖1 氣體預處理工藝流程簡圖

3.2 發酵工藝流程簡圖(見圖2)

圖2 發酵工藝流程簡圖

3.3 蒸餾工藝流程簡圖(見圖3)

圖3 蒸餾工藝流程簡圖

3.4 蛋白飼料工藝流程簡圖(見圖4)

圖4 蛋白飼料工藝流程簡圖

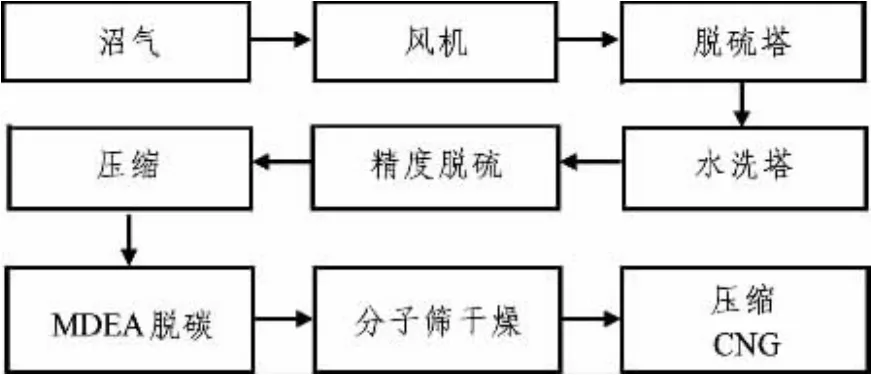

3.5 CNG工藝流程簡圖(見圖5)

圖5 CNG工藝流程簡圖

4 產品質量標準

燃料乙醇是半成品,在添加0.99%~4.76%(體積百分比)的變性劑(汽油)變性后才能成為成品(變性燃料乙醇);達到《變性燃料乙醇的國家標準》GB18350-2013。

4.1 燃料乙醇質量標準(企業標準)

外觀:清澈透明,無肉眼可見懸浮物和沉淀物;

乙醇≥99.5%(體積百分數);

甲醇(g/100 mL)≤0.35%;

水分%≤0.5%(體積百分數);

溶劑洗膠質≤3.0 mg/100 mL;

無機氯(以 Cl-計)≤8 mg/L;

酸度(以乙酸計)≤56 mg/L;

銅≤0.08 mg/L;

pH 值:6.5~9.0;

硫含量≤30 mg/kg。

4.2 變性燃料乙醇國家標準

外觀:清澈透明,無可見懸浮物和沉淀物;

乙醇≥92.1%(體積百分數);

甲醇≤0.5%(體積百分數);

溶劑洗膠質≤5.0 mg/100 mL;

水分≤0.8%(體積百分數);

無機氯(以 Cl-計)≤8 mg/L;

酸度(以乙酸計)≤56 mg/L;

銅≤0.08 mg/L;

pH 值:6.5~9.0;

硫≤30 mg/kg。

4.3 蛋白飼料產品質量標準

粗蛋白≥75%;

水分≤10%;

粗灰分≤3.5%;

銨鹽≤0.5%。

微生物指標:符合國家飼料衛生標準

4.4 《車用壓縮天然氣》(GB18047-2000)

高位發熱量≥31.4 MJ/m3;

總硫(以硫計)≤200 mg/m3;

硫化氫≤15 mg/m3;

二氧化碳CO2≤3.0%;

氧氣O2,≤0.5%;

水露點:在汽車駕駛的特定地理區域內,在最高操作壓力下,水露點不應高于-13℃;當最低氣溫低于-8℃時,水露點應比最低氣溫低5℃。

5 經濟效益和環保效益

5.1 經濟效益

某鋼鐵項目煤氣平衡,可資源化利用的轉爐煤氣11.65萬m3/h,全年煤氣總量9.79億m3/a。

如選用超高溫超高壓機組發電,年可發電6.53億kW·h,按電價0.5元/kW·h計算,可創效3.265億元(未計成本)。

轉爐煤氣資源化利用,采用生物發酵技術生產燃料乙醇,年可生產燃料乙醇13.98萬t,按乙醇價格5000元/t計算,年可創效6.99億元(未計成本)。

轉爐煤氣資源化利用效益比常規發電效益高3.725億元。同時發酵過程中產生的蛋白飼料也可以作為商品出售,年效益7000萬元。

5.2 環保效益

按乙醇汽油10%的乙醇含量測算,燃料乙醇的市場容量將達到30萬t以上。燃料乙醇可以就近供應河北省內的乙醇汽油市場,以減少對汽油等化石燃料的消耗量,同時可降低石油冶煉過程中產生的顆粒物、碳氫化合物、二氧化硫和氮氧化物等有害氣體的排放,根據清華大學對車用燃料全生命周期碳排放的研究,以工業尾氣制乙醇將比從石油中制取汽油減少碳排放41%,有助于改善當地的大氣環境質量。

隨著國家環保治理的力度加大,排放標準越來越嚴格,燃煤氣鍋爐也存在煙氣中氮氧化物排放超標的問題,建設發電鍋爐需要同步考慮脫硝的問題,轉爐煤氣發酵生產燃料乙醇可大大降低氮氧化物和顆粒物排放,理論上可比發電降低67%的氮氧化物排放。

6 關鍵技術與創新點

利用鋼廠豐富的轉爐煤氣資源,采用專有菌種和世界獨特的生物發酵技術,直接以一氧化碳作為碳源進行發酵生產燃料乙醇,同時回收菌體作為飼料蛋白,并回用污水處理過程中產生的沼氣生產CNG。該工藝發酵底物簡單,原料轉化率高,發酵反應時間短,反應條件溫和,發酵水回用比例高,菌種適應性強。生產工藝過程中各產物均得到了綜合利用,相對于傳統燃料乙醇具有一定的成本優勢。對于鋼鐵企業循環經濟和清潔生產具有示范意義,同時可減少二氧化碳及顆粒物的排放,對于當前霧霾天氣治理具有推動作用。

7 結語

轉爐煤氣微生物發酵法制乙醇項目在世界范圍內開啟了轉爐煤氣進一步高效利用的新局面。河北省尤其是唐山市是全國鋼鐵工業軸心地帶,該項目的實施,必然會對該地區形成巨大的技術經濟沖擊波,使得該地區在類似領域,具備技術競爭優勢,占據市場制高點,促進當地經濟社會的可持續發展和繁榮。另外,該項目的實施,有利于優化當地的能源結構,實現能源生產和利用的多元化和多樣化,保障能源安全,改善城市環境,方便人民生活、提高生活質量,提高工業企業核心競爭力。

[參考文獻]

[1]鄭金星,王振光,王慶春.煉鋼工藝及設備[M].北京:冶金工業出版社,2011.

[2]岳雷.鋼鐵企業燃氣工程設計手冊[M].北京:冶金工業出版社,2015.