功率VDMOS器件熱阻測試

,, , ,金婷

(西安衛光科技有限公司,陜西西安,710065)

1 引言

隨著電力電子技術的發展以及脈寬調制控制的提升,功率VDMOS器件由于其高輸入阻抗、快開關速度等特性,在整流、逆變、直流/直流變換、交流/交流變換等領域得到越來越多的應用。國內外各大半導體制造公司都在積極地研制不同型號的功率VDMOS器件。該類型的器件,具有功率器件的通用特性,即在工作的過程中,產生大量的熱量使得器件自身的溫度升高。這些熱量會使器件的性能下降,降低所設計功率變換系統的性能,嚴重時會損壞系統。依據美國航空電子的統計數據報道,約55%的器件失效都是由于器件的熱效應引起的。功率VDMOS器件的散熱設計,是功率變換系統設計重點考慮的方面。面對功率變換系統小尺寸化、輕質量等設計的需求,功率VDMOS器件散熱問題使半導體制造公司面臨的器件熱特性問題更加嚴峻。在器件的眾多技術參數中,熱阻以溫差與輸入功率的比值進行定義,是衡量器件熱特性的重要參數。

在功率VDMOS器件設計和研制過程中,如何有效地進行其熱阻的測量,對指導器件的設計,尤其是封裝特性,具有重要意義。本文在介紹功率VDMOS器件熱阻測試方法的基礎上,針對測試過程中,影響其關鍵測量精度的因素,進行了分析,為功率器件設計制造過程中熱效應降低措施,提供有效地指導思想。

2 熱阻模型

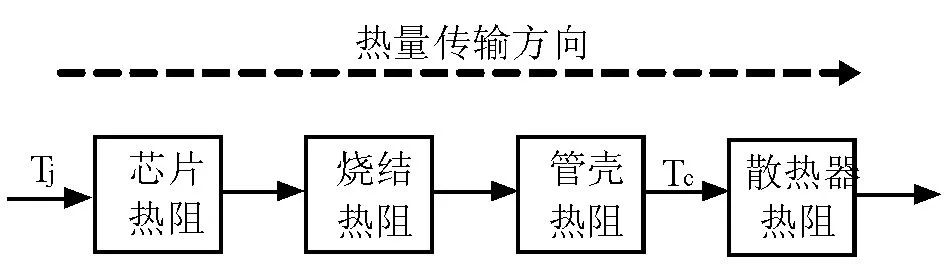

當功率VDMOS器件導通時,流經其本身的電流,會在阻抗的作用下,產生熱量。這些熱量首先會引起芯片結溫升高。熱量在傳輸的過程中,從芯片內部向外部空間環境進行擴散。熱量擴散性能,可通過熱阻技術指標進行衡量。依據整個功率VDMOS器件的構造,相應的熱阻可由以下幾個環節組成:芯片熱阻、燒結熱阻、管殼熱阻、散熱器熱阻。上述四部分的關系如圖1所示。

圖1 功率VDMOS器件熱阻模型

芯片熱阻、燒結熱阻、管殼熱阻存在器件內部,通常稱為熱阻。熱阻的測量通常以器件結溫、管殼溫度的差異,與輸入功率之比得到,即:

(1)

式中,Tj為器件的結溫;Tc為器件的管殼溫度;P為輸入功率。

針對具體的功率VDMOS器件,熱阻又可分為穩態熱阻和瞬態熱阻兩大類。穩態熱阻為在器件達到熱平衡狀態時,器件結溫、管殼溫度之間的溫度差,與輸入功率的比值。穩態熱阻能夠反映器件散熱的能力。對應的數值越大,散熱能力越差,很容易造成器件的故障。該參數能夠反映器件在設計制造過程中所選擇的管殼、焊料片等工藝。對于過高的熱阻阻值,應重新調整其設計封裝工藝。瞬態熱阻為在器件未達到熱平衡狀態時,器件結溫、管殼溫度之間的溫度差,與輸入功率的比值。該參數主要反映器件的燒結質量,以及同一批次產品的一致性。進行瞬態熱阻測試的主要原因為燒結過程難保證一致,以及焊料片質量的不均勻性。燒結空洞和焊料片的氧化,是瞬態熱阻大幅增加的主要因素。

3 熱阻測試

依據式(1)的定義,功率VDMOS器件的熱阻測試需要建立在結溫、殼溫、輸入功率三者基礎上。

輸入功率可通過直流電源直接在源極和漏極之間施加電壓的方式獲得。在源極和漏極之間施加電壓后,源極和漏極之間會流過電流,在器件內部產生熱量。目前的直流電源都帶有輸出功率顯示屏。相應的輸出功率可通過顯示屏直接讀取得到。若沒有顯示屏,可通過在測試電路中,增加電流表和電壓表的方式,通過相應的輸出值計算得到。

殼溫可通過熱電偶進行測量。測量過程中,將熱電偶與器件外部相連接。利用熱電偶輸出的電壓信號,可計算得到殼溫。器件本身是否達到熱平衡狀態,可依據熱電偶的輸出信號是否穩定進行判斷。

結溫無法通過直接測量的方式得到。功率VDMOS器件漏極和源極之間的二極管正向壓降VD具有熱敏特性。結溫的測量可通過該二極管正向壓降特性間接計算得到。伴隨著結溫的不同,二極管正向壓降VD不同。二極管正向壓降VD與溫度的關系,可用溫度系數進行衡量。根據溫度系數和實際測量的二極管壓降,可計算得到結溫。溫度系數的獲取是結溫測量的關鍵。

溫度系數的獲取建立在數據測試分析基礎上。結合油的物理特性,將功率VDMOS器件放置到油鍋之中。由于器件和油處于相同的熱環境中,因此器件的結溫與油鍋中的油溫是相等的。通過油溫的測量,可以得到器件結溫的變化情況。油溫的測量可通過熱電偶測量。將器件的柵極與源極短接,利用電流信號,產生二極管正向壓降。通過改變油鍋里面油的溫度,可得到不同的結溫下,對應的不同的二極管正向壓降。

4 溫度系數計算

通過改變結溫的方法,可以得到不同結溫下二極管正向壓降。如何通過不同溫度下的結溫,得到溫度系數,對熱阻的測量具有重要意義。

溫度系數反映的是結溫和二極管正向壓降之間的關系。對于測量得到的結溫和二極管正向壓降數據(Tji,CDi),利用最小二乘法的基本思想計算溫度系數的過程如下描述。對于結溫測量的溫度平均值為:

(2)

二極管正向壓降的平均值為:

(3)

溫度系數可表示為:

(4)

閾值可表示為:

(5)

對于任意測得的二極管正向壓VDs,對應的結溫可表示為:

Tjs=TKVDs+b

(6)

數據點的選取,對計算得到的溫度系數有效性具有重要影響。數據點涉及的溫度范圍,應該包含整個可能結溫所涉及的溫度區間。最低結溫可取常溫。最高結溫為器件所允許的最高溫度。為了使最小二乘法從算法上發揮最大優勢,在調節油溫時,所記錄的測量點溫度,應為在溫度測量范圍內進行等間隔分割的溫度點。

5 熱電偶測量

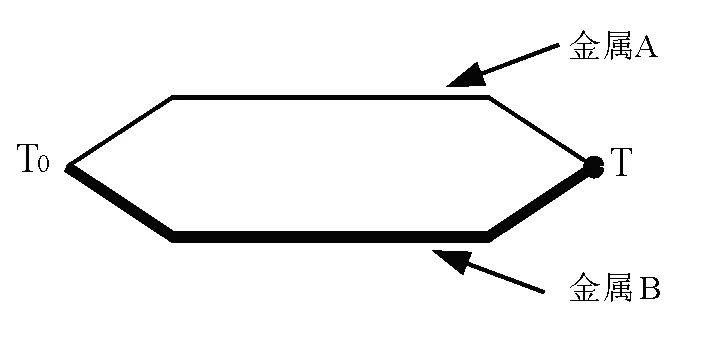

在殼溫和油溫的測量過程中,都要用到熱電偶進行測量。對于選定的熱電偶來說,其測溫基本原理如圖2所示,主要依據兩種不同的金屬在同一熱環境下會產生不同的接觸電動勢基本原理,進行溫度測量。測量熱端溫度T時,在冷端T0測得的電勢差為:

E=E(T)-E(T0)

(7)

圖2 熱電偶測溫基本原理

依據熱電偶的分度表,結合測量點測量得到的電勢差,可以計算得到被測量點的溫度。由式(7)可知,溫度計算過程中,還需要冷端的溫度。冷端的電勢,在熱電偶測量誤差中占據重要地位。針對熱阻測量過程中,所測量的溫度主要在200℃以下。在這種低溫測量環境下,冷端電勢對測量結果的影響更加嚴重。雖然目前多種補償方法,被應用于熱電偶測量過程中的冷端補償中,但是低溫段的補償效果并不理想。

考慮到熱阻測量環境的特殊性,測試過程中可將冷端放置在恒溫狀態中。恒溫可以通過第三方溫度測量裝置測量得到具體的溫度值。通過查詢相應的熱電偶分度表,可得到式(7)中所對應的冷端溫度所產生的電勢。式(7)中對應的電勢差,可以通過數字萬用表的電壓檔直接測量得到。結合數字萬用表的測量結果,和所得到的冷端電勢,可得到被測點的電勢。利用熱電偶分度表,可以得到被測量點的溫度值,實現熱電偶的精確溫度測量。

6 結論

功率VDMOS器件的熱阻,是衡量器件在輸入功率作用下溫度改變特性的重要技術指標。熱阻的大小,無論從系統設計角度還是從器件研制角度來說,都受到重視。本文以功率VDMOS器件的熱阻測量為對象,在分析熱阻模型的基礎上,給出了具體的測量方法。針對影響熱阻測量結果的重要技術途徑,結合測試經驗,在數據處理方面和熱電偶高精度溫度測溫方面給出了措施,為熱阻的精確測量提供基礎。伴隨著嵌入式微控制器技術的發展,本文能夠為熱阻自動化測試裝置的設計提供技術指導。

參考文獻:

[1]陳銘,吳昊.功率器件熱阻測試方法發展與應用[J].集成電路應用,2016,33(8):34-38.

[2]康錫娥.功率MOSFET器件穩態熱阻測試原理及影響因素[J].電子與封裝,2015, 15(6):16-18.

[3]曲曉文,王振民.達林頓管瞬態熱阻測試方法的研究[J].電子產品可靠性與環境試驗,2014,32(2):47-50.

[4]滕為榮,居長朝.功率器件熱阻的測量研究分析[J].電子與封裝,2011,11(10):18-22.