多機組并聯熱泵干燥系統熱力學特性研究

李學瑞,王德昌

(青島大學能源工程研究所,山東青島 266071)

0 引言

中高溫熱泵系統廣泛應用于干燥、化工、采暖等行業[1-5]。隨著研究的深入和技術的發展,國內外對中高溫熱泵系統的研究主要集中在新型制冷劑的開發、新型高壓制冷壓縮機的性能優化、復合型熱泵系統的研發這3 個方面。天津大學[6]開發的中高溫熱泵工質BY5,在冷凝器側出水溫度和蒸發器側進水溫度差小于35 ℃時,性能系數(Coefficient of Performance,COP)大于3.5;舒建國等[7]提出了基于冷凝熱回收的氨高溫熱泵系統,此系統可滿足40 ℃~80 ℃熱水需求。壓縮機性能優化方面,在降低能耗的同時進一步提高冷凝溫度[8],新型壓縮機循環方案的開發[9-10];太陽能[11-12]、微波[13]以及紅外線[14]與熱泵系統相結合的復合型熱泵系統,提高了系統的能量利用率、系統運行穩定性和經濟性。在熱力學分析方面,對熱泵系統組件的?分析,能夠發現系統運行過程中的可用能損失情況,以便于提出熱泵干燥系統的改進措施,提高系統的整體性能[15],ERBAY 等[16]使用先進的?經濟性分析方法評定了地源熱泵食品干燥系統的成本來源和改進潛力。分析結果表明,為了降低成本,最重要的系統部件是干燥風道和冷凝器。CATTON 等[17]對一種板接觸型等溫熱泵干燥機進行了數值模擬,通過模擬研究了等溫熱泵干燥系統比傳統熱泵干燥系統能量效率更高。GUNGOR 等[18]用燃氣驅動熱泵干燥裝置干燥了3 種芳香族植物(茴香、錦葵和百里香),使用?方法對干燥機及主要部件的性能進行評價,提高系統性能最重要的部件是燃氣發動機,其次是干燥系統的排氣空氣熱交換器。馬一太等[19]對熱泵干燥系統進行了有效能分析,給出了熱泵干燥系統各部分的?損系數,結果表明,系統的主要?損失來自于壓縮機、冷凝器和蒸發器,熱泵干燥系統存在一個最佳的蒸發溫度,此時干燥系統的?效率較高,除濕效果較好。

為了提高熱泵烘干的適用范圍和系統性能,設計了一套5 臺機組并聯、各級冷凝器梯級加熱和各級蒸發器梯級冷卻空氣余能全熱回收的熱泵系統。采用了5 個并聯(制冷劑側)的熱泵機組對干燥用循環空氣進行處理,其供風溫度可以達到64 ℃以上,以滿足中高溫工藝的生產要求。采用Aspen Plus軟件[20],對所設計的5 臺機組并聯熱泵干燥系統的動態運行過程進行了模擬,在此基礎上,對制冷劑在各熱泵單元中和空氣在熱泵干燥系統中的?變化進行了分析。

1 多機組并聯熱泵干燥系統及空氣處理過程仿真模型立

1.1 多機組并聯熱泵干燥系統

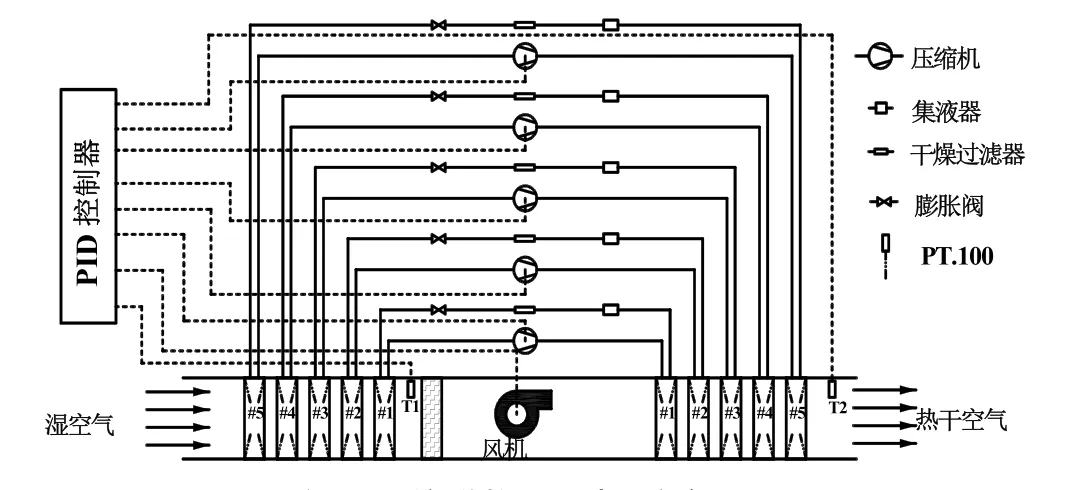

所設計的多機組并聯熱泵干燥系統的原理圖如圖1所示,由5 套獨立的熱泵機組和1 臺循環風機組成,每套熱泵機組均由1 臺壓縮機、1 臺安裝于風道內的蒸發器、1 臺安裝于風道內的冷凝器、1個儲液器、1 個干燥過濾器和1 個節流閥組成。熱泵機組蒸發器和冷凝器并聯安裝在同一風道內,循環風機安裝在蒸發器與冷凝器之間的風道內,使循環空氣能夠依次經過各熱泵機組的蒸發器和冷凝器。五套熱泵機組按照循環空氣流經蒸發器的順序,分別定義為#5 熱泵機組、#4 熱泵機組、#3 熱泵機組、#2 熱泵機組、#1 熱泵機組。

圖1 多機組并聯熱泵干燥系統原理圖

1.2 多機組并聯熱泵干燥系統熱泵機組流程

采用的單工質制冷劑循環,空氣側與制冷劑側存在能量交換過程,在Aspen Plus 中選取對應的模塊與流程,對不同環境溫度下的熱泵機組空氣處理過程進行模擬,得到熱泵系統各設備進出口制冷劑溫度變化、空氣進出換熱器的溫度變化和各換熱器換熱量等相關參數。

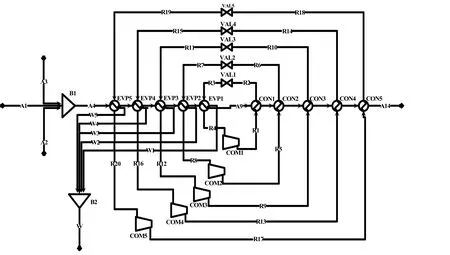

建立的多機組并聯熱泵系統流程圖如圖2所示。在該流程圖中所使用的單元操作模塊有混合器模塊、換熱器模塊、壓縮機模塊和閥門模塊。圖2中編號COM1~COM5分別表示#1~#5 熱泵機組的壓縮機,為壓縮機模塊;V1~V5分別表示五套機組的節流閥,為閥門模塊;C1~C5分別表示#1~#5 熱泵機組的冷凝器,為換熱器模塊;E1~E5分別表示#1~#5熱泵機組的蒸發器,為換熱器模塊。制冷劑的順序號為R1~R20,A1~A14分別代表流經不同位置處的空氣流股信息。B1混合器模塊將干燥室A、干燥室B回風A2、A3 和新風A1 混合成混合空氣A,W1~W5為冷凝水。

在Aspen Plus 中通過序貫模塊法進行計算,前一個模塊的出口參數值可以作為后一個模塊的入口參數值,并通過調節模型的操作條件和初始物流的參數值使流程收斂。序貫模塊法屬于穩態模擬的一種計算方法,是一種開發最早、應用最為廣泛的過程系統模擬方法[8]。

圖2 多機組并聯熱泵干燥系統模擬流程圖

1.3 模擬條件與物性方法選擇

模擬的工況條件為:

1)熱泵干燥系統的干燥室A 回風溫度為45 ℃,相對濕度為45%,干燥室B 的回風溫度為45 ℃,相對濕度為55%;

2)#1、#2、#3、#4 使用的制冷劑為R22,#5使用的制冷劑為R134a。#1、#2、#3、#4、#5 機組的高低壓分別為 1.5/0.5 MPa、1.75/0.55 MPa、2.3/0.6 MPa、2.6/0.7 MPa、2.2/0.5 MPa;

3)為了保證整個干燥系統的能量平衡,設定的新風空氣質量流量為1.47 kg/s,干燥室A、B 的空氣的質量流量為1.95 kg/s。

模擬過程的假設條件為:

1)系統在穩定條件下運行,為測定不同溫度下系統的運行性能,將新回風比設定為1∶2.65。假設新風入口溫度分別為15 ℃、20 ℃、25 ℃、30 ℃,相對濕度均為50%;

2)不考慮系統的管路能量損失,不考慮管路的液相積存;

3)節流滯止焓相等,即流經節流閥前后的焓值相等;

4)壓縮機的等熵效率為0.9,機械效率為0.95。

本次模擬所選用的物性方法是根據Aspentech公司出版的《Aspen Plus 11.1 物性方法和模型說明書》中介紹的RK-SOAVE 方法,該物性方法適用于各溫度階段下混合物的模擬過程。

2 熱泵系統?計算模型

利用Aspen plus 軟件對熱泵機組的制冷劑和空氣流股進行模擬仿真,得到制冷劑和干燥用循環空氣的溫度變化,并對熱泵各單元組件能量和能流進行分析,獲得熱泵機組中能量損失情況。制冷劑和空氣的?流和比?的關系可以表示為[20]:

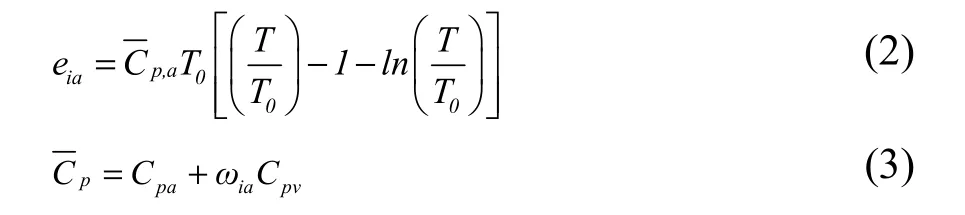

空氣側比?和空氣的平均比熱的計算分別如公式(2)和(3)所示[20]:

式中:

——空氣的平均比熱,kJ/(kg·K);

Cpa——干空氣在常溫下比熱,kJ/(kg·K);

ωia——空氣的含水量,g/kg;

Cpv——水蒸氣的比熱,kJ/(kg·K)。

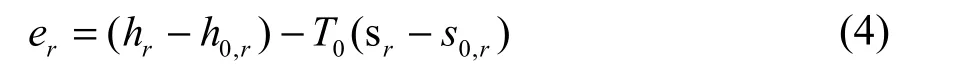

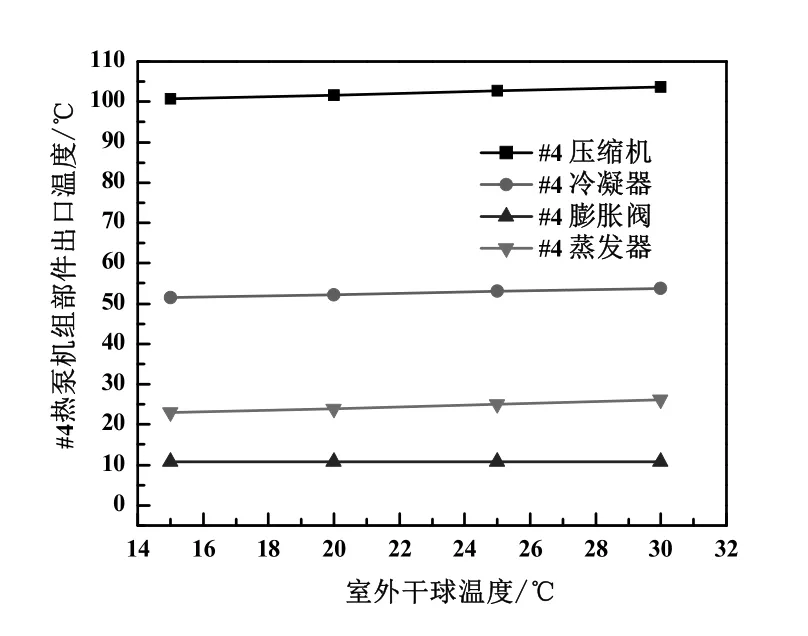

制冷劑側比?的計算如公式(4)所示[20]:

式中:

er——制冷劑側比?,kJ/kg;

hr、h0,r——制冷劑進出口焓值,kJ/kg;

T0——環境溫度,K;

Sr、S0,r——制冷劑側進出口比熵,kJ/(kg·K)。

熱泵機組各部件的?損失的計算公式為[20]:

式中:

Ex,loss,com、Ex,loss,cond、Ex,loss,evap和Ex,loss,exp——壓縮機、冷凝器、蒸發器和節流閥的?損失;

exr,in、exr,out——制冷劑進出口比?,kJ/kg;

exa,in、exa,out——空氣進出口側的比?,kJ/kg。

3 模擬計算結果及討論

3.1 室外空氣干球溫度對熱泵系統性能影響

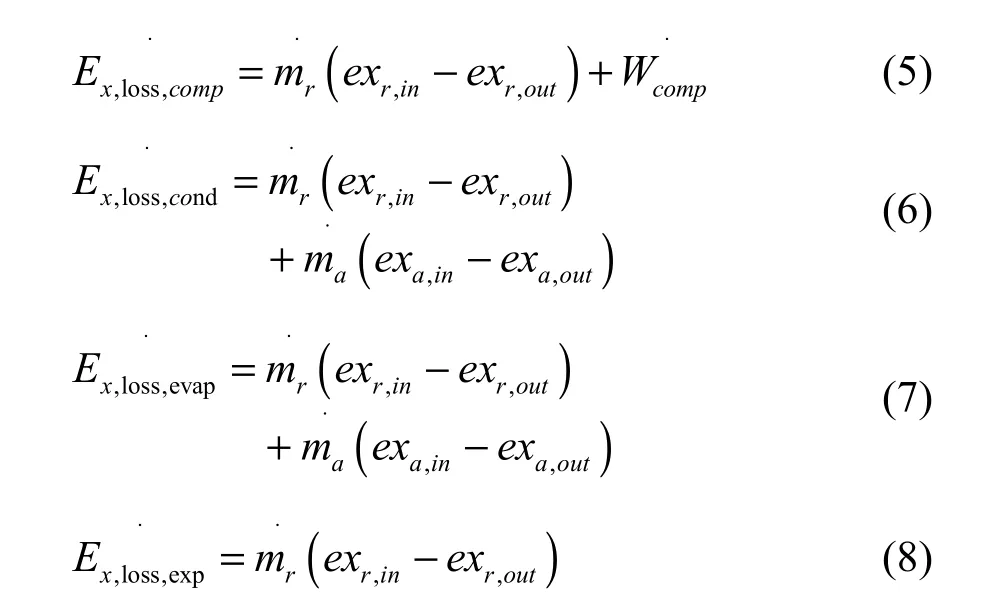

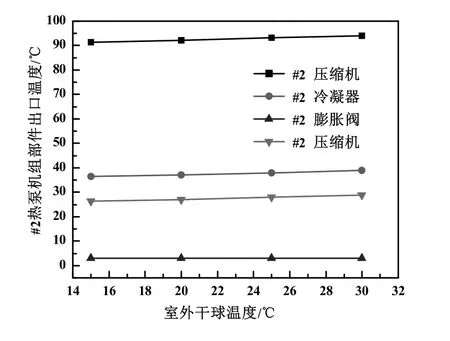

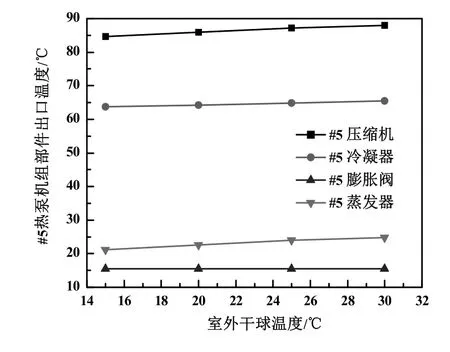

新風回風比例為定值時,溫度為15 ℃、20 ℃、25 ℃、30 ℃條件下的熱泵機組各部件的制冷劑出口溫度如圖3~7 所示。從圖中看出,#1~#5 熱泵機組的壓縮機制冷劑出口溫度范圍為84 ℃~103 ℃,冷凝器制冷劑出口溫度范圍為31 ℃~65 ℃,節流閥制冷劑出口溫度范圍為0 ℃~15 ℃,蒸發器制冷劑出口溫度在21 ℃~28 ℃之間。#1~#5 熱泵機組在不同新風溫度時都能夠實現平穩的運行,壓縮機、冷凝器、膨脹閥、蒸發器的出口制冷劑溫度變化較小。#1 熱泵機組的冷凝溫度最低,#5 熱泵機組冷凝溫度最高,這與熱泵機組的布置位置有關。流經#1 熱泵機組冷凝器的循環空氣溫度最低,同時,#1 熱泵機組的冷凝器中的制冷劑溫度最低;而#5 熱泵機組正好相反,流經#5 熱泵機組循環空氣溫度最高,#5熱泵機組的冷凝器制冷劑溫度最高。

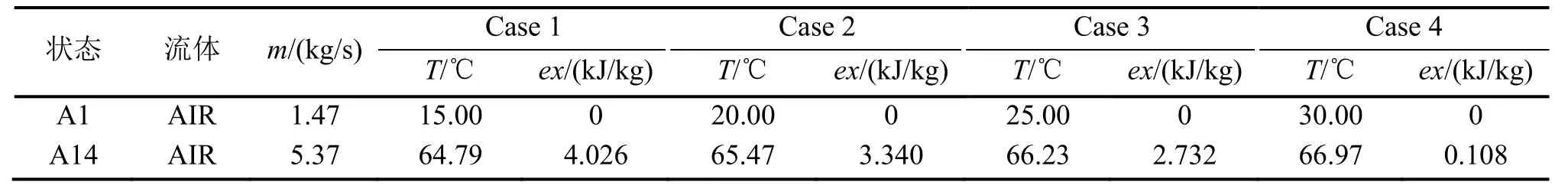

根據表1所示的模擬結果可以發現,室外氣溫降低,送風溫度會相應降低,在環境溫度為15 ℃時送風溫度能夠達到64.79 ℃,而室外氣溫為30 ℃時,送風溫度為66.97 ℃。4 種工況下送風的溫度都在64 ℃以上,且相對濕度低于10%,環境溫度對機組的影響較小,滿足機組穩定運行的要求。

圖3 #1熱泵機組各部件出口溫度隨室外氣溫變化

圖4 #2熱泵機組各部件出口溫度隨室外氣溫變化

圖5 #3熱泵機組各部件出口溫度隨室外氣溫變化

圖6 #4熱泵機組各部件出口溫度隨室外氣溫變化

圖7 #5熱泵機組各部件出口溫度隨室外氣溫變化

3.2 室外空氣干球溫度變化時熱泵機組的?變化

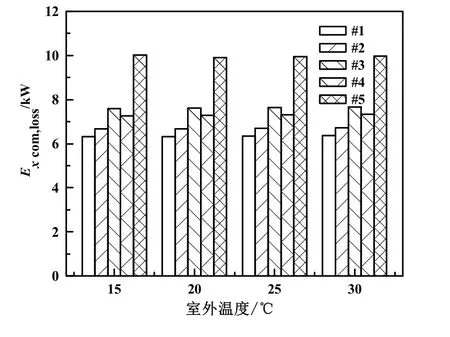

根據循環空氣經過熱泵機組的狀態參數變化和熱泵各部件的出口制冷劑溫度變化,對熱泵機組的蒸發器、冷凝器、節流閥和壓縮機進行熱力學第二定律的?分析。?損失可以分為壓縮機?損失、傳熱?損失和節流?損失。熱泵機組各部件的?損失計算結果如圖8~11所示。圖8所示為壓縮機的?損失,從圖中可以看出,在不同的室外空氣干球溫度下,壓縮機的?損失較小,最大變化率為1.3%。

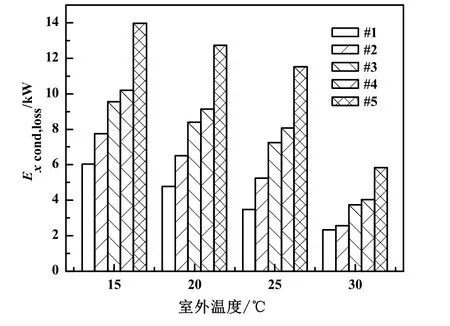

蒸發器和冷凝器?損失是熱泵機組中占比最大的傳熱?損失。熱泵機組的冷凝器和蒸發器?損失隨室外氣溫變化分別如圖9、10 所示。從圖9、10 中可以看出,#5 熱泵機組的冷凝器?損失最大,且隨著環境溫度的升高,冷凝器?損失降低;#1 熱泵機組的蒸發器?損失最大,隨著環境溫度的升高,#1~#3 熱泵機組蒸發器傳熱?損失增加,#4 熱泵機組的蒸發器傳熱?損失在20 ℃時達到最低,#5 熱泵機組的蒸發器?損失在25 ℃時達到最低。

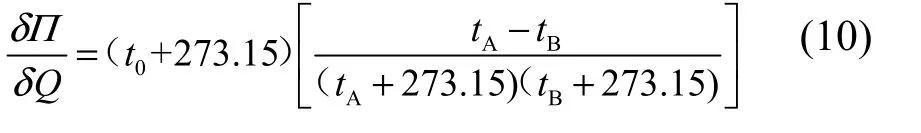

式中:

δΠ/δQ——單位熱量的傳熱?損失;

tA——熱流體溫度,℃;

tB——冷流體溫度,℃;

Δt——冷熱流體之間的溫差,℃。

圖8 各種熱泵機組壓縮機?損失隨室外氣溫變化情況

圖9 各種熱泵機組冷凝器?損失隨室外氣溫變化情況

圖10 各種熱泵機組蒸發器?損失隨室外氣溫變化情況

表1 模擬所得空氣的狀態參數變化

根據公式(10)對蒸發器和冷凝器進行?分析,在環境溫度T0為定值時,傳熱引起的?損失與ΔT和TA有關。參考制冷劑和循環空氣溫度的模擬結果,計算得出,在相同環境溫度條件下,從#1 熱泵機組到#5 熱泵機組的冷凝器的冷熱流體溫差逐漸增大,因此#5 熱泵機組的冷凝器傳熱?損失最大;對于相同熱泵機組來說,隨著環境溫度升高,冷凝器中冷流體空氣與熱流體制冷劑之間的溫差逐漸減小,因此冷凝器?損失降低。對于蒸發器?損失,在相同環境溫度條件下,從#1 熱泵機組到#3 熱泵機組的蒸發器的冷熱流體溫差逐漸減小,#1 熱泵機組的蒸發器冷熱流體溫差最大,因此,#1 熱泵機組的蒸發器的傳熱?損失最大;隨著環境溫度的升高,蒸發器中冷流體制冷劑與熱流體空氣之間的溫差增大,因此蒸發器?損失增加。對于#4、#5 熱泵機組的蒸發器?損失分別在20℃、25℃時達到最小值,主要由于在該條件下,蒸發器產生的冷量?為負值。

根據分析,可以從以下幾個方面減少蒸發器和冷凝器的傳熱?損失。

1)換熱器換熱系數不變時,可以通過增加換熱器的換熱面積來減少溫差TΔ ,進而減小換熱器的傳熱?損失,但會增加換熱器的投資成本,同時,還要考慮壓縮機回氣溫度不能過高。

2)為減少冷熱流體溫差TΔ ,通過調節節流閥開度等方式提高蒸發壓力從而來提高蒸發溫度,進而減少蒸發器的傳熱?損失;對于冷凝器來說,在放熱溫度滿足干燥要求的前提下可以通過降低冷凝壓力或壓縮機排氣過熱度的方法來降低冷凝溫度,進而減少冷凝器的傳熱?損失。

3)采用非共沸混合工質來代替原純工質。利用非共沸混合工質在相變時的溫度滑移溫來降低平均傳熱溫差TΔ ,減小傳熱?損失。

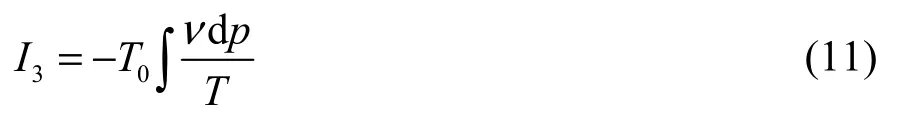

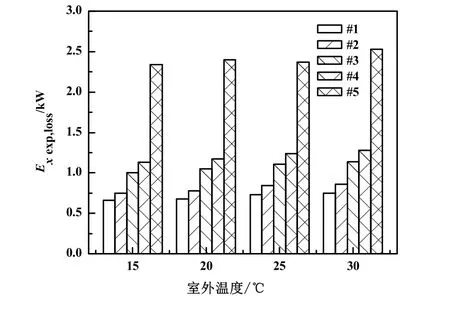

各熱泵機組節流閥的?損失隨室外氣溫變化情況如圖11所示。盡管節流閥在整個熱泵系統當中屬于較小的組成部件,但是對整個熱泵循環來說起到了非常大的作用。從圖11中可以看出,節流閥的?損失值較小,隨著室外氣溫的增加,從0.5 kW 增大到2.3 kW,這主要是由于節流閥前后的焓值基本不變,節流閥的絕熱節流過程中,其節流?損失主要是流體絕熱流動過程中摩擦引起的?損失。室外環境溫度變化對節流閥?損失影響較小,但#5 熱泵機組的節流?損失最大,與節流壓差最大有關,如公式(11)所示。

此外,從公式(11)中可以看出,在環境溫度T0一定時,節流?損失與制冷劑壓降溫度比dp/T有關,壓差越大節流?損失越大,因此可以通過減小壓差的方式來減少節流?損失,也就是增加并聯機組的個數,從而減小各機組的壓比。

圖11 熱泵機組節流閥?損失隨室外氣溫變化情況

4 結論

本文利用Aspen Plus 軟件建立了多機組并聯的熱泵系統仿真模型,并進行了?分析,根據模擬結果分析,獲得的主要結論包括:

1)對于各熱泵機組的冷凝器來說,#1 熱泵機組的冷凝器中的制冷劑溫度最低;#5 熱泵機組的冷凝器冷凝溫度最高;

2)熱泵換熱器?分析結果得出,在室外環境溫度在15 ℃~30 ℃時,#5 熱泵機組的冷凝器傳熱?損失最大,#1 熱泵機組的蒸發器的傳熱?損失最大;壓縮機、節流閥的?損失均隨著室外環境溫度升高而增大,冷凝器?損失隨室外環境溫度升高而降低;隨著環境溫度的升高,#1~#3 熱泵機組蒸發器傳熱?損失增加,#4 熱泵機組的蒸發器傳熱?損失在20 ℃時達到最低,#5 熱泵機組的蒸發器?損失在25 ℃時達到最低;

3)在保證壓縮機回氣溫度安全、冷凝器放熱溫度滿足干燥要求的前提下,可以采取適當增大換熱的換熱面積、增加并聯機組的個數、采用混合制冷劑等措施來降低傳熱引起的?損失。