基于調配效率的糖香料工藝流程設計

◎ 吳玉生,吳國忠

(廈門煙草工業有限責任公司,福建 廈門 361022)

傳統的糖香料調配中心一般都位于制絲車間內部,在配制工藝上,根據配方的要求,采用人工稱量各種原料,并倒入調制罐來實現香液、料液的混配與熬制,再采用管道輸送至現場對在制品進行加香或加料。2008年開始,國內已有卷煙企業將香料廚房獨立于制絲車間之外,在配制工藝上,根據配方的要求,將各種原料通過管道輸送至中間計量罐,通過計量罐底下的高精度秤實現對配方中各種原料重量的控制,最終通過管道把計量罐中的原料輸送到調制罐來實現香液、料液的混合配制,在完成配制后采用移動罐運送至現場加香加料點使用。在運行過程中,存在系統配制效率低、靈活性差、管路復雜、配料精度低等問題[1-2]。

1 系統設計

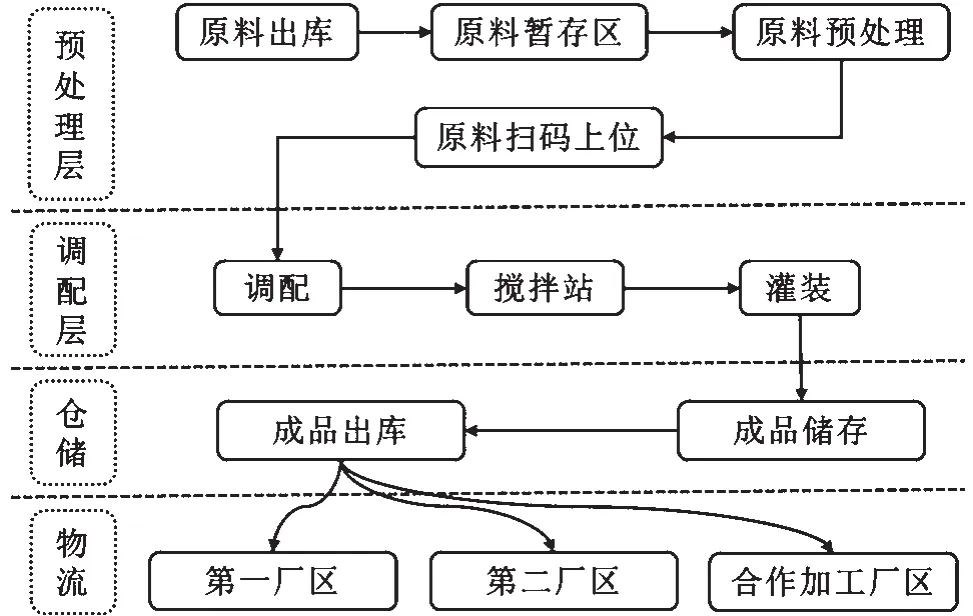

為實現糖香料多規格、精益化、敏捷性的生產需要,通過帶貨叉的移動穿梭車對調制罐進行取、放和運載,可實現原料出入罐、香基調配、料基調配、攪拌、灌裝、清洗烘干和空罐暫存各個工藝環節之間的點對點自由對接,柔性生產工藝流程如圖1所示,整個生產工藝流程分為預處理層、調配層、倉儲和物流。在預處理層和調配層采用帶貨叉的移動穿梭車對物料進行輸送及灌裝調度,提高整個調配系統的靈活性和生產效率。

圖1 生產工藝流程圖

在接收到生產管理系統遠程下達的生產計劃,或操作人員在接到上級生產指令后,如表1所示,在MES任務配方控制畫面中的“批次任務選擇表”選擇要調配的批次,系統根據生產計劃形成生產任務,如表2所示,系統自動按下達的配方,再結合原料儲存情況,自動生成原料補充計劃,自動計算所需各種原料的量并自動尋罐,再與所尋原料罐的儲量比對,如儲存量不足,則提示補足。

表1 批次任務選擇表

表2 批次生產任務表

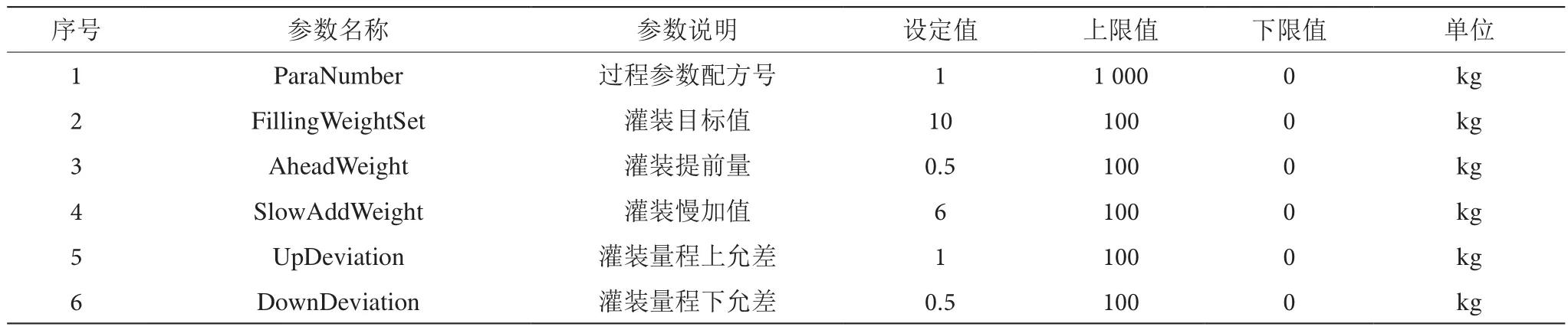

滿足配料用量后,系統自動下載配方參數列表中選擇配方對應的“設備參數”(見表3),并控制執行計量配料過程。配料采用高精度電子秤穿梭車配料工藝形式,穿梭車帶著調制罐既可在軌道上來回移動,也可通過穿梭車上貨叉將調制罐橫向移動。穿梭車移動位置的上方平臺布置原料罐,原料罐按九宮格形式8只一組呈正方形四邊布置,此8只原料罐出料口組成1個自動配制點。在每個配制點位上設置1臺高精度秤,以實現此調配點所需原料的計量。所有原料罐組成的配制點在穿梭車移動軌道的兩旁布置,這樣,通過穿梭車的移動就可將配方中需自動計量的原料收集。對于配方中的小用量或比較黏稠的原料,則通過穿梭車將罐體移動至人工配料點,由人工計量后加入,完成一個牌號的配制。人工配制點位和自動計量配制點布置一排,靠近人工配料區布置。

表3 設備參數表

從配料的工藝形式上,采用了高精度電子秤計量,系統單批配料精度比較高,其量程600 kg的檢定分度值達0.02 kg;量程300 kg的檢定分度值達0.01 kg。而且整個進、出料管路與高精度電子秤完全脫離,使整個配料過程不受外界因素的影響。結合計量的高精度,控制閥門也采用精確控制原料流量的比例調節閥。比例調節閥上裝有可任意控制閥門開度的控制儀,調節閥的閥體則采用出料流量與閥門開度成比例的閥芯,達到原料出料的高精度,保證較高的計量精度。

2 應用效果

配料開始時,控制系統隨機選擇就近的料基或香基調制罐,在需要時可開啟人工選擇模式由人工指定調制罐配料。控制系統再根據配方要求控制穿梭車帶著調制罐在所需配制點移動。在所需配制點,配方中所需第一種原料出料,比例調節閥為最大開度,當接近目標值時,控制系統則控制調節閥減小開度,越接近目標值開度越小,只至最后達到目標值。第一種原料計量完成,接著開始所需第二種原料的計量,接著第三種。此配制點所需的全部原料計量結束,穿梭車則帶著調制罐移動到下一個所需配制點,收集此配制點的所需原料。在穿梭車將一個配料罐送到所需配料點任務完成后,穿梭車可以執行另一個配料罐送到所需的配料位置過程。這樣,理論上其設置有多少個配制點,在生產線上就能同時配制多少個牌號。在配制點間富余位置,設置有空罐位,在配制點發生沖突時用于調制罐的暫放。在非生產狀態,則用于空調制罐的存放。

調制罐在配制點間(或空罐位)轉運用一條軌道,料基和香基共用。在每條軌道上配置兩臺穿梭車,既提高了配料速度,也為在其中一臺發生故障時另一臺備用,確保生產的連續性。

3 結語

采用柔性化的工藝流程設計,通過帶貨叉的移動穿梭車對調制罐進行取、放和運載。①實現了原料出入罐、香基調配、料基調配、攪拌、灌裝、清洗烘干和空罐暫存各個工藝環節之間的點對點自由快速對接。②大幅提高了糖香料調配系統的運行效率,設置多少個配制點就可同時配制多少個牌號。解決了糖香料調配系統配制效率低、靈活性差、管路復雜等問題,對行業的糖香料調配中心建設具有十分重要的指導借鑒意義。

參考文獻:

[1]羅慶華,張福新.糖香料廚房送配料系統設計改進[J].中國設備工程,2017(6):62-63.

[2]田建英,王 翔.香料廚房吹掃清洗功能的改進[J].機械工程師,2012(2):78-79.