臺式重力分選機設計與試驗

王 旭,李小燕,王全喜,王春光,翟改霞

(1.內蒙古農業大學,呼和浩特 010019;2.中國農業機械化科學研究院 呼和浩特分院,呼和浩特 010010)

0 引言

重力分選是種子加工中的重要手段,主要是將種子按密度由小到大進行排列分級,密度最小的種子群生命力弱,被劃入輕雜去除,密度最大部分種子群中往往有石子類的重物,被劃入重雜去除[1-3]。重力分選機種類很多,按氣流作用于重力工作臺面的方式分為正壓式和負壓式,按工作臺面形狀分為三角臺面和矩形臺面[4-6]。目前,種子重力分選機設備大,主要是為了滿足大型種子公司和糧食加工的需要,針對小粒種子(如牧草種子、煙草種子、花卉種子)的小型重力分選機市場上還很少,僅有的幾種機型加工性能差,清機不方便,使用調整繁瑣[7]。為此,本文對臺式重力分選機進行了設計與試驗。

1 總體結構和工作原理

1.1總體結構

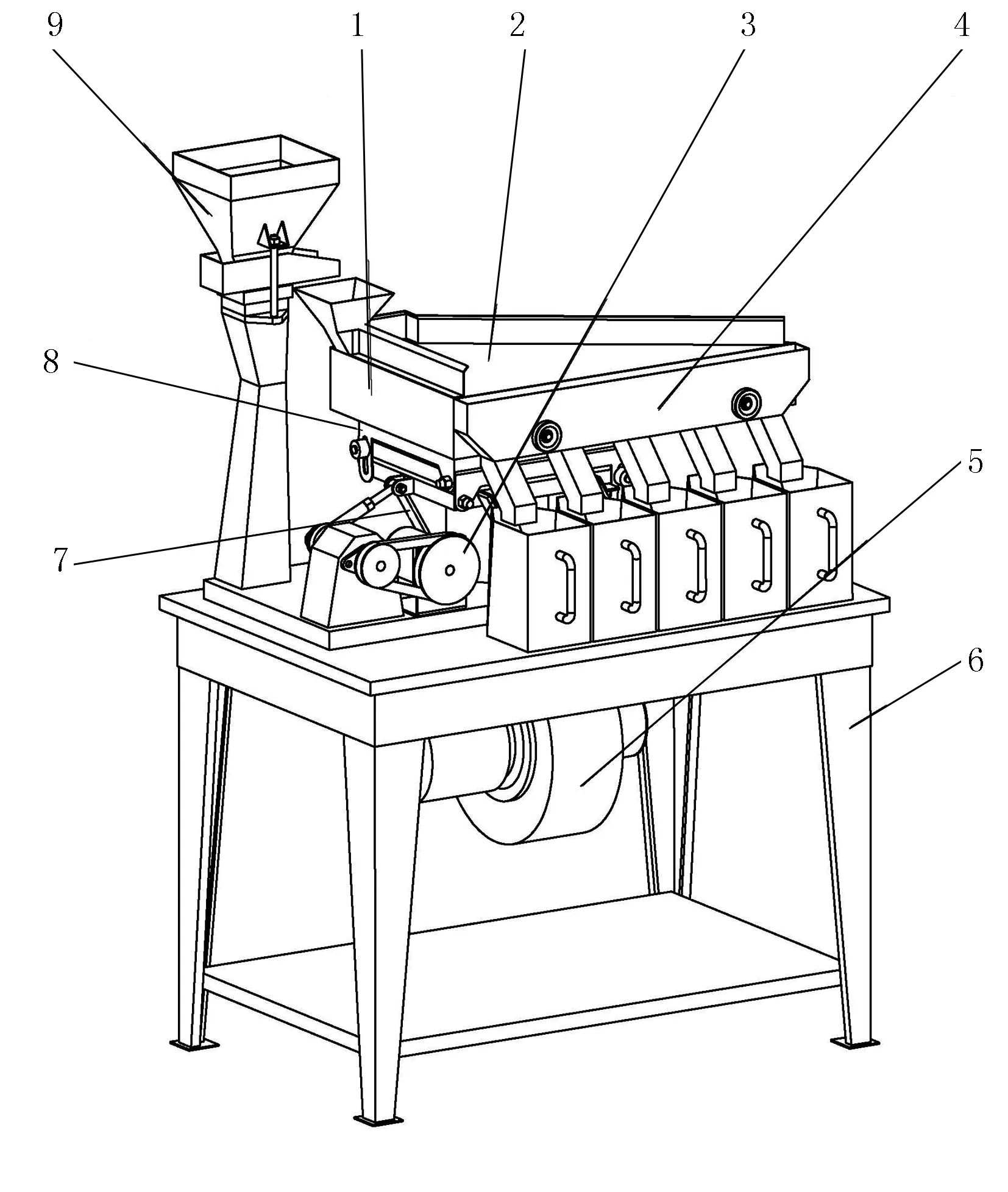

臺式重力分選機主要由振動箱體、三角臺面、振動系統、角度調節機構、送風系統、喂料裝置、出料系統、振動搖桿及機架等部分組成,如圖1所示。臺式重力分選機以機架為支撐,包含支撐臺面,在該臺面上固定有振動搖桿,搖桿的上端連接角度調節機構,角度調節機構上固定振動箱體,振動箱體內插裝三角臺面,三角臺面被出料裝置固定,在振動箱體的上部有喂料裝置。

1.振動箱體 2.三角臺面 3.振動系統 4.出料系統 5.送風系統 6.機架 7.振動搖桿 8.角度調節機構 9.喂料裝置

1.2工作原理

在一個具有振動給料器功能的篩網平面下,安裝有蜂窩狀的勻風系統,風機通過它將風均勻地分配給篩網平面的每一個角落,并由下向上通過篩網吹出。種子進入到篩網的上面,在沒風的情況下,被具有振動給料器功能的篩網從喂入點向前推送出去,但由于有風的作用,篩網上的大部分種子被按密度吹起不同高度,最重的種子沒有被吹起。這時,重種子被篩網從喂入點向前推送出去,輕的被吹起的種子則原地不動;由于篩網平面向垂直于振動方向向下傾斜,被吹起的種子就會在氣墊的作用下由高點飄移滑落到低點,種子就會根據被吹起離開篩網的距離的不同,在“振動給料器”和“漂移滑落”兩種運動機理的作用下,被按密度分離開來。

2 主要部件結構設計

2.1振動箱體

振動箱體是安裝三角臺面的容器,如圖2所示。振動箱體由箱框、臺面壓條、臺面擋條及進料口等部分組成。為了減輕質量和吸收振動,箱框整體為木質結構。振動箱體安裝在角度調節支架上,外形呈三棱柱形,內部有安放三角臺面的滑道,頂部設計了臺面壓條和臺面擋條,用于壓住三角臺面和阻擋加工物料外溢。箱框底部中央有孔與風機風道相通,為三角臺面提供正壓空氣流。進料口將喂料裝置落下的物料均勻輸送給三角臺面。

1.箱框 2.進料口 3.臺面壓條 4.臺面檔條

2.2三角臺面

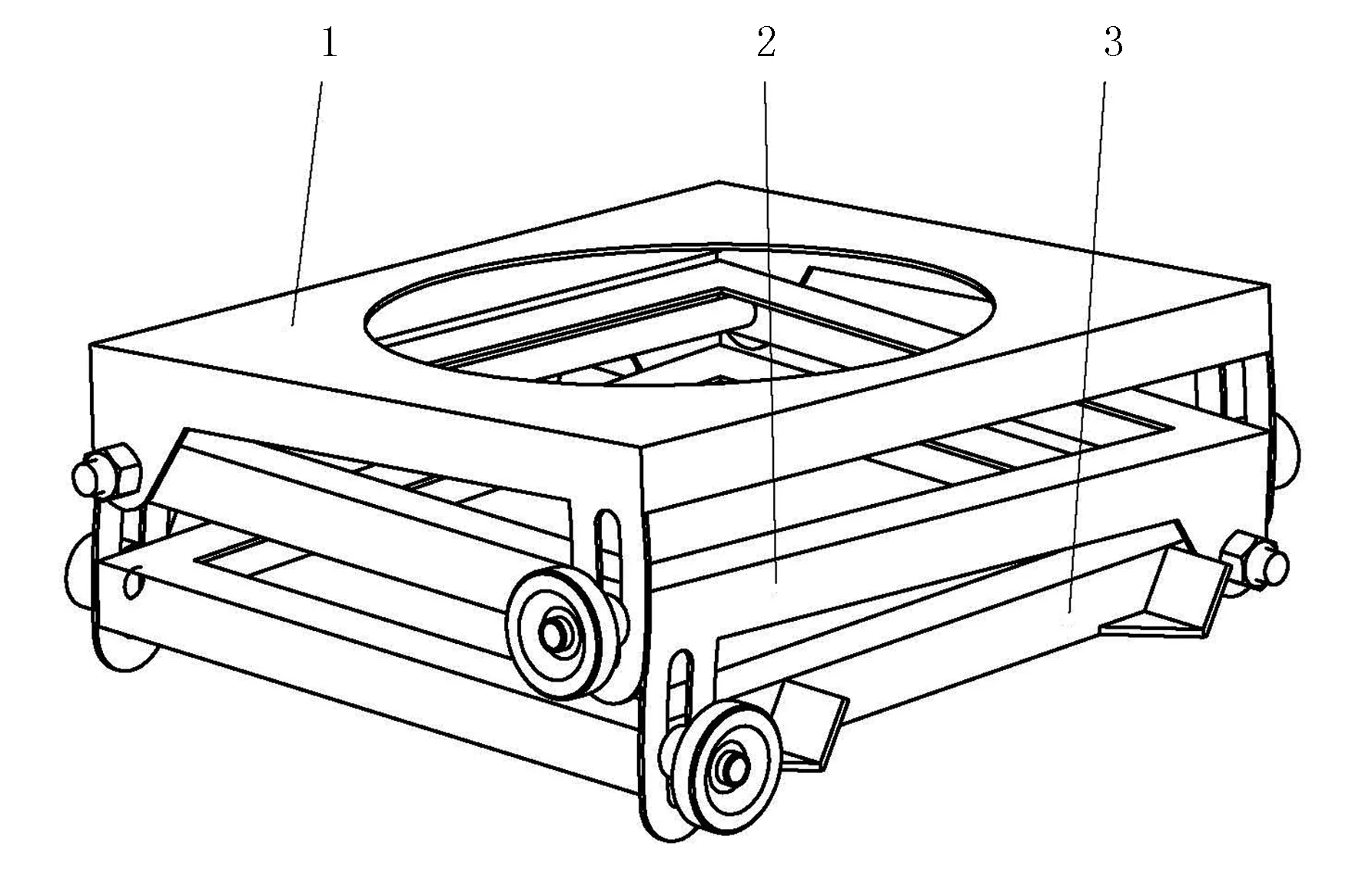

三角臺面與加工物料接觸,是重力分選機的工作臺面,如圖3所示。

1.勻風篩 2.臺面框 3.蜂窩結構條 4.編制網

三角臺面由臺面框、蜂窩結構、編制網及勻風篩等部分組成。基于振動箱體設計理念,臺面框為木質結構。三角臺面安裝在振動箱體的箱框滑道內,外形呈三棱柱形,內部設計有蜂窩結構。蜂窩結構的上部固定分選用的編制網,下部固定勻風篩。蜂窩結構和勻風篩共同承擔三角臺面上的出風方向和分布的均勻性。

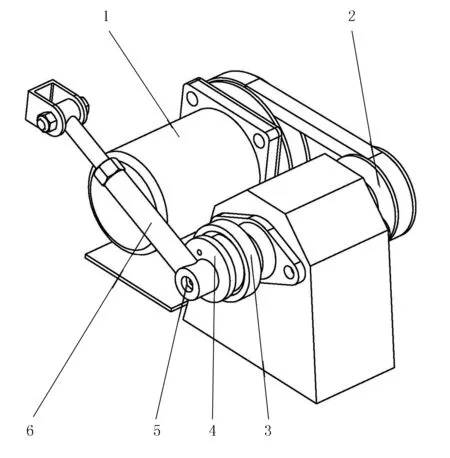

2.3振動系統

振動系統為重力分選機提供振動動力,如圖4所示。振動系統主要采用曲柄連桿結構產生振動,由電動機、皮帶輪、傳動軸、偏心輥、偏心套及連桿等部分組成。電動機動力通過皮帶輪傳給傳動軸,帶動偏心輥和偏心套旋轉,偏心套的輸出軸上連接連桿,偏心套的旋轉運動轉換成連桿的往復運動,連桿與角度調節機構下支架上的連接座相連,從而推動角度調節機構振動。

1.電動機 2.皮帶輪 3.偏心套 4.偏心輥 5.傳動軸 6.連桿圖4 振動傳動系統

2.4角度調節機構

角度調節機構支撐振動箱體,并為其提供縱向傾角(振動方向)和橫向傾角(水平垂直于振動方向)的調節。角度調節機構主要由上支架、中支架及下支架等組成,如圖5所示。上支架支撐在中支架上,振動箱體固定在其上面,完成橫向傾角調節任務;中支架支撐在下支架上,完成縱向傾角調節任務;下支架是角度調節機構的基礎,與傾斜的振動搖桿連接,其上的連接座與振動系統的連桿鉸接。

2.5送風系統

送風系統為重力分選機加工物料提供懸浮力,結構示意如圖6所示。送風系統由風機、出風管道、進風管道、帆布管道及風門等部分組成。由于需要穩定、連續、風壓較大的風力供給,風機選離心式,葉輪采用多葉片型,葉片外形為弧形,葉片向旋轉方向彎曲,角度向旋轉方向傾斜。風量大小通過風機出風管道上的風門進行控制。送風系統是固定連接,與振動系統的風道連接形式選用了軟連接的帆布管道。

1.上支架 2.中支架 3.下支架

1.帆布管道 2.出風管道 3.風機 4.進風管道 5.風門圖6 送風系統Fig.6 Air supply system

2.6喂料裝置

重力分選機正常工作的前提是喂料均勻,重力分選機的喂料裝置如圖7所示。

1.喂料斗 2.料門 3.振動給料器 4.支架 5.喂料支架

喂料裝置由喂料斗、料門、振動給料器及支架等部分組成。振動給料器上有振動料槽,振動料槽上方懸空安裝著喂料斗,喂料斗通過自身支架安裝在機架的喂料支架上。工作時,根據手動調節喂料斗出口處的料門開度和振動給料器振動量,實現喂料量大小的調節。

2.7出料系統

出料系統是將分選后的物料裝入不同容器的分料系統,如圖8所示。出料系統由分料器、料斗及固定連接件等部分構成。根據分選后物料密度的分布,將分料器設計成沿三角臺面出料邊均勻分布的5個出口,分料器具有分料和三角臺面固定壓板的雙重作用,與振動箱體的箱框通過固定連接件連在一起。工作時,料斗放在分料器的下面,經三角臺面分選好的物料經分料器流入各自料斗。

1.分料器 2.固定連接件 3.料斗

2.8機架

機架將全部工作部件和零件連接在一起,構成完整設備,如圖9所示。

1.喂料支架 2.支撐底 3.面板4.連接框 5.立支撐 6.下連接板

機架由喂料支架、支撐底板、面板、連接框、立支撐及下連接板等部分組成。機架整體呈四立方形。設備主要在室內工作,機架應簡單、輕巧。面板原料選用多層膠合板貼面,立支撐、連接框、下連接板、支撐底板和喂料支架原料選用冷軋鋼板。4個立支撐位于四角,上下分別與連接框和下連接板焊合。面板位于連接框的上面,并通過螺栓連接。支撐底板和喂料支架焊接在一起,安裝于面板中央。支撐底板上有固定木質振動搖桿的連接座。

3 試驗

3.1試驗條件

試驗物料為苜蓿種子,凈度為85%~88%,含水率為12%~13%。試驗前,臺式重力分選機進行空載運轉,根據設備使用說明書將設備調整到最佳狀態。

3.2試驗方案

對設備進行性能試驗,性能指標包括生產率、凈度、除輕雜率、除重雜率、獲選率、使用有效度及粉塵質量濃度。試驗分9個批次重復進行。待加工物料質量每次為(70±3)kg,通過喂料裝置的振動給料器控制設備單位時間的喂料量。振動給料器振頻調節旋鈕由小到大設置9個試驗刻度,加工完成時記錄每次試驗的純工作時間,記錄凈度分析樣品質量、凈度分析樣品凈種子質量、中間出口中好種子質量、輕雜出口中好種子質量、重雜出口中好種子質量及物料喂入口好種子質量,檢測粉塵質量濃度,記錄出現故障的時間。

3.3試驗方法

3.3.1生產率

稱量待加工物料的質量。從加工開始至加工結束時止,記錄純工作時間,按照NYT 372-2010計算生產率。

3.3.2凈度

圖7中,中間3個料斗為獲選凈種子。在中間3個料斗的混合物中取樣,用四分法分樣,按GB/T3543.3-1995計算凈度。

3.3.3獲選率、除輕雜率、除重雜率

圖7中,5個料斗同時接料30s左右,中間3個料斗為獲選凈種子,左端料斗為輕雜,右端料斗為重雜。用四分法分樣,按NYT 372-2010計算獲選率、除輕雜率及除重雜率。

3.3.4度電生產率

在測定生產率的同時,用電能表測定耗電量,按GB/T21158-2007計算度電生產率。

3.3.5使用有效度

在全部試驗的時間內,記錄各班次工作時間和各班次的故障時間,按NYT 372-2010計算使用有效度。

3.3.6粉塵質量濃度

按JB/T12341-2015重力式種子分選機、GB/T21158-2007種子加工成套設備,機具正常作業時測定。進出料口處為必測部位,此外可再選擇3個部位進行測定。選擇測點距機具或進出料口1m、距地面1.2m處,計算粉塵質量濃度的平均值。

3.4結果及分析

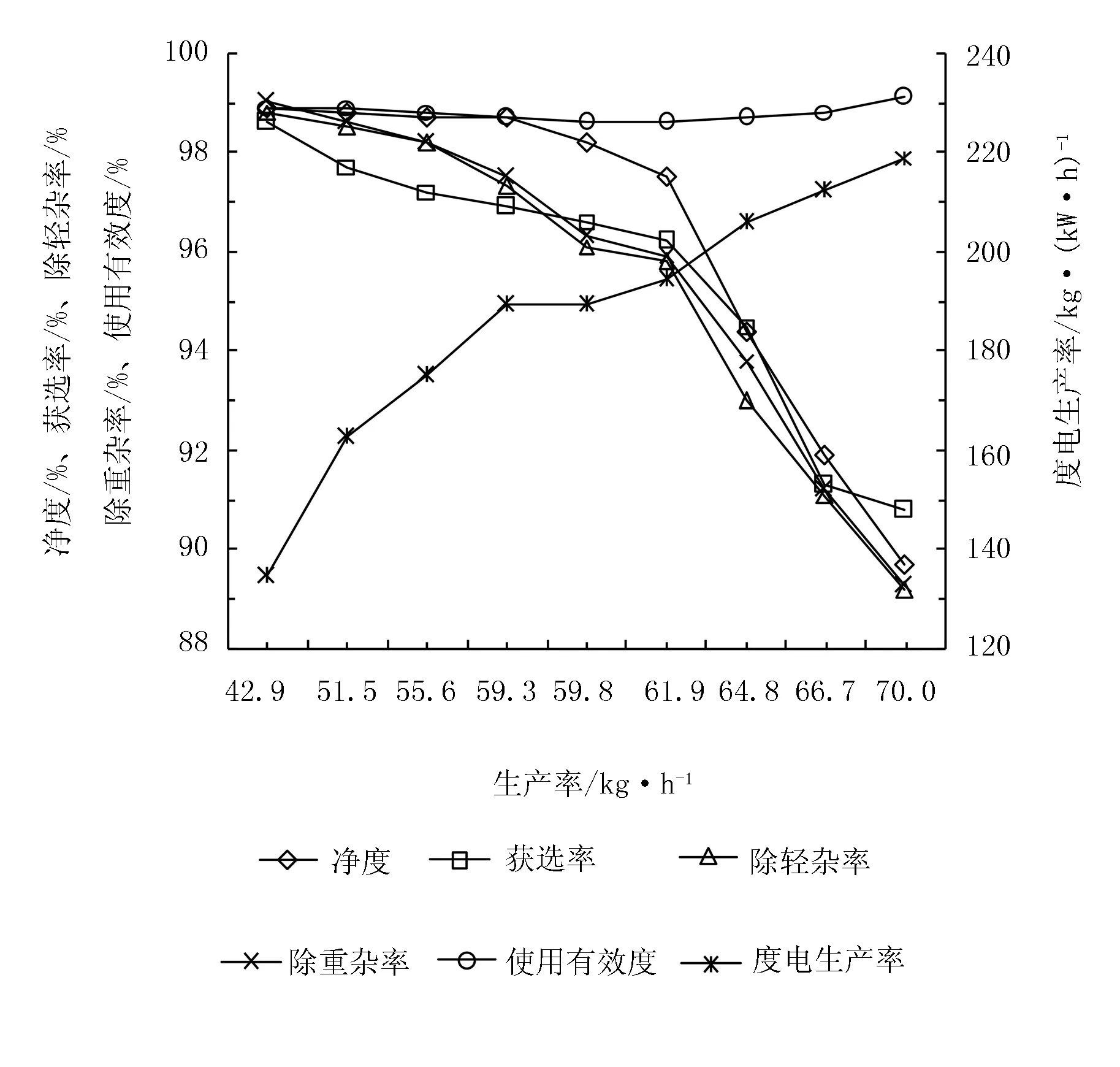

性能試驗數據匯總如表1、表2所示。生產率為橫坐標,凈度、除輕雜率、除重雜率、獲選率、使用有效度為縱坐標,繪制曲線如圖10所示。凈度為橫坐標,生產率、除輕雜率、除重雜率、獲選率、使用有效度為縱坐標,繪制曲線如圖11所示。獲選率為橫坐標,生產率、凈度、除輕雜率、除重雜率、使用有效度為縱坐標,繪制曲線如圖12所示。

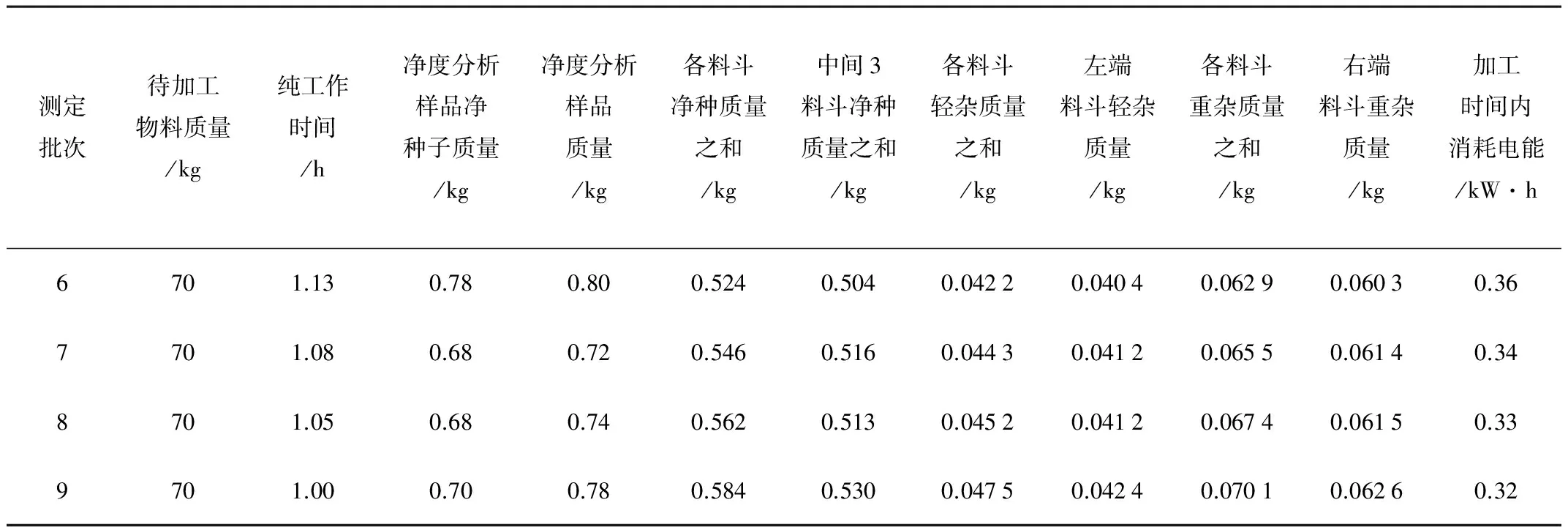

表1 性能指標測定結果

續表1

表2 性能指標測定結果

圖10 性能指標與生產率的關系曲線

圖11 性能指標與凈度的關系曲線

圖12 性能指標與獲選率的關系曲線

由圖10可以看出:①隨著生產率的增大,獲選率下降。其原因是:生產率增加物料在三角臺面上鋪層厚度增加,使得臺面振動頻率和風量都需要增加,導致有好種子被當成癟種子被吹向輕雜料口,密度與石塊接近的種子就會被卷入重雜中進入重雜料口。另外,生產率提高后,需要加大三角臺面出料方向的傾斜角度,使種子在臺面上移動速度加快,好種子與癟種子分離的時間隨之縮短,造成分離不徹底,好種子被當成雜質去掉。②隨著生產率的增大,成品凈度下降。生產率增加,物料在篩面上鋪層厚度增加,風力穿透種子層的能力下降,增大了輕的癟種子不能被風力吹向表層的幾率。另外,生產率提高后,種子在三角臺面上移動速度需要加快,使得癟種子移向輕雜出料邊的時間減少,混入好種子流的幾率增加。③隨著生產率的增大,度電生產率增加。在試驗的生產率范圍內,生產率增加時,種子加工線實際消耗的功率幾乎不增加,即加工線消耗功率沒有明顯變化。其原因是:加工線上需要電動機驅動的運動部件質量遠高于物料質量,物料量的微小變化對生產負荷影響不大,度電生產率與生產率可以近似正比關系。④使用有效度與生產率無關。

由圖11可以看出:凈度大于89.9%之后,隨著凈度的增大,生產率和度電生產率下降,獲選率沒有明顯變化,使用有效度與凈度無關。

由圖12可以看出:獲選率大于90.5%之后,隨著獲選率的增大,生產率和度電生產率下降,凈度、除輕雜率和除重雜率變化不顯著,使用有效度與獲選率無關。在生產率不變的情況下,可以通過降低獲選率來提高種子的凈度。其原理為:種子加工時,被沿三角臺面由輕到重排列,較輕的種子與輕雜混合在一起,較重的種子與重雜混合在一起,為了提高種子加工凈度,想去掉更多雜質,必然將更多的混在其中種子去掉,造成獲選率降低。從圖11和圖12綜合來看,當凈度和獲選率都要求較高時,可以采用降低生產率的方法來實現。

3.4.1生產率

由表2可以看出:生產率為42.9~70.0kg/h時,對應的種子加工凈度為98.9%~89.7%,種子獲選率為98.6%~90.8%,滿足設計要求,同時生產率也達到了不小于40kg/h的設計要求。

3.4.2凈度

生產率低于61.9kg/h時,各批次種子加工凈度穩定在97.5%以上(見表2)。提高種子的凈度是種子加工的重要目的。由于重力分選機的設計生產率為40kg/h,設備可以在清選負荷較低的情況下工作,種子清選的品質有保障。

3.4.3獲選率

生產率低于61.9kg/h時,各批次加工種子獲選率穩定在96.2%以上(見表2)。重力分選機在去除種子中雜質的同時,也會將好的種子作為雜質去除。獲選率是在種子加工過程中對種子損失情況進行有效評價的指標。重力分選機能夠有較高獲選率的原因是設備對物料密度差異區分的精度高,使輕雜和重雜中混入的種子數量少,最大限度地防止雜質的錯選,提高了種子加工的獲選率。

3.4.4度電生產率

生產率在42.9~70.0kg/h時,各批次加工度電生產率穩定在134.6kg/kW·h以上(見表2)。重力分選機上的風機是耗能的主要設備。風機耗能與葉輪轉速是立方的關系,降低轉速能有效節省能耗,所以在風壓滿足要求的情況下,采用了低轉速、多葉片的風機設計,節能效果明顯。

3.4.5除重雜率

生產率低于61.9kg/h時,各批次加工種子除重雜率穩定在95.9%以上(見表2)。重力分選機去除重雜原理是風力將種子吹離臺面,減少了種子對臺面的壓力,使種子對與臺面接觸緊密的重雜移動阻力減弱,這樣臺面振動使重雜移動到距離入口更遠的位置,從而重雜與種子分離。當生產率小時,物料需要的風力小(即風壓和風量都小),重雜被吹起的可能性減小,重雜與臺面接觸壓力增大,分離能力增強,除重雜率提高。

3.4.6除輕雜率

生產率低于61.9kg/h時,各批次加工種子除輕雜率穩定在95.8%以上(見表2)。重力分選機去除輕雜原理是:風力將輕雜吹離臺面,使得臺面振動對其上面的輕雜推送作用力消失,導致輕雜沿臺面振動方向的移動距離非常小,幾乎為零;由于臺面向出料方向傾斜,輕雜在風的作用下與下層物料或臺面的摩擦力減小或消失,很自然地由高點移動到輕雜出料口所處的地位,進入輕雜出料口。當生產率小時,物料需要的風力小(即風壓和風量都小),輕雜被吹起停在空中的可能性降低,輕雜靠自重下落速度加快,分離能力增強,除輕雜率提高。

3.4.7使用有效度

在試驗過程中,重力分選機使用有效度大于98.9% (見表2),滿足不小于98%的設計要求。重力分選機常見的故障是三角臺面上的種子均勻鋪滿狀態發生改變。其主要原因是:物料中含有粒徑小于和接近臺面篩網孔徑的雜質,落入振動箱體內和堵塞篩孔,造成臺面振動軌跡的改變和臺面篩網出風受阻,影響了物料正常的運動軌跡。為此,三角臺面使用的篩網是尼龍編制網,主要原因:一是孔徑小,阻斷了雜質的通過;二是柔軟、小的雜質不易卡在篩孔內。另外,尼龍編制網的摩擦因數高于金屬編織網,有利于與臺面接觸物料的推送,分選精度明顯提高。

3.4.8粉塵濃度

在試驗過程中,重力分選機粉塵質量濃度小于0.21mg/m3(見表2),滿足不大于0.25mg/m3的設計要求。重力分選機主要的粉塵源是進料口,因此在重力分選機上方配置了抽油煙機,避免灰塵擴散,降低了粉塵濃度。

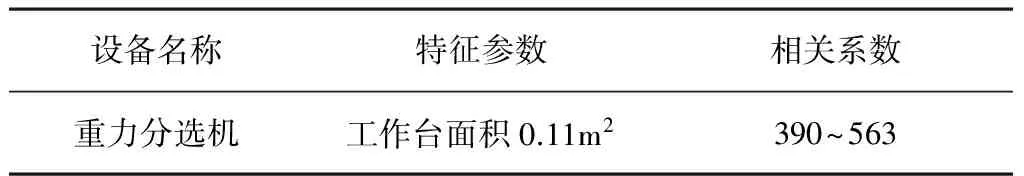

3.4.9相關系數的確定

重力分選機的生產率與設備特征參數有一定的相關性,在實際設備選型和使用中常被用來估算設備的生產率。經驗公式為

Ec=kQ

式中Ec—生產率(kg/h);

k—相關系數;

Q—特征參數。

試驗表明,重力分選機在凈度和獲選率滿足要求時,生產率為42.9~61.9kg/h。據此,可以在已知設備特征參數的情況下獲得設備的相關系數。重力分選機的特征參數是工作臺面積(0.11m2),推算其相關系數取值范圍是390~563,如表3所示。

表3 相關系數表

4 結論

1)采用臺式結構和可拆式三角臺面設計,滿足了加工臺面頻繁更換和清機方便的要求。另外,采用3層支架角度調節機構和雙偏心振動設計,能夠實現三角臺面的雙向傾角和振幅的調節。

2)三角臺面上部的編制網、中部的蜂窩結構及下部的勻風篩設計,滿足了臺面工作對出風方向和風量的要求。

3)臺式重力分選機凈度、輕雜去除率、重雜去除率及獲選率等性能指標高,使用可靠、有效,達到了設計要求,能夠滿足小粒種子重力分選的需要。

參考文獻:

[1]王全喜,張俊國,包德勝,等.牧草種子加工線設計與試驗[J].農業機械學報,2014,45(S1):113-118.

[2]王全喜,馬衛民,王振華,等.禾本科牧草種子收獲機設計與試驗[J].農業機械學報,2013,44(S2):96-101.

[3]王全喜,王德成,杜建強,等.牧草種子熱泵輔助型太陽能儲熱干燥設備設計與試驗[J].農業機械學報,2012,43(增刊):222-226.

[4]王全喜,王德成,翟改霞,等.苜蓿種子制丸的平底釜工作參數試驗[J].農業機械學報,2012,43(S1):59-62.

[5]王全喜,王培功.改善牧草種子加工過程中種子的流動性[C]//中國農業機械學會2003年學術年會論文集.北京:中國農業機械學會,2003.

[6]楊世昆,蘇正范.飼草生產機械與設備[M].北京:中國農業出版社,2009.

[7]王全喜,劉貴林.牧草種子加工成套設備關鍵問題研究[C]//紀念改革開放30周年首屆內蒙古農業機械化發展論壇文集.呼和浩特:內蒙古自治區農業機械學會,2008.

[8]王全喜. 油菜種子制丸工藝選擇與技術研究[D].北京:中國農業大學,2013.

[9]國家質量技術監督局.GB/T 2930.1~2930.11-2001 牧草種子檢驗規程[S].北京:中國標準出版社,2001.

[10]國家發展和改革委員會.JB/T10907-2008 牧草種子制丸機[S].北京:機械工業出版社,2008.

[11]工業和信息化部.JB/T7139-2011 牧草種子加工成套設備術語[S].北京:機械工業出版社,2001.

ID:1003-188X(2018)04-0091-EA