基于PWM信號的農用柔性底盤驅動與轉向協同控制特性試驗

瞿濟偉,郭康權,2※,高 華,宋樹杰,李翊寧,周 偉

?

基于PWM信號的農用柔性底盤驅動與轉向協同控制特性試驗

瞿濟偉1,郭康權1,2※,高 華1,宋樹杰3,李翊寧1,周 偉1

(1. 西北農林科技大學機械與電子工程學院,楊凌 712100; 2. 陜西省農業裝備工程技術研究中心,楊凌 712100; 3. 陜西師范大學食品工程與營養科學學院,西安 710119)

針對四輪獨立驅動獨立轉向的農用柔性底盤驅動轉向時需要同時打開和鎖緊電磁摩擦鎖的矛盾,該文提出一種基于脈沖寬度調制信號(pulse width modulation,PWM)的電磁摩擦鎖控制方法來實現偏置轉向軸機構的分時步進驅動和轉向,并利用自制偏置轉向軸試驗臺,采用雙因素試驗測試了PWM波頻率和占空比對偏置轉向軸電磁摩擦鎖脈沖鎖緊力矩的影響,采用三元二次正交旋轉組合試驗測試了分時步進驅動和轉向時頻率、占空比和輪轂電機轉速對轉向特性的影響。雙因素試驗結果表明:頻率、占空比及其交互作用對脈沖鎖緊力矩均有極顯著影響(<0.01);在頻率4~24 Hz、占空比20%~80%時,鎖緊力矩變化范圍為6.822~40.046 N·m;旋轉組合試驗結果表明:頻率、占空比、兩者交互作用及輪轂電機初始轉速對分時步進轉向時轉向平均角速度均有顯著影響(<0.05),轉向平均角速度隨占空比和輪轂電機初始轉速增大而減小,隨頻率增大而緩慢增大,在頻率4~24 Hz、占空比20%~80%、初始轉速30~120 r/min時,轉向平均角速度變化范圍為0~0.514 rad/s。該結論可為農用柔性底盤驅動與轉向協同控制提供參考。

農業機械;運輸;控制;柔性底盤;PWM技術;偏置轉向軸;驅動與轉向;協同控制

0 引 言

目前國內溫室、農業倉儲設施等狹小封閉農業環境急需運動靈活且無污染的動力機械[1-4]。農用柔性底盤是一種四輪獨立驅動獨立轉向電動底盤,該底盤采用輪轂電機的轉向軸與輪胎回轉平面偏置的偏置轉向軸機構,將傳統底盤的轉向機構和驅動機構合二為一,使柔性底盤靈活地實現直行、橫行、斜行及原地回轉等運動形式,便于狹小封閉環境運行作業[5-7]。為了使輪轂電機的驅動力矩能夠傳遞到車架,該底盤在偏置轉向軸上設置一電磁摩擦鎖[8],驅動時鎖緊電磁摩擦鎖,轉向時打開電磁摩擦鎖。但是,當需要驅動和轉向同時進行時,便出現矛盾。課題組前期主要進行了柔性底盤固定姿勢運動的動力學特性[9]及控制策略[10]研究,未涉及驅動與轉向同時進行的運動控制。所以解決此矛盾的方法是柔性底盤運動控制中需要研究的重要問題之一。

在農業領域,輪式移動機械轉向系統特性對其工作性能有重要影響[11]。目前關于輪式移動機械轉向系統的研究主要針對轉向靈活性、轉向精度及轉向穩定性等展開[12-14]。房素素等[15]開發了一種線控液壓轉向系統,采用電磁比例伺服閥控制轉向油缸,保證大動力輸出的同時仍具有較好轉向靈活性;張聞宇等[16]提出了摩擦輪式拖拉機轉向驅動系統,以平行四連桿結構作為驅動機構,減少了轉向響應時間。魯植雄等[17]開發了雙通道PID轉向控制策略,降低拖拉機線控液壓轉向跟隨誤差;張京等[18]基于PID算法設計了轉向電機控制策略,提高了農用輪式機器人四輪協同轉向控制精度;劉軍等[19]將線控轉向和GPS/INS組合導航技術結合,并利用轉向電機滑模變結構控制提升了系統抗干擾能力。上述底盤很多具有大動力輸出,因結構不同研究重點也各不相同。國外也有諸多研究,如文獻[20]研究了基于加速度傳感器的農業機器人轉向模型,實現了慣性導航中轉角的獲取。Oksanen等[21]研究了4個非對稱液壓缸引導拖拉機各輪轉向的控制策略,實現了無桿轉向,使得轉向更加輕便;Tabile等[22]設計了一種農業移動機器人,采用轉向電機結構并結合GIS技術,提升了其在復雜農業環境的綜合工作性能。Ettefagh等[23]基于遺傳算法和人工神經網絡,對現有的四桿轉向機構進行綜合優化,減小了轉向誤差。綜上可知,傳統底盤的轉向控制大多涉及機械、液壓助力轉向和電機轉向[24-27],其轉向系統完全獨立于驅動系統,不存在轉向與驅動協調的矛盾。

本文研究的偏置轉向軸機構,轉向與驅動動力均源自輪轂電機[28],電磁摩擦鎖雖使轉向與驅動不能同時刻進行,但為轉向與驅動協同進行提供了條件。故本文提出了一種基于脈沖寬度調制信號(pulse width modulation,PWM)的電磁摩擦鎖控制方法,使偏置轉向軸能夠分時步進驅動和步進轉向,實現轉向與驅動的協同,有望克服上述矛盾。為此,在自制偏置轉向軸試驗臺上搭建測試系統,進行了模擬測試,以期獲取偏置轉向軸機構驅動與轉向協同控制特性參數,為柔性底盤的運動控制提供依據。

1 驅動轉向協同控制原理

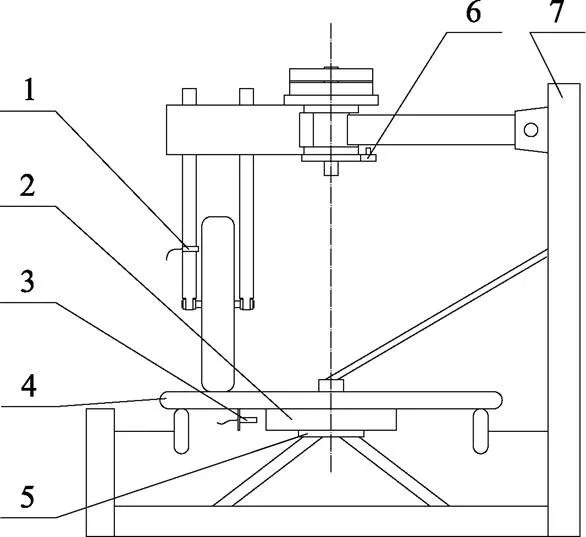

本文研究的農用柔性底盤由4個相對獨立的偏置轉向軸機構組成[29](圖1)。其中電磁摩擦鎖定片4、偏置轉向軸5及車架6三者固連,動片3與偏置臂2固連。定、動片吸合時,輪轂電機1的驅動力驅動車架6,定、動片釋放則使偏置臂2轉向。

1. 輪轂電機驅動輪2. 偏置臂 3. 電磁摩擦鎖動片 4. 電磁摩擦鎖定片 5. 偏置轉向軸 6. 車架

為使驅動與轉向協同進行,本文采用電磁摩擦鎖不斷吸合與釋放的方法來實現柔性底盤分時步進驅動與步進轉向。PWM信號高電平時電磁摩擦鎖吸合,輪轂電機驅動車架;低電平時電磁摩擦鎖釋放,輪轂電機繞偏置軸轉向;在連續PWM信號下,則可實現輪轂電機驅動輪分時步進式驅動與轉向。如圖2a所示,在PWM頻率(周期為)和輪轂電機轉速不變時,占空比大時,使偏置轉向軸每步轉動角度1小,故轉到目標角0所需步數多,轉向時間1長;占空比小時,使每步轉動角度2大,故轉到同一角度0所需步數少,轉向時間2短。故占空比越小,轉向越快。

由以上分析,在輪轂電機轉速不變條件下,偏置轉向軸驅動轉向需滿足以下條件:

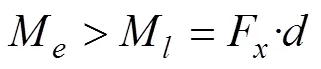

1)電磁摩擦鎖吸合時的鎖緊力矩大于輪轂電機對車架的驅動力矩M,才能使輪轂電機的驅動力傳遞到車架。如圖2b所示,輪轂電機驅動時受到地面對輪胎的反作用力F,即

2)頻率和占空比的組合應能夠使電磁摩擦鎖分時釋放,才能使輪轂電機繞偏置軸步進轉動,進而實現步進轉向。

因此,本研究的關鍵在于探明頻率、占空比及輪轂電機轉速等參數對電磁摩擦鎖鎖緊力矩和偏置轉向軸機構轉向平均角速度的影響規律。

注:δ0為目標角度,(°);D1為較大的占空比,%;D2為較小的占空比,%;δ1代表D1時每步轉動角度,(°);δ2代表D2時每步轉動角度,(°);t1代表占空比為為D1時轉動δ0角度所需時間,s;t2代表占空比為D2時轉動δ0角度所需時間,s;T為PWM周期,s; Me為鎖緊力矩,N·m;Fx為地面切向反作用力,N; d為偏置距離,m。

2 試驗方案

2.1 試驗因素及取值范圍

通過前期試驗發現,影響鎖緊力矩的因素有:PWM頻率、占空比及電磁摩擦鎖驅動電壓,其中電磁摩擦鎖驅動電壓與鎖緊力矩呈線性關系[10];影響轉向平均角速度的因素有頻率、占空比和輪轂電機初始轉速。故本試驗選取頻率、占空比以及輪轂電機初始轉速為試驗因素。

1)頻率:電磁摩擦鎖存在吸合響應時間t和釋放延遲時間t,因此在一定頻率下,電磁摩擦鎖對PWM脈沖控制信號寬度的分辨存在一個最小值[30],頻率需低于某臨界值f,電磁摩擦鎖才能出現開關特性[31]。通過測試電磁摩擦鎖電流方法獲得t與t分別為19.12 ms與12.13 ms。依據式(2)[32]

可計算出頻率上限為24 Hz;由于頻率低于4 Hz時,釋放時轉向慣性沖擊大,故選取PWM頻率4~24 Hz。

2)占空比:通過大量電磁摩擦鎖鎖緊力矩檢測預試驗發現,占空比在80%以上,電磁摩擦鎖出現一直鎖緊狀態,無法轉向。占空比在20%以下時,電磁摩擦鎖鎖緊時間太短,無法傳遞驅動力矩;故選取占空比為20%~80%。

3)輪轂電機初始轉速:農用柔性底盤為低速運動底盤,行駛速度在3.6 m/s以內[10],依據運動學公式=2π(為輪轂電機轉速,為輪胎半徑),3.6 m/s對應的輪轂電機轉速為120 r/min,考慮初始轉速不可能太低,參考Song等[33]的研究,輪轂電機初始轉速取30~120 r/min。

2.2 試驗方法及裝置

2.2.1 電磁摩擦鎖鎖緊力矩檢測

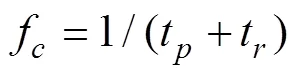

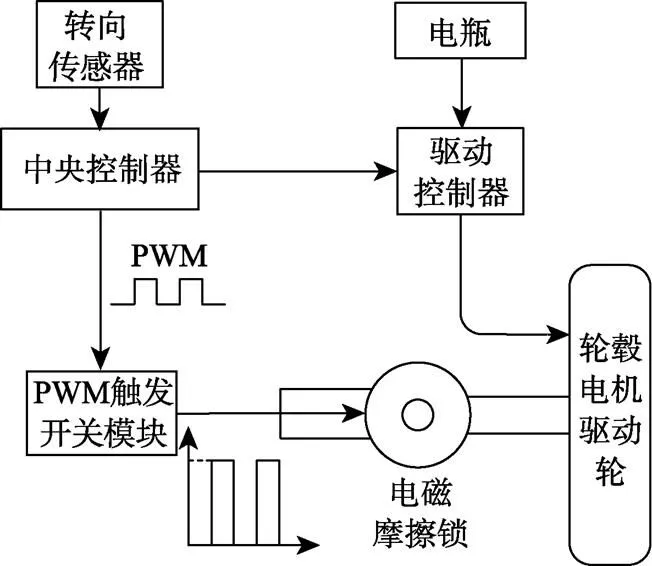

若以輪轂電機為動力檢測鎖緊力矩,只能測出輪轂電機對車架的驅動力矩,由式(1)知,而此驅動力矩會小于鎖緊力矩,故要測出鎖緊力矩特性,必須用外在動力為牽引才可測出鎖緊力矩峰值,故本文以液壓升降臺為動力牽引。偏置轉向軸機構控制系統如圖3所示,中央控制器輸出PWM信號給PWM觸發開關模塊,開關模塊輸出矩形脈沖電壓作用于電磁摩擦鎖,使電磁摩擦鎖處于間歇吸合工作狀態;然后啟動液壓升降臺勻速牽引圖4a所示的鋼絲繩,使其勻速水平拉動自制偏置轉向軸試驗臺[9]上“L”形杠桿2的牽引端轉動,杠桿中間通過力傳感器1(TJL-1,蚌埠天光傳感器公司,0~500 N,靈敏度1.33 mV/V)垂直拉動偏置臂(圖4a),牽引過程中車輪等的阻力被校正清除。試驗中偏置臂最大轉動角度40°,轉動速度約0.1 rad/s。用研華工控機(610H,研華科技公司)及數據采集卡(USB7648B,中泰研創科技公司)采集數據,測得牽引力F,得到電磁摩擦鎖鎖緊力矩M(圖4b)。

圖3 偏置轉向軸機構控制系統簡圖

1.力傳感器 2.“L”形杠桿 3.鋼絲繩 4.多圈電位器

1.Force sensor 2.“L”shaped lever 3.Wirerope 4. Multi turn potentiometer

注:F為鋼絲繩拉力,N;F為力傳感器拉力,N;F為支持力,N;M為鎖緊力矩,N·m;為偏置距離,m。

Note:Fis pulling force of wirerope,N;Fis pulling force of force sensor, N;Fis support force, N;Mrepresents tightening torque, N·m;is off-centered distance, m.

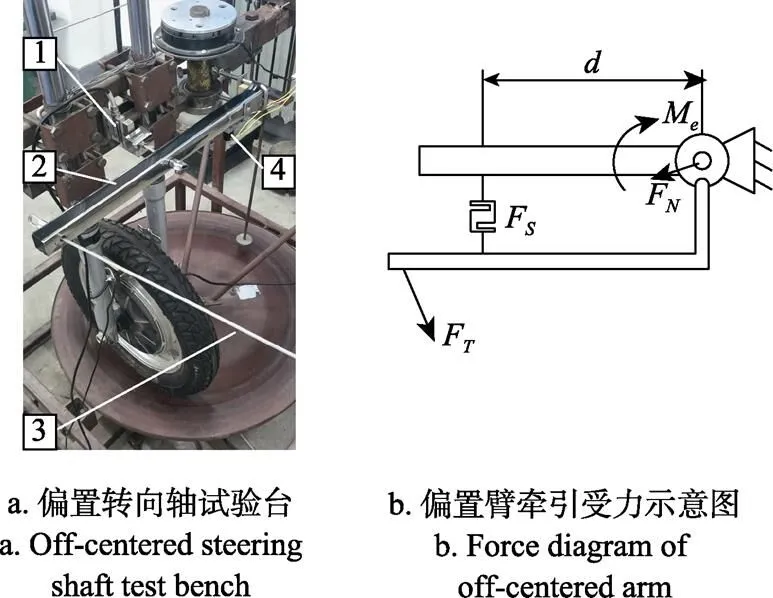

圖4 試驗臺實物圖與偏置臂牽引受力分析圖

Fig.4 Object of test bench and force diagram of off-centered arm

2.2.2 轉向平均角速度檢測

采用偏置轉向軸試驗臺,以輪轂電機為動力進行單輪轉向測試,檢測PWM信號控制下偏置轉向軸的轉向平均角速度特性。如圖5所示,啟動偏置軸試驗臺的輪轂電機和水平轉盤,依據轉速傳感器1、2(D046,龍戈電子,0~1 000 r/min)顯示的轉速,通過控制器調節水平轉盤與輪轂電機同速,因水平轉盤與輪轂電機的接觸處到各自回轉中心距離相等,故切線速度相同,模擬出勻速直線行駛狀態。在此狀態下,由控制器給輪轂電機一方向盤信號,使其相對水平轉盤加速,使偏置臂轉動,轉向目標角度為30°。精密多圈電位器(22HP-10,日本SAKAE公司,0~5 kΩ)檢測偏置臂轉動角度,數據采集系統的時鐘獲取轉向時間,進而計算出轉向平均角速度。

1. 轉速傳感器1 2. 轉盤電機 3. 轉速傳感器2 4. 水平轉盤 5. 制動盤 6. 多圈電位器 7. 支架

2.3 試驗設計

設計了雙因素五水平試驗測試頻率和占空比對鎖緊力矩的影響,頻率取4、9、14、19、24 Hz,占空比取20%、35%、50%、65%、80%,各5水平、共25組試驗,每組重復5次取均值。

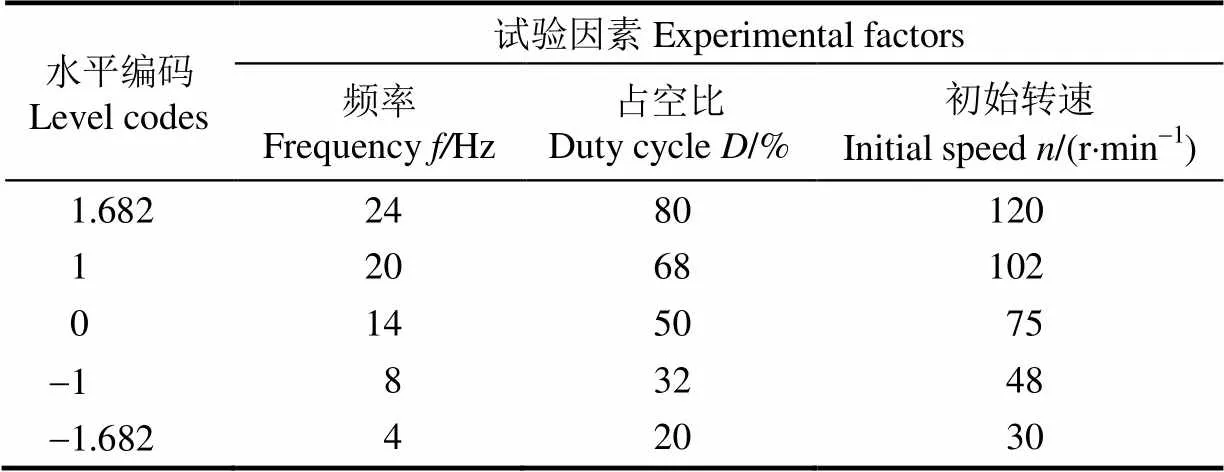

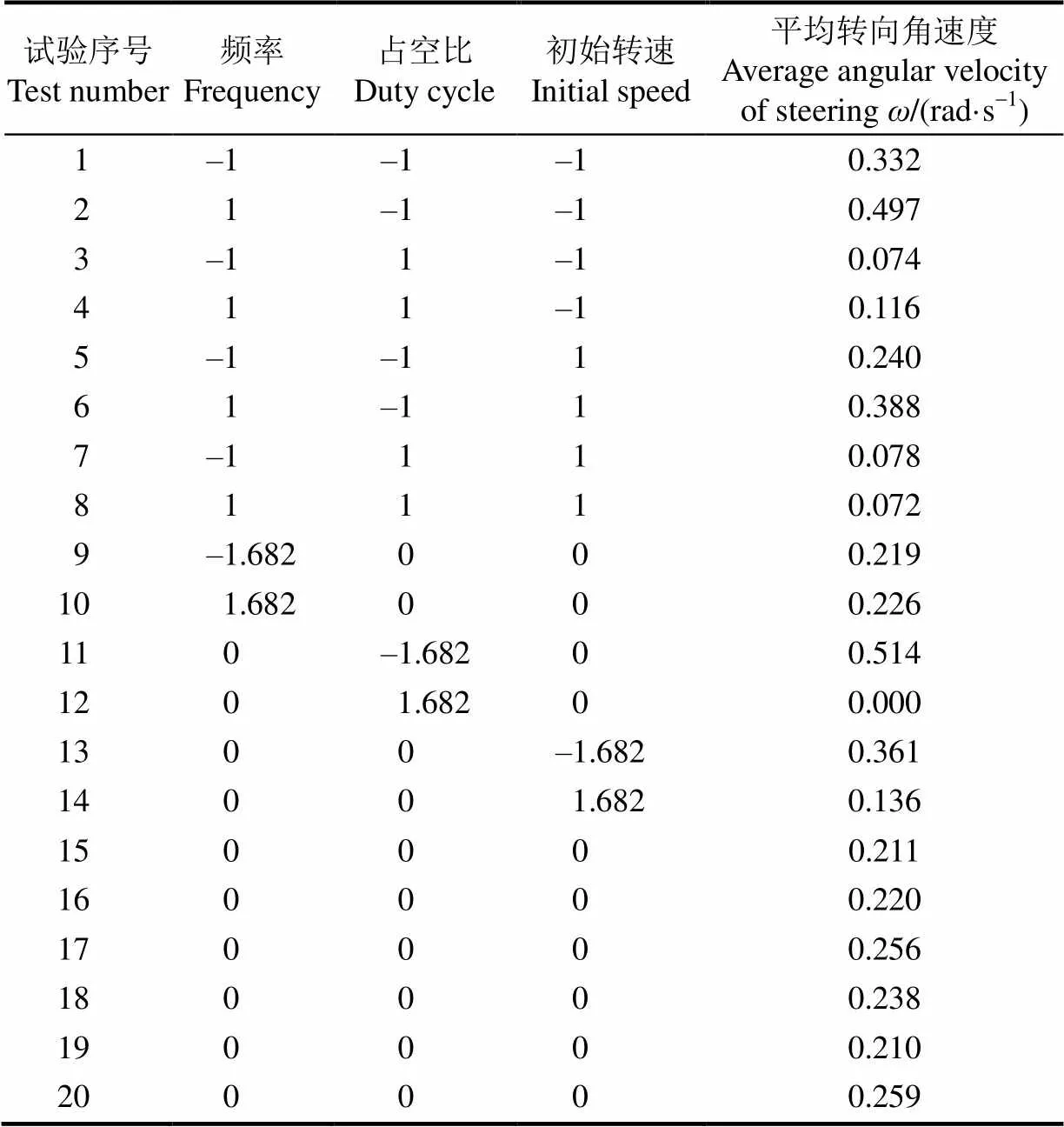

設計了三元二次正交旋轉組合試驗測試頻率、占空比和輪轂電機轉速對轉向平均角速度的影響,其因素水平編碼如表1所示。共20組試驗,每組重復5次取均值。

表1 試驗因素與水平編碼

3 結果與分析

3.1 電磁摩擦鎖鎖緊力矩測試結果分析

3.1.1 試驗結果方差分析

利用SPSS軟件進行進行方差分析的結果如表2所示。頻率、占空比以及兩者交互作用皆對鎖緊力矩有極顯著影響(<0.01)。同時可以判斷占空比頻率以及頻率和占空比交互作用對鎖緊力矩影響程度排序為:。

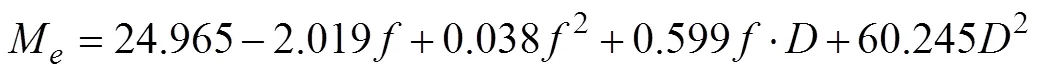

利用SPSS軟件進行回歸分析,首先將各因素的二次項以及交互項轉換為一次項,即將非線性回歸轉換為線性回歸,得出線性回歸方程后再轉為非線性方程[34]。本文用逐步回歸方式,得到回歸模型如式(3)所示,決定系數2=0.955,可見擬合相關程度較高,可用于預測電磁摩擦鎖鎖緊力矩在不同PWM波頻率和占空比下的變化情況。

表2 電磁摩擦鎖鎖緊力矩試驗結果方差分析

3.1.2 頻率和占空比對鎖緊力矩的影響

試驗過程中,不同頻率與不同占空比組合下的電磁摩擦鎖鎖緊力矩及轉角動態變化趨勢相似。舉其中一例如圖6a所示,在頻率4 Hz、占空比50%的PWM控制下,用液壓升降臺牽引偏置臂轉動,電磁摩擦鎖鎖緊力矩呈脈沖狀態,偏置轉向軸轉角呈階梯式增大。脈沖峰值保持在30 N·m上下。

不同頻率與占空比下鎖緊力矩峰值變化如圖6b所示。占空比在20%~80%范圍內,鎖緊力矩隨著占空比的增大而增大。在占空比為80%時,電磁摩擦鎖鎖緊力矩峰值基本不隨頻率變化,保持在40 N·m上下;當占空比65%~35%時,鎖緊力矩先隨頻率增大而下降;當占空比為20%時,鎖緊力矩隨頻率增大下降到一定值后,接近不變。

總體上看,24 V額定電壓下,在頻率4~24 Hz、占空比20%~80%時,鎖緊力矩變化范圍為6.822~ 40.046 N·m,由圖6可知,通過改變頻率和占空比組合,可實現鎖緊力矩與輪轂電機驅動力矩的匹配并使偏置臂步進轉向。

3.2 偏置轉向軸機構轉向平均角速度測試結果分析

3.2.1 旋轉組合試驗結果及分析

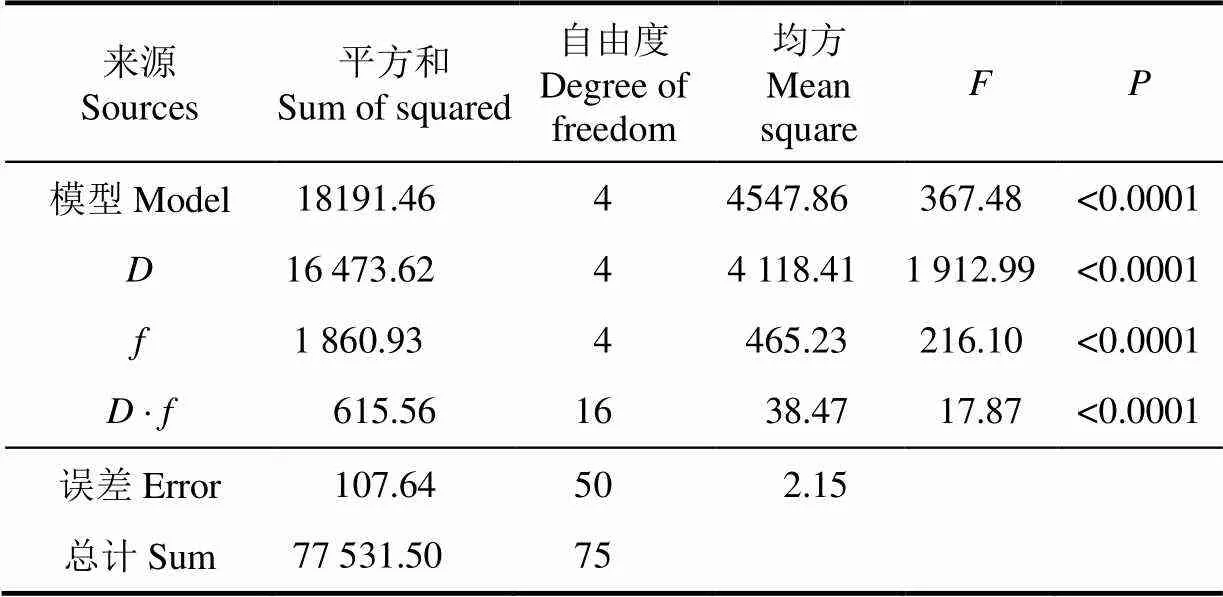

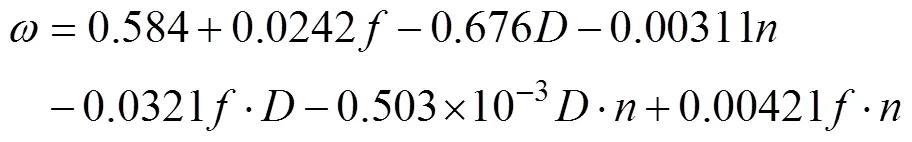

轉向過程中,通過獲取轉角從0~30°所用時間,計算出平均轉向角速度如表3所示。通過Design expert對表3的試驗結果進行三元二次回歸分析,建立轉向平均角速度與各個試驗因素的回歸模型方程為

回歸模型的方差分析如表4所示,由表4可知回歸模型是極顯著的(P<0.01);且失擬項不顯著(P>0.05),信噪比為25.255,大于4,可見模型較好,能夠用來預測偏置轉向軸機構轉向平均角速度在不同頻率、占空比及輪轂電機初始轉速時的變化情況。

表3 轉向平均角速度旋轉組合試驗方案及結果

同時由表4可看到,對于轉向平均角速度,占空比、初始轉速的影響均極顯著(<0.01),頻率、頻率與占空比交互作用影響顯著(<0.05),其他交互作用的影響不顯著(>0.05),各因素對轉向平均角速度影響的主次順序為:占空比、初始轉速、頻率與占空比的交互作用、頻率。

表4 轉向平均角速度回歸模型方差分析

3.2.2 單因素影響分析

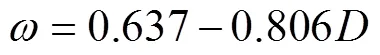

式(4)回歸模型中,將頻率、占空比以及輪轂電機初始轉速三因素中任兩者定于編碼中的0水平,便可觀察到單因素對轉向平均角速度的影響趨勢。采用此法得到單因素對轉向平均角速度影響的關系式為:

圖7為根據式(5)繪制出的單因素曲線,頻率在4~24 Hz時,轉向平均角速度隨著頻率的增加而呈現緩慢增加趨勢,且總體變化幅度在0.1 rad/s左右。故底盤工作中適當增加頻率可以增大偏置轉向軸機構轉向平均角速度。

圖7 單因素對平均角速度的影響

由圖7b看到,占空比在20%~80%時,隨著占空比的增大,偏置轉向軸機構轉向平均角速度呈現快速減小的趨勢,且占空比為80%時,轉向平均角速度為0,說明此時偏置轉向軸已無法轉動;當占空比為20%時,轉向平均角速度為0.465 rad/s,此時鎖緊力矩很小,不能傳遞驅動力。可見占空比的有效范圍在20%~80%以內,工作時占空比可盡量在此范圍的中間值附近選擇。

由圖7c,輪轂電機初始轉速在30~120 r/min時,隨著轉速增大,轉向平均角速度呈減小趨勢,總體變化幅度在0.15 rad/s左右。可見柔性底盤的前進速度對轉向平均角速度有一定的限制作用。

總體上看,頻率在4~24 Hz內,占空比在20%~ 80%內,輪轂電機初始轉速在30~120 r/min內時,偏置轉向軸機構轉向平均角速度的變化范圍為0~0.514 rad/s,且調節頻率和占空比,可適應偏置臂的不同步進轉向速度需求。

3.2.3 頻率與占空比交互作用影響分析

頻率和占空比的交互作用對轉向平均角速度的影響顯著,故利用Design expert做出偏置轉向軸機構平均角速度關于頻率和占空比的響應曲面(圖8),可直觀觀察頻率和占空比耦合作用對于轉向平均角速度的影響。由圖8可知,占空比較小越趨近于20%時,隨著頻率增大轉向平均角速度緩慢增大;當占空比越趨近于80%時,轉向平均角速度隨著頻率的增大而緩慢降低。

圖8 頻率和占空比的響應曲面

綜上可知,PWM控制電磁摩擦鎖間歇吸合,實現了輪轂電機分時步進驅動與轉向,且通過改變PWM頻率和占空比,可滿足不同驅動力矩和轉向速度的需求,克服了驅動與轉向不能同時進行的矛盾。

4 結 論

本文利用PWM信號控制電磁摩擦鎖的方法,解決了偏置轉向軸機構驅動與轉向不能同時進行的矛盾,通過對該方法下鎖緊力矩與轉向平均角速度特性的研究,得出以下結論:

1)PWM信號頻率、占空比及其交互作用對電磁摩擦鎖鎖緊力矩均有顯著影響(<0.05);在頻率4~24 Hz、占空比20%~80%時,鎖緊力矩范圍為6.822~ 40.046 N·m。

2)PWM信號占空比、輪轂電機初始轉速對轉向平均角速度影響極顯著(<0.01);頻率、頻率和占空比交互作用對轉向平均角速度影響顯著(<0.05);占空比影響效應最明顯;在頻率4~24 Hz,占空比20%~ 80%、初始轉速30~120 r/min時,轉向平均角速度變化范圍為0~0.514 rad/s;且轉向平均角速度隨占空比增大而快速減小,隨初始轉速增大而減小,隨頻率增大而緩慢增大。

[1] 齊飛,魏曉明,張躍峰. 中國設施園藝裝備技術發展現狀與未來研究方向[J]. 農業工程學報,2017,33(24):1-9. Qi Fei, Wei Xiaoming, Zhang Yuefeng. Development status and future research emphase on greenhouse horticultural equipment and its relative technology in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 1-9. (in Chinese with English abstract)

[2] 劉繼展. 溫室采摘機器人技術研究進展分析[J]. 農業機械學報,2017,48(12):1-18. Liu Jizhan. Research progress analysis of robotic harvesting technologies in greenhouse[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12): 1-18. (in Chinese with English abstract)

[3] 鄒福星,李建平,何相逸,等. 電動自走式溫室水體修復植物收獲機設計與試驗[J]. 農業機械學報,2016,47(6):61-66. Zou Fuxing, Li Jianping, He Xiangyi, et al. Design and experiment of self-propelled water body restoration plants harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 61-66. (in Chinese with English abstract)

[4] 管春松,胡檜,陳永生,等. 溫室用小型電動拖拉機研究[J]. 中國農機化學報,2015,36(2):67-69. Guan Chunsong, Hu Hui, Chen Yongsheng, et al. Study on small electric tractors for greenhouse[J]. Journal of Chinese Agricultural Mechanization, 2015,36(2): 67-69. (in Chinese with English abstract)

[5] 梅娜,郭康權,路敵,等. 柔性底盤驅動控制系統設計[J].農機化研究,2010,32(4):112-113,122. Mei Na, Guo Kangquan, Lu Di, et al. Flexible chassis design driven control system[J]. Journal of Agricultural Mechanization Research, 2010,32(4): 112-113, 122. (in Chinese with English abstract)

[6] 路敵,郭康權. 柔性底盤的轉向運動模型[J]. 農機化研究,2011,33(4):219-222. Lu Di, Guo Kangquan. Divertical motion model of flexible chassis[J]. Journal of Agricultural Mechanization Research, 2011,33(4): 219-222. (in Chinese with English abstract)

[7] 楊露,郭康權,丁新民. 基于電橋電路的溫室作業柔性底盤轉向控制系統的設計[J]. 農機化研究,2013,35(9):151-155. Yang Lu, Guo Kangquan, Ding Xinmin. The steering control system design of flexible chassis for conservatory work based on bridge circuit[J]. Journal of Agricultural Mechanization Research, 2013,35(9): 151-155. (in Chinese with English abstract)

[8] 西北農林科技大學. 一種車輛輔助轉向裝置:2007100176441[P]. 2007-09-05.

[9] 宋樹杰,瞿濟偉,李翊寧,等. 農用車底盤偏置轉向軸驅動輪運動與動力特性試驗[J]. 農業工程學報,2015,31(23):28-34. Song Shujie, Qu Jiwei, Li Yining, et al. Experiment on movement and dynamic property of driving wheel with offset steering shaft for agricultural vehicle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 28-34. (in Chinese with English abstract)

[10] 宋樹杰. 農用柔性底盤的運動特性與控制策略研究[D]. 楊凌:西北農林科技大學,2017. Song Shujie. Research on Kinematical Features and control strategy of Agricultural Flexible Chassis[D]. Yangling: Northwest A&F University, 2017. (in Chinese with English abstract)

[11] 劉嶺,閆光榮,雷毅,等. 基于改進粒子群算法的車輛轉向梯形機構優化[J]. 農業工程學報,2013,29(10):76-82. Liu Ling, Yan Guangrong, Lei Yi, et al. Optimization design of steering trapezoid mechanism based on an improved particle swarm optimization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 76-82. (in Chinese with English abstract)

[12] 喬建璐,范英,晉民杰,等. 四輪轉向車輛轉向特性研究[J].中北大學學報(自然科學版),2017,38(4):458-465. Qiao Jianlu, Fan Ying, Jin Minjie, et al. Study on the steering characteristics of four wheel steering vehicle[J].Journal of North University of China (Natural Science Edition), 2017, 38(4): 458-465. (in Chinese with English abstract)

[13] Ye Y, He L, Zhang Q. Steering control strategies for a four- wheel-independent-steering bin managing robot[J]. IFAC Papers On Line, 2016, 49(16): 39-44.

[14] Gat G, Gan-Mor S, Degani A. Stable and robust vehicle steering control using an overhead guide in greenhouse tasks[J]. Computers & Electronics in Agriculture, 2016, 121: 234-244.

[15] 房素素,魯植雄,王增才,等. 拖拉機線控液壓轉向系統設計及樣車性能試驗[J]. 農業工程學報,2017,33(10):86-93. Fang Susu, Lu Zhixiong, Wang Zengcai, et al. Design and prototype performance experiments of steering-by-wire hydraulic pressure system of tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 86-93. (in Chinese with English abstract)

[16] 張聞宇,丁幼春,王磊,等. 拖拉機自動導航摩擦輪式轉向驅動系統設計與試驗[J]. 農業機械學報,2017,48(6):32-40. Zhang Wenyu, Ding Youchun, Wang Lei, et al. Design and experiment on automatic steering control system of friction drive for tractor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(6): 32-40. (in Chinese with English abstract)

[17] 魯植雄,龔佳慧,魯楊,等. 拖拉機線控液壓轉向系統的雙通道PID控制仿真與試驗[J]. 農業工程學報,2016,32(6):101-106. Lu Zhixiong, Gong Jiahui, Lu Yang, et al. Simulation and experiment of dual channel PID control for hydraulic steer by wire system of tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 101-106. (in Chinese with English abstract)

[18] 張京,陳度,王書茂,等. 農用輪式機器人四輪獨立轉向驅動控制系統設計與試驗[J]. 農業工程學報,2015,31(18):63-70. Zhang Jing, Chen Du, Wang Shumao, et al. Design and experiment of four-wheel independent steering driving and control system for agricultural wheeled robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(18): 63-70. (in Chinese with English abstract)

[19] 劉軍,袁俊,蔡駿宇,等. 基于GPS/INS和線控轉向的農業機械自動駕駛系統[J]. 農業工程學報,2016,32(1):46-53. Liu Jun, Yuan Jun, Cai Junyu, et al. Autopilot system of agricultural vehicles based on GPS/INS and steer-by-wire[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 46-53. (in Chinese with English abstract)

[20] Zhao S, Zhang Z B, Jeong H Y, et al. A turning model of agricultural robot based on acceleration sensor[J]. IFAC Papers On Line, 2016, 49(16): 445-450.

[21] Oksanen T, Linkolehto R. Control of four wheel steering using independent actuators[J]. Ifac Proceedings Volumes, 2013, 46(18): 159-163.

[22] Tabile R. Design of the mechatronic architecture of an agricultural mobile robot[J]. IFAC Proceedings Volumes, 2010, 43(18): 717-724.

[23] Ettefagh M M, Javash M S. Optimal synthesis of four-bar steering mechanism using AIS and genetic algorithms[J]. Journal of Mechanical Science & Technology, 2014, 28(6): 2351-2362.

[24] Nam K, Fujimoto H, Hori Y. Lateral stability control of in-wheel-motor-driven electric vehicles based on sideslip angle estimation using lateral tire force sensors[J]. IEEE Transactions on Vehicular Technology, 2012, 61(5): 1972-1985.

[25] Wang R,Wang J. Tire–road friction coefficient and tire cornering stiffness estimation based on longitudinal tire force difference generation[J]. Control Engineering Practice, 2013, 21(1): 65-75.

[26] 卓桂榮,陳辛波,余卓平,等. 全方位線控四輪轉向電動汽車設計[J]. 機械設計,2005(2):29-32. Zhuo Guirong, Chen Xinbo, Yu Zhuoping, et al. Design of an omnidirectional wire controlled four wheels steering electric car[J]. Journal of Machine Design, 2005(2): 29-32. (in Chinese with English abstract)

[27] 來鑫,陳辛波,武曉俊,等. 四輪獨立驅動與轉向電動車輛運動控制系統及控制策略研究[J]. 汽車工程學報,2015 (5):334-340. Lai Xin, Chen Xinbo, Wu Xiaojun, et al. Study on motion control systems and algorithms for four-wheel independent driving and steering electric vehicles[J]. Chinese Journal of Automotive Engineering, 2015(5): 334-340. (in Chinese with English abstract)

[28] 李翊寧,周偉,宋樹杰,等. 溫室作業用柔性底盤試驗樣機的設計[J]. 農業工程學報,2017,33(19):41-50. Li Yining, Zhou Wei, Song Shujie, et al. Design of experimental prototype of flexible chassis used in greenhouse[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 41-50. (in Chinese with English abstract)

[29] 西北農林科技大學.一種電動車輛驅動底盤:2009100210653[P]. 2009-07-15.

[30] 田靜. 高速開關閥PWM控制電路的開發[J]. 中國民航大學學報, 2003, 21(6):26-30. Tian Jing. Developing PWM signal genevator for high speed on-off valve[J]. Journal of Civil Aviation University of China, 2003, 21(6): 26-30. (in Chinese with English abstract)

[31] 王瓊,吳惠,夏光,等. 基于PWM控制模式的高速開關閥開關特性分析及優化[J]. 合肥工業大學學報:自然科學版,2016,39(9):1199-1204. Wang Qiong, Wu Hui, Xia Guang, et al. Analysis and optimization of switching characteristics of high speed on-off solenoid valve based on PWM control mode[J]. Journal of Hefei University of Technology(Natural Science), 2016, 39(9): 1199-1204. (in Chinese with English abstract)

[32] Zhuo G, Wang H. Modeling and simulation of high speed on-off valve based on AMESim[C]// International Conference on Electrical and Control Engineering. IEEE, 2011: 2342-2346.

[33] Song S, Li Y, Qu J, et al. Design and test of flexible chassis automatic tracking steering system[J]. International Journal of Agricultural & Biological Engineering, 2017, 10(5): 45-54.

[34] 葛宜元. 試驗設計方法與Design-Expert軟件應用[M]. 哈爾濱:哈爾濱工業大學出版社,2015.

Experiments on collaborative control characteristics of driving and steering for agricultural flexible chassis based on PWMsignal

Qu Jiwei1, Guo Kangquan1,2※, Gao Hua1, Song Shujie3, Li Yining1, Zhou Wei1

(1.712100,; 2.712100,; 3.710119,

Electromagnetic friction lock is an important part of agricultural flexible chassis. When it is closed, flexible chassis will be driven forward, and will steer when opened. In engineering practice, flexible chassis needs to steer while advancing. Therefore, there is conflict between the opening and the closing of electromagnetic friction lock when the 2 motions need to be carried out at the same time. In order to solve this problem, a method based on pulse width modulation (PWM) technology was proposed to control the opening and the closing in this paper. The opening was achieved during low level of PWM wave, while the closing was achieved during high level of PWM wave. In this way, flexible chassis can be driven forward during steering. Further, some experiments were conducted to investigate the influences of PWM frequency and duty cycle on driving and steering performance of flexible chassis. Firstly, based on off-centered steering shaft test bench, two-factor experiments were performed to study the effects of frequency and duty cycle on pulse tightening torque, using a traction device which was composed of a lever and a force sensor. Then tightening torque was calculated from force sensor measurement and arm length value. Secondly, for the purpose of examining the characteristics of time-sharing steering related with the influence of frequency, duty cycle and initial speed of electric wheel, a quadratic orthogonal regression experiment was conducted on off-centered steering shaft test bench. In this test, steering motion was simulated by controlling the speed of horizontal turntable of test bench and electric wheel. Average steering angular velocity was taken as the evaluating indicator of steering characteristics, and it can be attained by measuring the steering time due to the same target angle of steering. Afterwards, results of two-factor experiment showed that frequency, duty cycle and their interaction had highly significant influences on tightening torque (P<0.01). In the process of rotation, the curve of tightening torque showed a pulse change, and the rotation angle of steering arm displayed a step-like rise. When frequency was 4-24 Hz and duty cycle was 20%-80%, the tightening torque of off-centered steering shaft varied from 6.822 to 40.046 N·m. The tightening torque declined as frequency increased when duty cycle was 20%-80% except a few duty cycles. Meanwhile, for the frequency ranging from 4 to 24 Hz, tightening torque rose with the increasing of duty cycle. Then regression analysis was carried out according to the results and a regression model was presented. Results of quadratic orthogonal regression experiment illustrated that the average steering angular velocity was remarkably influenced by the PWM frequency, duty cycle and their interaction as well as the initial rotation speed of in-wheel motor (IWM) (P<0.05). With the increment of duty cycle and the initial speed of IWM, the steering average angular velocity decreased rapidly but slowly increased with the increasing of frequency. When the frequency was 4-24 Hz and the duty cycle was 20%-80%, and the initial speed of IWM was 30-120 r/min, the average steering angular velocity varied from 0 to 0.514 rad/s. Therefore, through changing the PWM frequency, duty cycle and the initial speed of IWM, the process of pulse-driven and time-sharing steering for flexible chassis is able to be well achieved, and these results can provide a basis for cooperative control of flexible chassis.

agricultural machinery; transportation; control; flexible chassis; pulse width modulation; off-centered steering shaft; driving and steering; cooperative control

瞿濟偉,郭康權,高 華,宋樹杰,李翊寧,周 偉. 基于PWM信號的農用柔性底盤驅動與轉向協同控制特性試驗[J]. 農業工程學報,2018,34(7):75-81. doi:10.11975/j.issn.1002-6819.2018.07.010 http://www.tcsae.org

Qu Jiwei, Guo Kangquan, Gao Hua, Song Shujie, Li Yining, Zhou Wei. Experiments on collaborative characteristics of driving and steering for agricultural flexible chassis based on PWM signal[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 75-81. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.07.010 http://www.tcsae.org

2017-12-20

2018-03-05

國家自然科學基金資助項目(51375401)

瞿濟偉,湖北利川人,博士生,主要從事智能農業裝備技術研究。Email:qujiwei_mail@foxmail.com

郭康權,陜西西安人,教授,博士生導師,主要從事智能農業裝備技術研究。Email:jdgkq@nwsuaf.edu.cn

10.11975/j.issn.1002-6819.2018.07.010

S229+.1;U463.1

A

1002-6819(2018)-07-0075-07