表面處理對柔輪材料力學性能影響的有限元分析

祝晉旋,王家序, 2,周青華,周博,龍見炳

?

表面處理對柔輪材料力學性能影響的有限元分析

祝晉旋1,王家序1, 2,周青華1,周博1,龍見炳3

(1. 四川大學 空天科學與工程學院,四川 成都,610065; 2. 重慶大學 機械傳動國家重點實驗室,重慶,400040; 3. 貴州群建精密機械有限公司 技術部,貴州 遵義,563003)

以柔輪常用15-5ph不銹鋼為對象,研究不同表面處理工藝對柔輪材料力學性能的影響規律。利用納米壓痕儀開展15-5ph不銹鋼試件壓入實驗,將得到的載荷?深度曲線與有限元模擬結果進行對比,驗證有限元壓入模型的有效性。在此基礎上,開展常見表面處理工藝影響柔輪材料力學性能的有限元建模與分析。研究結果表明:涂層彈性模量的增加將提高涂層?基體系統的等效硬度及剛度;滲碳層厚度的適當增大可減小柔輪基體應力而不影響柔輪的嚙合精度;由噴丸產生的殘余壓應力越大,基體材料等效硬度越大,并可帶來材料等效剛度的一定提高。

諧波減速器;表面處理;柔輪;有限元分析

諧波減速器與常規齒輪傳動相比,具有傳動比大、體積小、質量輕和傳動精度高等優點[1],廣泛運用于航空航天、工業機器人等領域。柔輪是諧波減速器關鍵零部件之一,其齒面磨損是諧波減速器傳動性能退化的主要原因[2]。工程中通常通過一些表面處理工藝如涂層、滲碳/氮、噴丸等提高柔輪齒面的耐磨損能力。同時,柔輪材料經過表面處理后,其力學性能或等效力學性能也將發生改變,會對諧波減速器的運行性能產生影響。例如,軟涂層的施加可使齒面材料等效硬度減小,增大柔輪與剛輪齒面嚙合時的接觸面積,進而減少接觸壓力及齒面磨損;滲碳/氮可使齒面材料硬度增大,減小減速器的運行回差,提高運行精度。因此,開展表面處理工藝對柔輪材料力學性能影響研究對于更好地掌握諧波減速器服役行為具有重要意義。表面處理工藝只改變柔輪表層材料性能。然而對表層材料,使用傳統的力學實驗法難以有效獲得其力學性能,必須依賴新型材料力學實驗方法。微/納米壓痕法是近幾十年來逐漸發展起來的一種新型材料測試技術,具有載荷小、分辨率高的特點,不僅可以在微/納米尺度范圍內精確測量材料的硬度、彈性模量等力學性能,還可以提供材料表面的力學性能和變形行為等信息,是測試經歷表面處理材料力學性能的理想方法[3?4]。許多研究者提出了各種利用壓痕實驗獲得材料性能的方法[5?14],其中以OLIVER等[5]于1992年提出的通過壓痕技術測量彈性模量和硬度的方法最具代表性,已被廣泛應用于微觀尺度下材料性能的測試。有限元方法作為可有效分析各種工程問題的重要工具,近年來在微/納米壓入模擬方面已得到廣泛應用。有限元方法能與壓痕實驗結合,對壓入過程進行數值模擬,并能方便地研究特定參數對壓入過程的影響,從而大幅減小實驗工作量和成本[15]。王曉宇等[16]利用有限元方法對不同薄膜參數下的薄膜/基體系統的力學性能進行了模擬研究;張帆等[17]采用有限元方法研究了摩擦因素對微壓痕實驗的影響;馬永等[18]結合有限元方法討論了不銹鋼基體對Ti及Cr薄膜的影響規律;WARREN等[15]結合納米壓痕實驗和有限元方法,對機加工表面引起的材料參數變化及影響規律進行了研究;JEONG等[19]利用有限元技術研究了壓頭變形量對材料硬度測量的影響;WALTER等[20]利用有限元方法研究了表面粗糙度對薄膜壓痕的影響。本文作者以在諧波柔輪中廣泛使用的15-5ph不銹鋼材料為研究對象,使用有限元方法模擬壓入過程,并與實驗結果對比證實有限元壓入模型的正確性。在此基礎上開展不同表面處理工藝對柔輪材料力學性能影響規律的研究,研究結果將為柔輪材料表面工藝的優化設計提供理論指導。

1 壓痕實驗與有限元建模

1.1 壓痕實驗

以諧波減速器柔輪材料為研究對象,選取15-5ph長方體塊作為實驗試件,開展柔輪材料力學性能的 研究。

壓痕實驗采用Anton Paar公司的TTX?NHT2納米壓痕儀。該壓痕儀最大壓入載荷為0.5 N。待測試試件為長×寬×厚為30 mm×30 mm×11 mm的長方體塊。表面經過拋光處理,粗糙度a小于0.2 μm。實驗采用三棱錐形Berkovich壓頭。

1.2 有限元建模

根據LI等[21]的研究,使用半角為70.3°的圓錐形壓頭和Berkovich壓頭分別進行相同壓入深度的壓痕實驗,二者得到的載荷?深度曲線一致,即可認為半角為70.3°的圓錐形壓頭在納米壓痕實驗中與Berkovich壓頭是等效的。因圓錐形壓頭的結構和載荷在壓痕實驗中具有對稱性,有限元模擬時可將三維模型簡化為二維軸對稱模型,大幅減少模型求解時間,并易于加密接觸區域網格以提高求解精度。基于上述優點,采用二維軸對稱模型對壓入過程進行模擬。

所建立有限元模型的網格分布如圖1所示。為保證求解精度,在接觸區域采用細化網格,單元類型為CAX3;非接觸區域適當增大網格尺寸,單元類型為CAX4。模型共18 496個節點,28 225個單元。因納米壓痕實驗中使用壓頭為金剛石壓頭,其硬度和剛度遠比試件材料的大,在壓入過程中變形量非常小,故在有限元模型中將其簡化為剛體。模型的邊界條件按軸對稱邊界條件設置,被壓材料沿對稱軸方向上所有節點水平位移為0,下表面上所有節點的軸向位移為0,壓頭只允許沿豎直方向移動。在有限元模型中,使用力加載和位移加載可以得到一樣的結果,兩者相互等效。由于在有限元模型中位移加載方式較力加載方式更易計算收斂,故本文采用位移加載方式模擬實驗采用的力加載方式,以減小模型收斂的難度。根據實驗結果,有限元模型位移加載為壓頭沿軸負方向移動1.199 3 μm。

圖1 有限元壓入模型及網格劃分

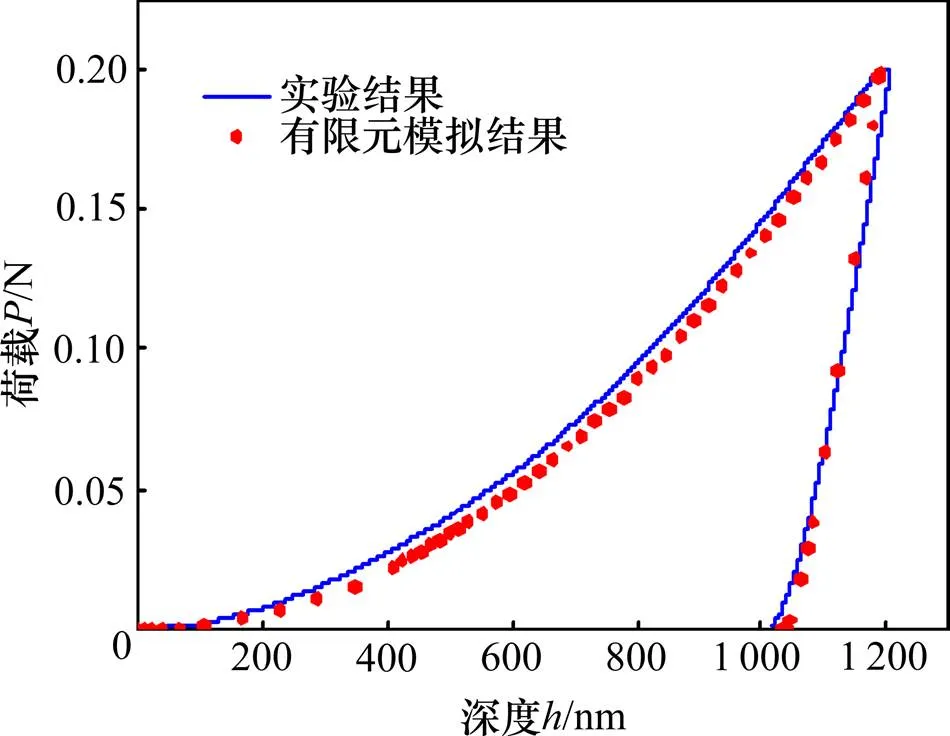

實驗用15-5ph不銹鋼彈性模量為200 GPa,屈服強度為1 907.3 MPa,泊松比為0.3。將有限元模擬結果與實驗得到的載荷?深度曲線進行對比,如圖2所示。從圖2可以看出:有限元模擬結果與實驗結果具有較好的一致性,由此證實了有限元模擬壓入過程的有效性和本文所建立有限元模型的正確性。

圖2 有限元與實驗得到的載荷?深度曲線對比

2 結果與討論

以表面涂層、滲碳/氮以及噴丸等幾種常見的表面處理工藝為例,基于有限元方法分析表面處理工藝參數對柔輪材料力學性能的影響。

2.1 涂層對柔輪材料力學性能的影響分析

涂層是表面處理方法中極為重要的技術之一,它是運用表面冶金強化或表面鍍膜強化對材料表面進行防護或修復的技術[22]。涂層材料、厚度及涂層層數的選取是涂層工藝設計中極為重要的一環。針對表面涂層工藝下的有限元壓入模擬均基于以下假設:

1) 涂層與基體理想固結;

2) 涂層材料各向同性;

3) 涂層在基材上制備均勻,不會產生局部應力過大現象。

2.1.1 涂層彈性模量的影響

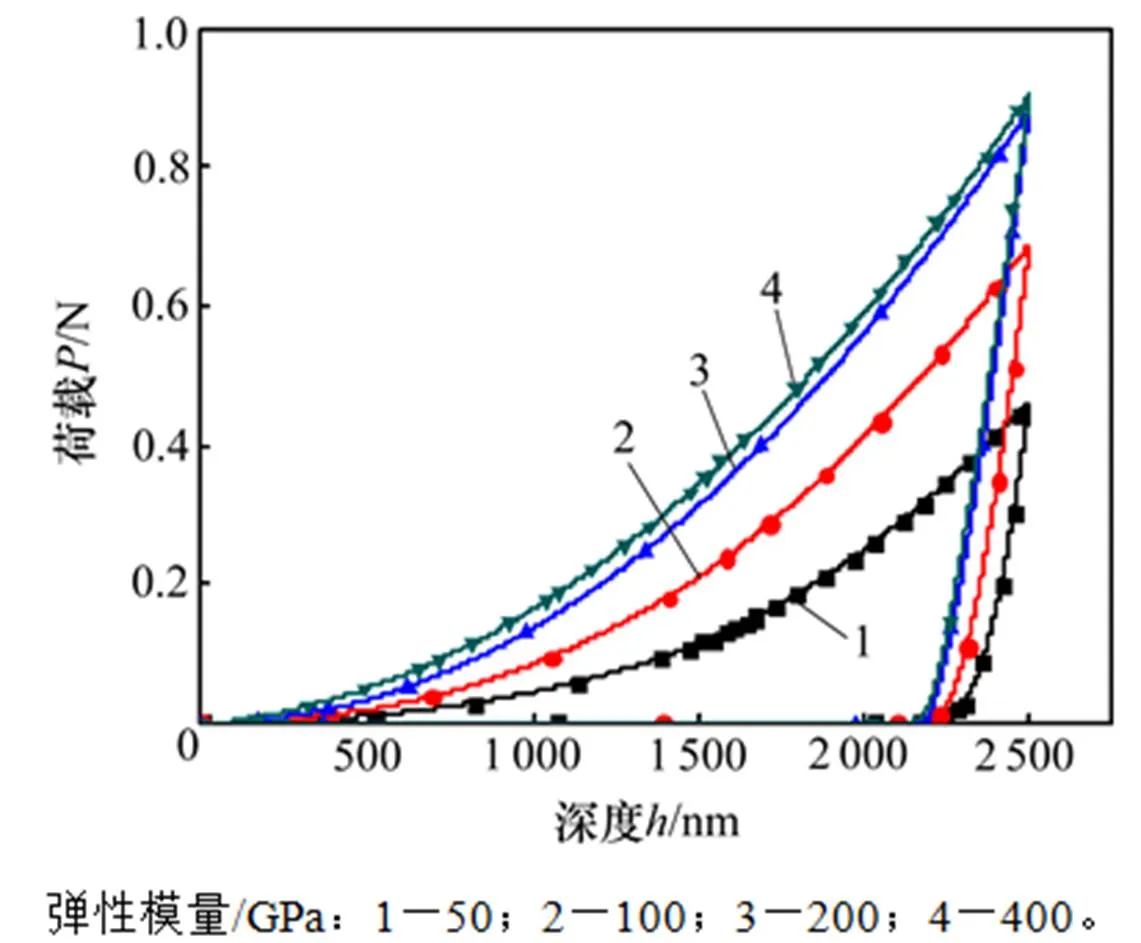

設定涂層厚度為1.25 μm,涂層的彈性模量分別為50,100,200和400 GPa。圖3所示為涂層具備不同彈性模量時涂層?基體系統的載荷?深度曲線。由圖3可知:在相同壓入深度時,隨著涂層彈性模量的增大,壓頭受到的反作用力變大,即隨著涂層彈性模量的增大,涂層?基體系統的等效硬度也隨之變大。另一方面,壓痕曲線卸載部分的斜率也隨著涂層彈性模量的增大而增大。根據壓痕理論,材料的接觸剛度為壓痕曲線卸載部分的斜率。因此,壓痕卸載曲線表明隨著涂層彈性模量的增大,涂層?基體系統的剛度將隨之增大,有利于柔輪嚙合精度的保持。

圖3 涂層彈性模量對載荷?深度曲線的影響

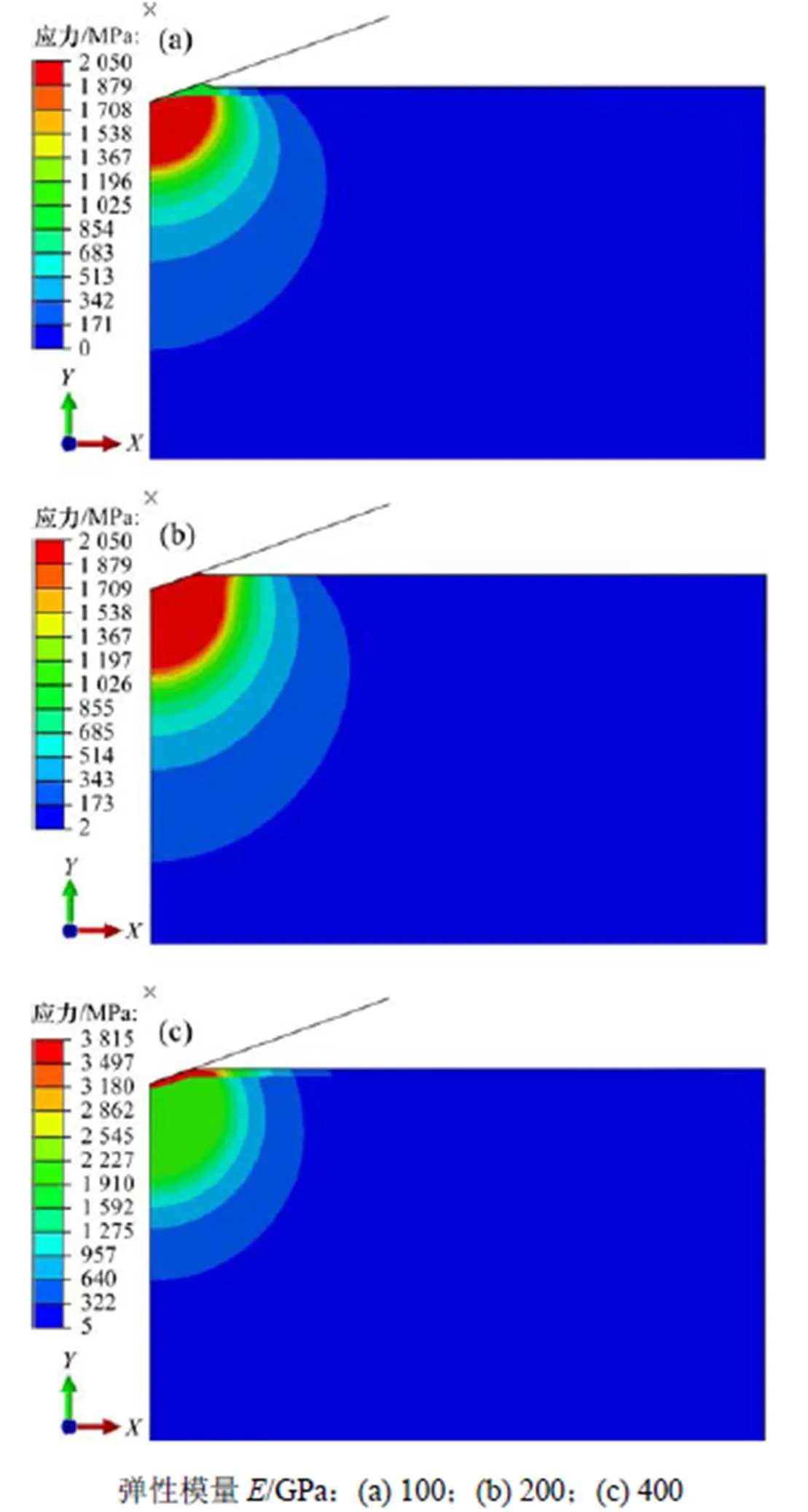

圖4所示為最大壓深時,不同彈性模量涂層?基體系統內部von Mises應力分布情況。從圖4可以看出:當涂層彈性模量為100 GPa及200 GPa時,涂層?基體系統的最大應力均為2 050 MPa,但兩者的應力分布則不同。涂層彈性模量為100 GPa時,涂層?基體系統的最大應力位于基體中,涂層上的應力相對較小。這是因為軟涂層的屈服強度比基體的小,涂層在達到自身的屈服極限后應力不再線性增加。而當涂層彈性模量為200 GPa時,即涂層材料為基體本身時,兩者的屈服性能一樣,因而涂層?基體系統的應力分布是連續的。對于涂層彈性模量為400 GPa的情況,涂層?基體系統的最大應力為3 815 MPa。與軟涂層類似,因涂層屈服強度比基體的大,因而最大應力位于涂層上而不是基體中。綜上,外載作用下,在變形量足夠大時,涂層?基體系統的應力及分布取決于涂層與基體之間的材料屬性差異。

圖4 涂層彈性模量不同時涂層?基體系統內部應力分布

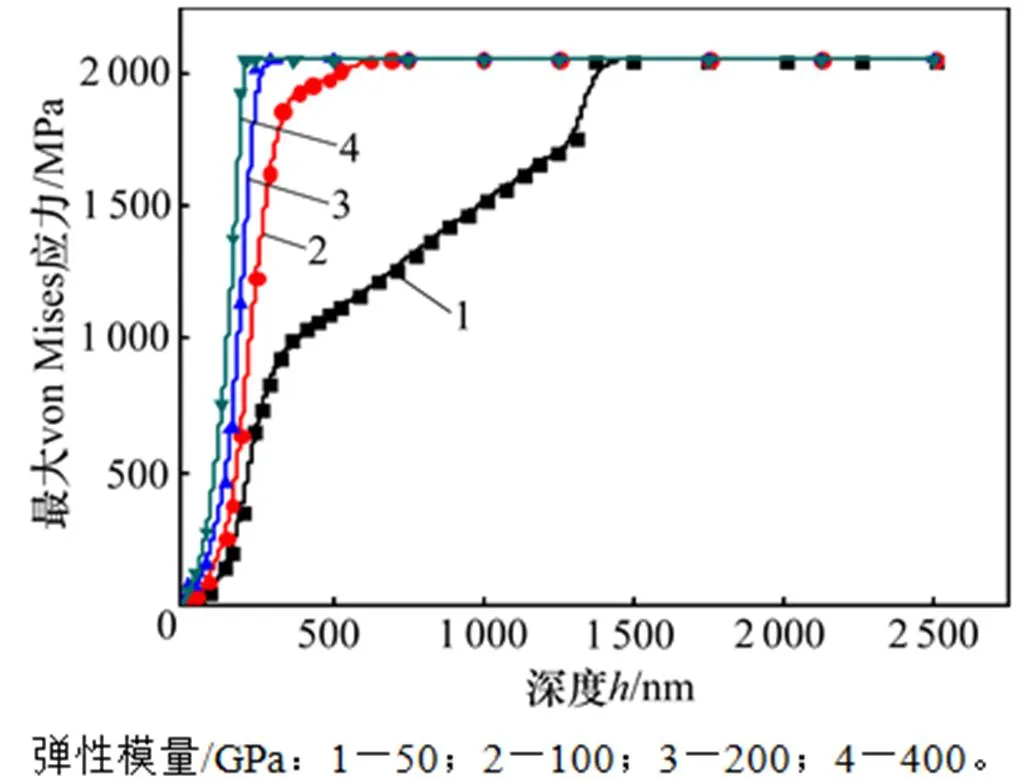

不同外載作用下,涂層?基體系統的應力場反應往往更能說明涂層對基體材料力學性能的影響。圖5所示為不同加載深度時基體最大von Mises應力的變化曲線。從圖5可以看出:涂層彈性模量越大,相同壓入深度時,基體應力越大,同時基體的應力越容易達到最大值。諧波減速器在實際使用中,選取彈性模量較小的軟涂層,可以有效減小基體的應力,從而有效保護柔輪基體。因此,僅從保護基體的角度來看,軟涂層對基體的保護作用大于硬涂層。

圖5 不同涂層彈性模量下基體最大von Mises應力隨壓入深度變化曲線

2.1.2 涂層厚度的影響

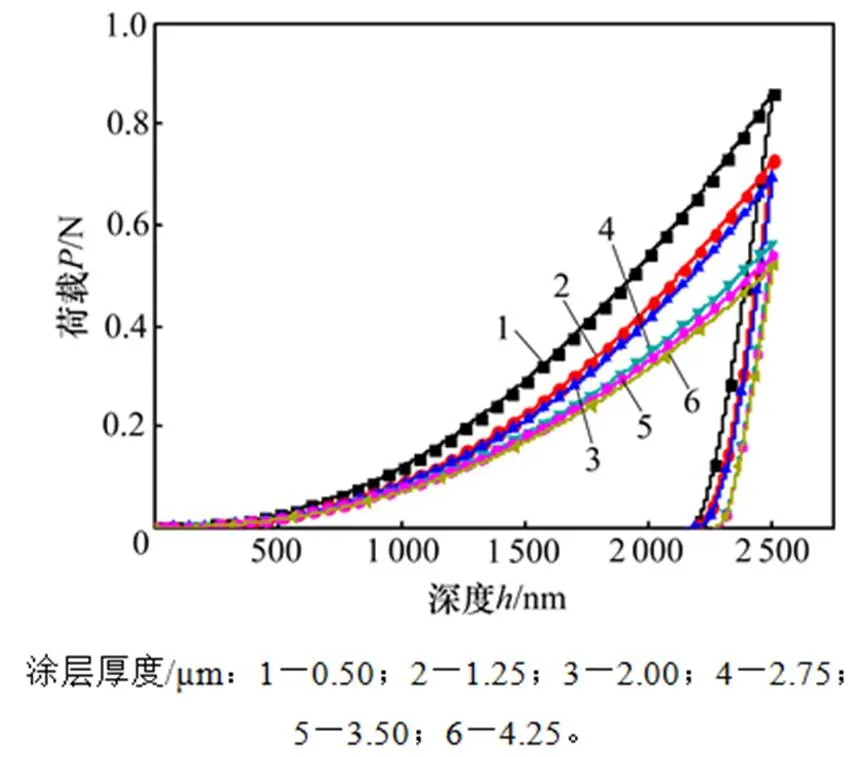

設定涂層材料的彈性模量為100 GPa,在此基礎上改變涂層厚度,研究不同涂層厚度對柔輪基體材料力學性能的影響規律。涂層厚度分別設定為0.50,1.25,2.00,2.75,3.50和4.25 μm。

圖6所示為不同涂層厚度時涂層?基體系統的載荷?深度曲線。由圖6可知:在相同壓入深度時,涂層厚度越大,壓頭受到的反作用力越小,說明軟涂層厚度越大,涂層?基體系統的等效硬度越小。這是因為軟涂層自身硬度比基體的小,隨著涂層厚度的增加,涂層?基體系統將越來越多地表現出涂層的力學性能。從圖6還可以看出:壓痕曲線卸載部分的斜率隨著涂層厚度的增加而逐漸減小,說明涂層?基體系統的等效彈性模量隨著涂層厚度的增加而減小,這可能使諧波減速器的剛輪和柔輪在嚙合時變形增大,不利于嚙合精度的保持。

圖6 不同涂層厚度對載荷?深度曲線的影響

圖7所示為不同涂層厚度下基體最大von Mises應力隨壓入深度變化的曲線。從圖7可以看出:隨著涂層厚度的增大,基體的應力達到最大值所需要的壓入深度越大。因此,與前節結論一致,增大軟涂層厚度可以有效地保護基體。但需要注意的是,工程中不能一味地增大涂層厚度,一方面是由于涂層成本比較高,另一方面軟涂層厚度增加對減速器嚙合精度的保持會產生不利影響。因此,對涂層厚度的選取應根據減速器的使用工況從多方面進行綜合考慮。

圖7 不同涂層厚度下基體最大von Mises應力隨壓入深度變化曲線

2.1.3 涂層層數的影響

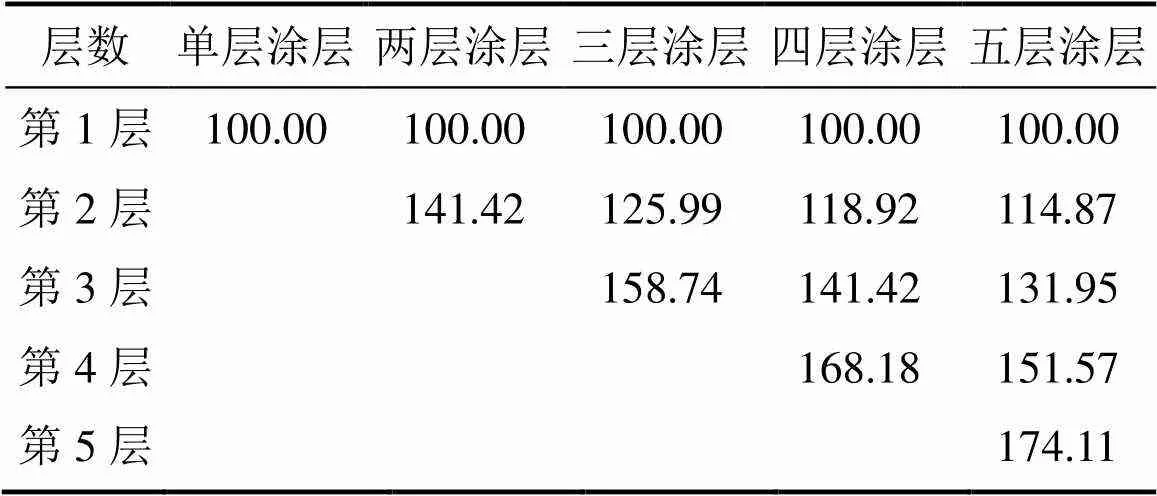

除單層涂層外,工程中也常采用多層涂層對材料表面進行處理,以得到合適的強化表面。設定涂層總厚度1.25 μm不變,研究涂層層數對涂層?基體系統力學性能的影響規律。多層涂層的材料參數設置如表1所示,涂層沿深度方向逐漸接近基體彈性模量。

圖8所示為涂層層數不同時的涂層?基體系統的載荷?深度曲線。從圖8可以看出:單涂層與多涂層表現差異明顯,并且隨著涂層層數的增加,壓頭上的反作用力越大。然而,對于多涂層情形時,載荷?深度曲線雖然非常相似,但仍存在隨著涂層層數的增加,作用在壓頭上的反作用力也隨之變大的規律。總體而言,相對于單層涂層而言,多涂層方案可以有效增加涂層?基體系統的等效硬度。而對于多層涂層,涂層?基體系統的等效硬度變化并不大。因此,工程實踐中如無特殊需求,選取兩層涂層較為合適。

表1 多層涂層材料的彈性模量

圖8 不同涂層層數對載荷?深度曲線的影響

2.2 滲碳對柔輪材料力學性能影響分析

滲碳熱處理廣泛應用于承受著高負荷、高磨損和高疲勞抗力的零件生產[23],是一種重要的齒輪表面處理技術。柔輪在特定應用中由于耐磨性需求,也會采用淺層滲碳工藝。滲碳熱處理工藝中,采用合適的工藝方法可以控制滲碳表面的碳濃度,從而控制滲碳層的硬度。假設滲碳層的碳濃度可以得到完美控制,并可以形成彈性模量及屈服強度呈連續梯度變化的滲碳層。

2.2.1 滲碳層厚度的影響

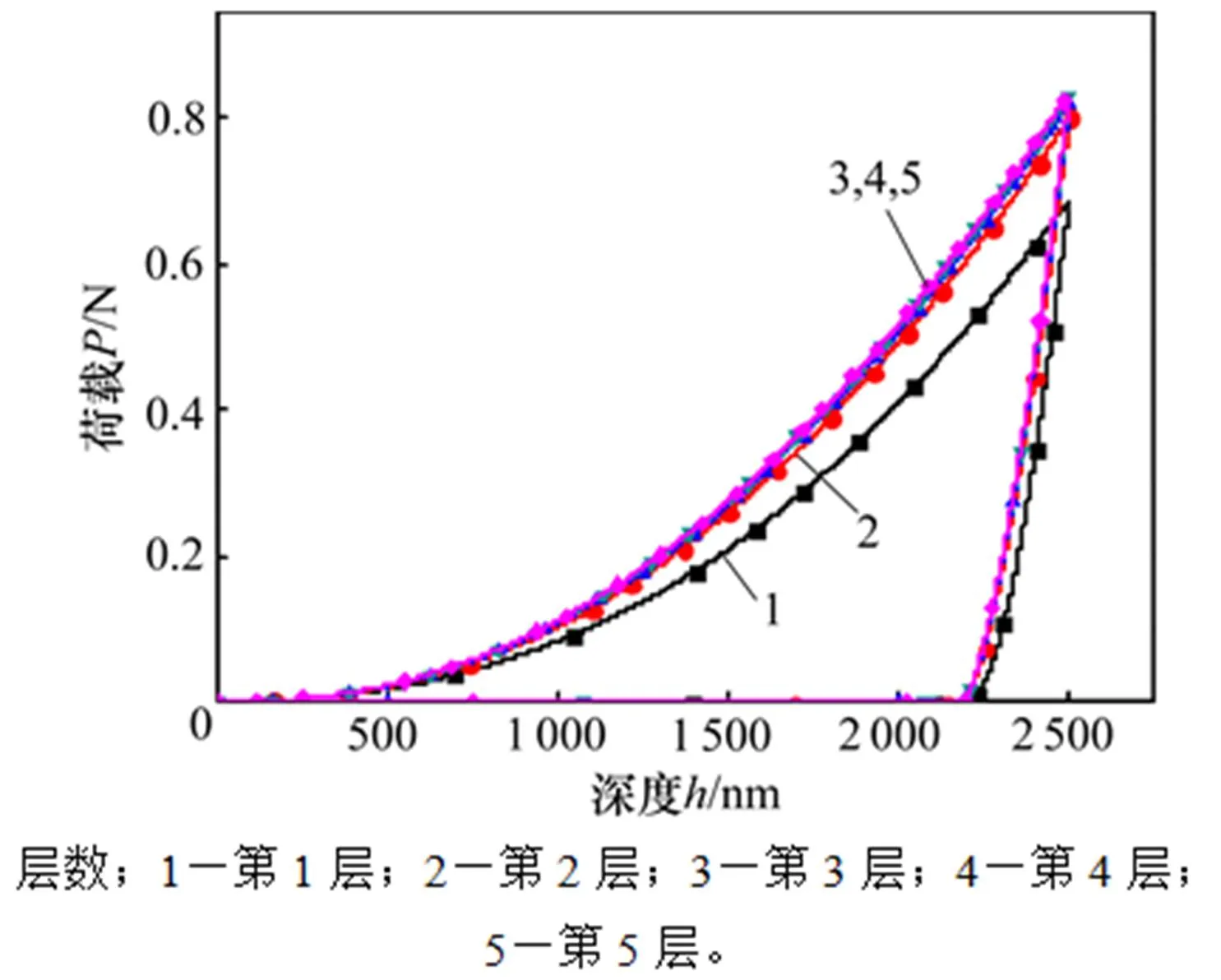

以滲碳層的表層為起始層,彈性模量為400 GPa,經滲碳層與基體的交界層為終止層,彈性模量為200 GPa,彈性模量由起始層到終止層均勻連續變化。滲碳層厚度分別設定為0.50,1.25,2.00,2.75,3.50和4.25 μm。

圖9所示為滲碳層厚度不同時的滲碳層?基體系統的載荷?深度曲線。從圖9可以看出:改變滲碳層厚度,涂層?基體系統的載荷?深度曲線的變化并不大,說明改變梯度材料厚度并不能明顯改變滲碳層?基體系統的力學性能。

圖9 不同滲碳厚度對載荷?深度曲線的影響

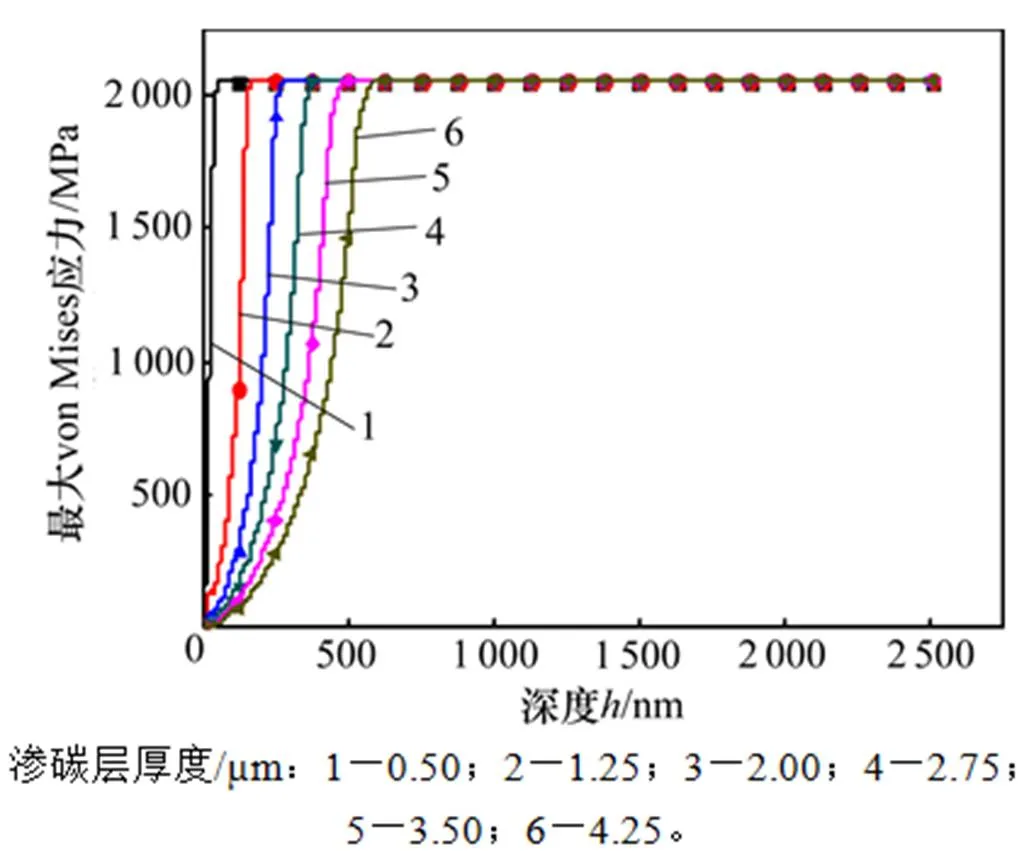

不同滲碳層厚度下基體最大von Mises應力?壓入深度變化曲線如圖10所示。從圖10可以看出:隨著滲碳層厚度的增大,基體的應力達到最大值所需要的壓入深度越大,這與涂層厚度的規律類似。不同的是,滲碳層的硬度一般要大于基體,滲碳層厚度可以適當增大,可以對柔輪基體形成保護,而不必擔心影響柔輪的嚙合精度。

圖10 不同滲碳厚度下基體最大von Mises應力隨壓入深度變化曲線

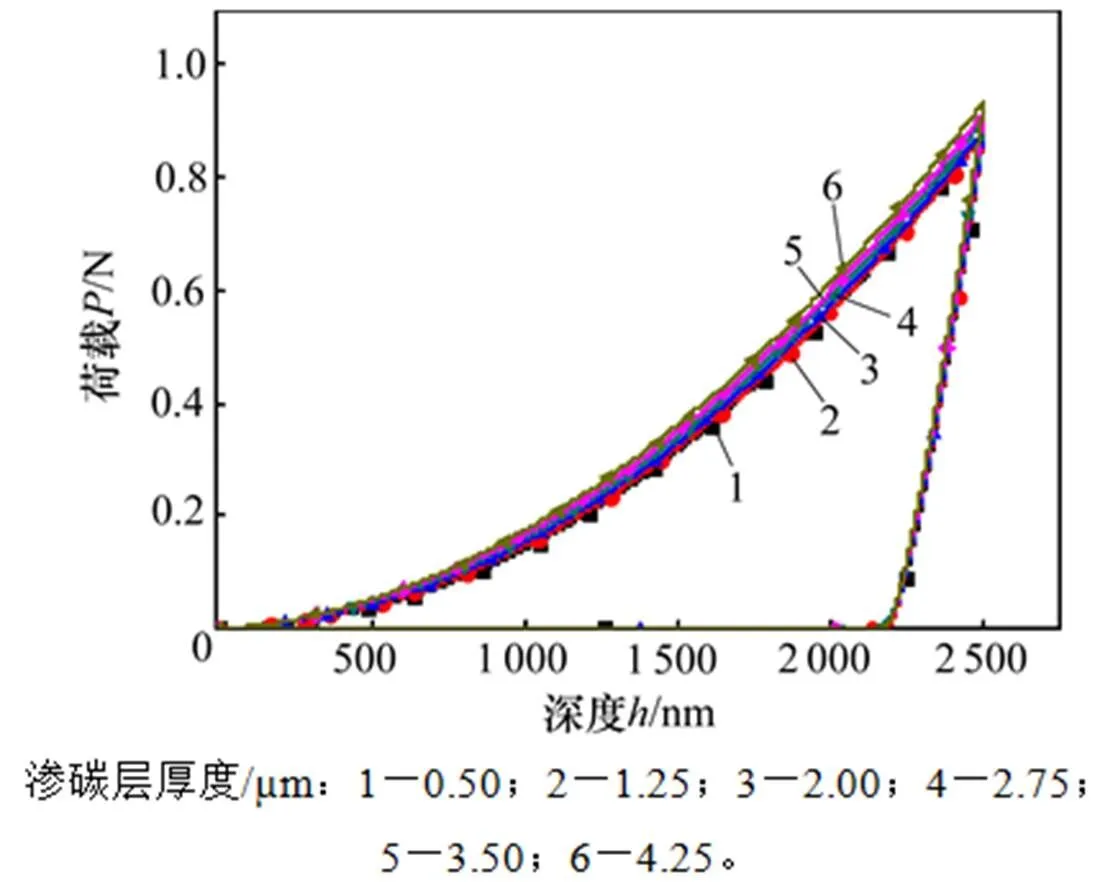

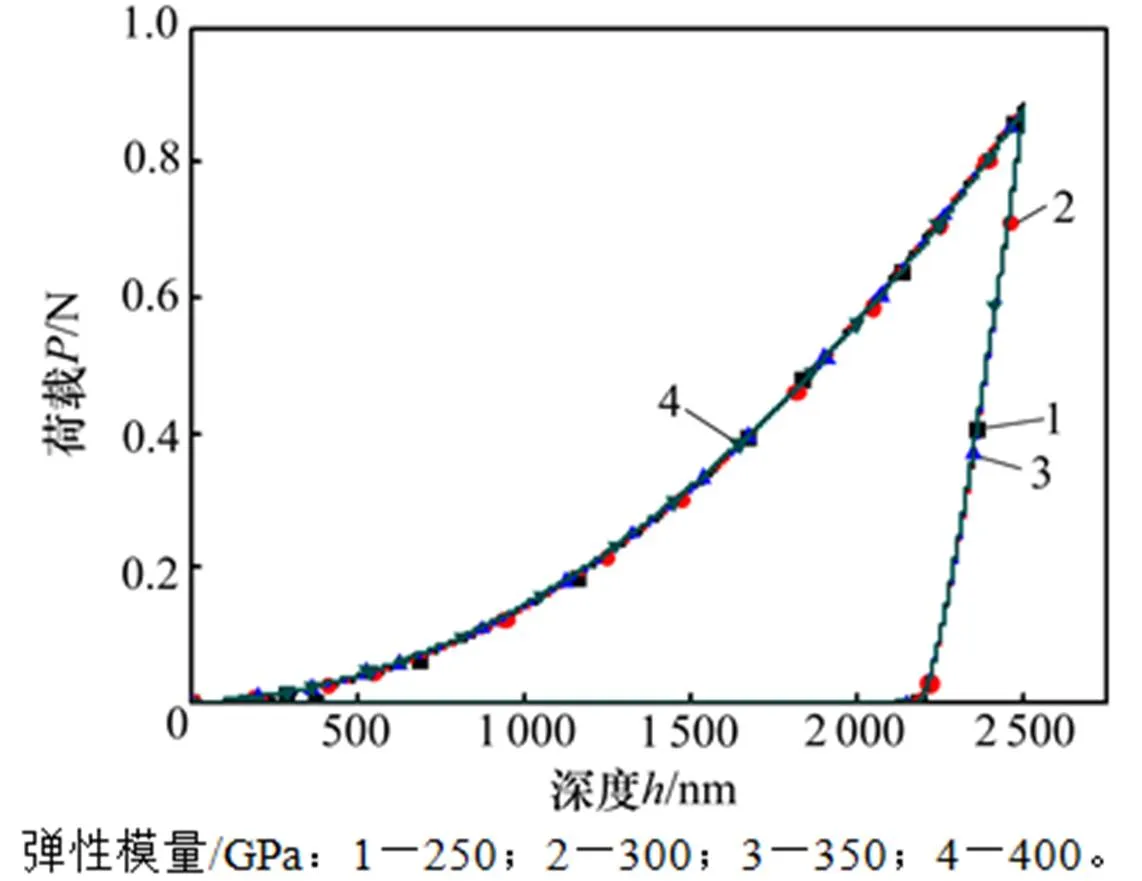

2.2.2 滲碳層彈性模量的影響

在滲碳層厚度相同的情況下,控制碳濃度在滲碳層中的分布,可得到由表層到底層彈性模量呈不同梯度變化的滲碳層。設定滲碳層厚度為1.25 μm,滲碳層表層彈性模量分別為250,300,350和400 GPa,底層彈性模量則均為200 GPa。不同材料梯度對載荷?深度曲線的影響如圖11所示。由圖11可知:改變滲碳層材料梯度變化規律,滲碳層?基體系統的載荷?深度曲線的變化甚為微小,因此,以改變滲碳梯度方式來改變滲碳層?基體系統在力學方面的性能的作用有限。

圖11 不同材料梯度對載荷?深度曲線的影響

2.3 噴丸的影響

噴丸即通過丸粒轟擊工件表面并植入殘余應力,以達到提高零件機械強度以及耐磨性的目的[24]。與涂層、滲碳類似,經過噴丸處理后,零部件表面的材料力學性能同樣會發生改變。其中最重要的改變就是噴丸將引起表層材料中較大的殘余壓應力。此外,針對柔輪材料的熱/表面處理工藝中均會產生殘余應力 分布。

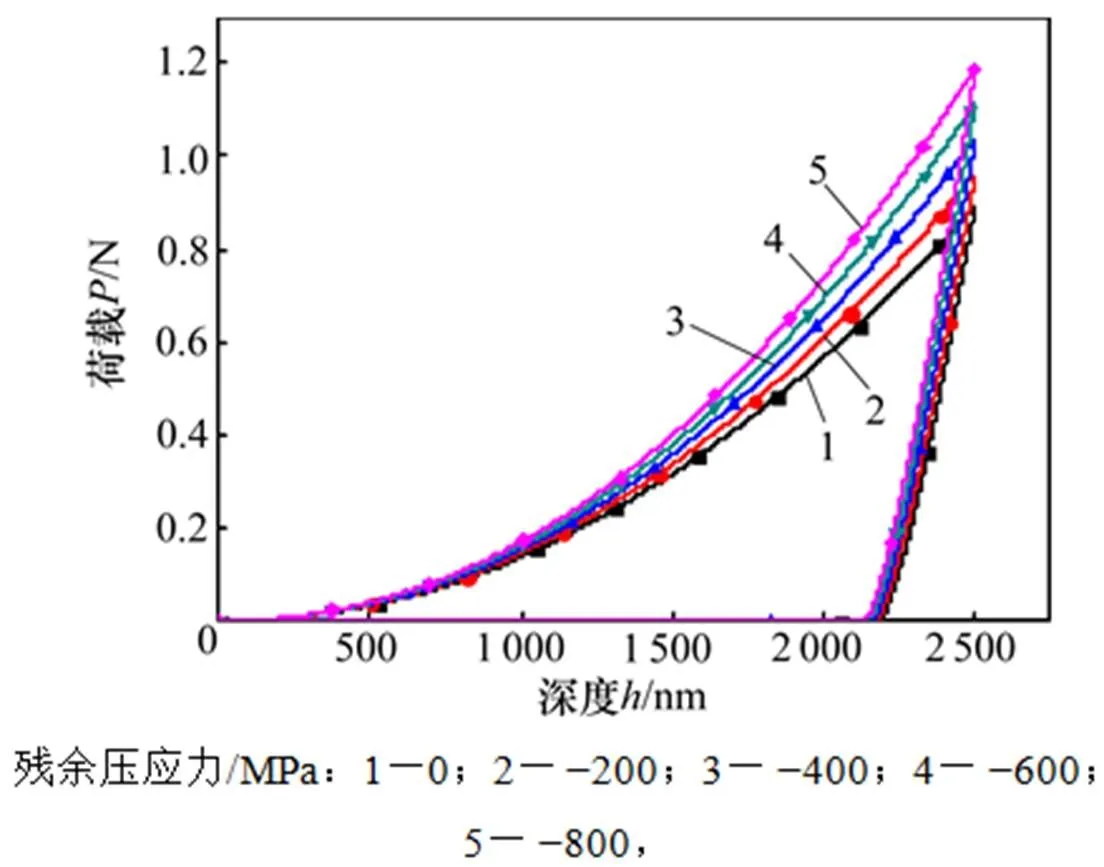

因噴丸對試樣組織的影響一般在表層幾十微米的深度范圍內,故采用在距離壓入表面20 μm的基體材料區域中施加相等的殘余壓應力來模擬噴丸造成的殘余壓應力。將殘余壓應力分別設定為200,400,600和800 MPa,并與不存在殘余應力的情況進行對比,得到了載荷?深度曲線(如圖12所示)。從圖12可以看出:壓入相同深度時,隨著材料內部殘余壓應力的增大,壓頭的受到的反作用力隨之增大,即殘余壓應力能增加材料的等效硬度,且殘余壓應力越大,等效硬度越大。分析結果同時也反映出如果試件中存在殘余應力,將明顯影響壓痕實驗對材料力學性能的測量精度。因此,對某種未知材料進行力學性能測定時,要保證待測試樣不存在殘余應力,否則將影響對試樣力學性能測定結果的準確性。

圖12 不同預設殘余壓應力對載荷?深度曲線的影響

表2所示為基體存在殘余應力時殘余深度與最大壓深的比值。從表2可以看出:隨著殘余壓應力的增大,基體的殘余深度呈現出逐漸減小的趨勢,說明殘余壓應力在一定程度上可以提高材料的等效剛度。

表2 不同預設殘余應力下殘余深度與最大壓入深度的比值

3 結論

1) 對15-5ph不銹鋼試件進行壓入實驗,并將實驗結果與有限元模擬結果進行對比,驗證了有限元模擬壓入過程的有效性及文中所建有限元模型的正確性。

2) 隨著涂層彈性模量的增大,涂層?基體系統的等效硬度及剛度也隨之增大;涂層?基體系統的等效彈性模量隨著軟涂層厚度的增加而減小;相對雙層涂層,多層涂層對涂層?基體系統的等效力學性能改變有限。

3) 改變梯度滲碳層厚度不能明顯改變滲碳層?基體系統的力學性能,但滲碳層厚度的適當增大,可減小柔輪基體應力而不影響柔輪的嚙合精度;滲碳層厚度相同時,改變滲碳梯度對滲碳層?基體系統力學性能影響不大。

4) 噴丸造成的殘余壓應力能增加材料的等效硬度,殘余壓應力越大,等效硬度越大;且噴丸在一定程度上可以提高材料的等效剛度。

[1] FUSARO R L. Preventing spacecraft failures due to tribological problems[R]. Cleveland: Glenn Research Center, NASA, 2001: 1?20.

[2] 夏田, 江鵬, 馬超, 等. 諧波減速器柔輪摩擦磨損及失效機理研究進展[J]. 機械傳動, 2016, 40(1): 173?176. XIA Tian, JIANG Peng, MA Chao, et al. Research advance of the failure mechanism and friction wear of flexible wheel of harmonic reducer[J]. Journal of Mechanical Transmission, 2016, 40(1): 173?176.

[3] FANG T H, JIAN SH R, CHU D S. Nanomechanical properties of TiC, TiN and TiCN thin films using scanning probe microscopy and nanoindentation[J]. Applied Surface Science, 2004, 228(1): 365?372.

[4] CHEN S H, LIU L, WANG T. Investigation of the mechanical properties of thin films by nanoindentation, considering the effects of thickness and different coating-substrate combinations[J]. Surface & Coatings Technology, 2005, 191(1): 25?32.

[5] OLIVER W C, PHARR G M. An improved technique for determine hardness and elastic modulus using load and displacement sensing indentation experiments[J]. Journal of Materials Research, 1992, 7(6): 1564?1583.

[6] CHENG Y T, CHENG C M. Relationships between hardness, elastic modulus, and the work of indentation[J]. Applied Physics Letters, 1998, 73(5): 614?616.

[7] DAO M, CHOLLACOOP N, Van VLIET K J, et al. Computational modeling of the forward and reverse problems in instrumented sharp indentation[J]. Acta Materialia, 2001, 49: 3899?3918.

[8] MA D J, ONG C H W, WONG S F. New relationship between Young’s modulus and nonideally sharp indentation parameters[J]. Journal of Materials Research, 2004, 19(7): 2144?2151.

[9] MEN?íK J. Determination of mechanical properties by instrumented indentation[J]. Meccanica, 2007, 42(1): 19?29.

[10] SABER-SAMANDARI S, GROSS K A. Effect of angled indentation on mechanical properties[J]. Journal of the European Ceramic Society, 2009, 29(12): 2461?2467.

[11] KIM H H, CHO S H, KANG C G. Evaluation of microstructure and mechanical properties by using nano/micro-indentation and nanoscratch during aging treatment of rheo-forged Al 6061 alloy[J]. Materials Science & Engineering A, 2008, 485(1/2): 272?281.

[12] SUN G, XU F, LI G, et al. Determination of mechanical properties of the weld line by combining micro-indentation with inverse modeling[J]. Computational Materials Science, 2014, 85(4): 347–362.

[13] SHEDBALE A S, SINGH I V, MISHRA B K, et al. Evaluation of mechanical properties using spherical ball indentation and coupled finite element–element-free galerkin approach[J]. Mechanics of Advanced Materials & Structures, 2016, 23(7): 832?843.

[14] LI Y, STEVENS P, SUN M, et al. Improvement of predicting mechanical properties from spherical indentation test[J]. International Journal of Mechanical Sciences, 2016, 117: 182?196.

[15] WARREN A W, GUO Y B. Machined surface properties determined by nanoindentation: Experimental and FEA studies on the effects of surface integrity and tip geometry[J]. Surface & Coatings Technology, 2006, 201: 423?433.

[16] 王曉宇, 王金良, 彭洪勇. 有限元分析薄膜/基底在納米壓痕過程中的力學性能[J]. 人工晶體學報, 2014, 43(2): 327?332. WANG Xiaoyu, WANG Jinliang, PENG Hongyong. Finite element analysis on the mechanical properties of the film/substrate system in the process of nanoindentation[J]. Journal of Synthetic Crystals, 2014, 43(2): 327?332.

[17] 張帆, 黃克智, 黃永剛, 等. 摩擦因素對微壓痕實驗的影響[J]. 工程力學, 2006, 23(S1): 1?6. ZHANG Fan, HWANG Kehchih, HUANG Yonggang, et al. Friction effect on indentation[J]. Engineering Mechanics, 2006, 23(S1): 1?6.

[18] 馬永, 于海峰, 田林海, 等. 有限元法分析不銹鋼基體對Ti及Cr薄膜的影響[J]. 稀有金屬材料與工程, 2014, 41(S2): 553?556. MA Yong, YU Haifeng, TIAN Linhai, et al. Effect of AISI-304 SS substrate on Ti and Cr thin films with finite element simulation[J]. Rate Metal Materails and Engineering, 2014, 41(S2): 553?556.

[19] JEONG S M, LEE H L. Finite element analysis of the tip deformation effect on nanoindentation hardness[J]. Thin Solid Films, 2005, 492(1): 173?179.

[20] WALTER C, ANTRETTER T, DANIEL R, et al. Finite element simulation of the of surface roughness on nanoindentation of thin films with spherical indenters[J]. Surface & Coating Technology, 2007, 202(4): 1103?1107.

[21] LI Min, CHEN Weimin, LIANG Naigang, et al. A numerical study of indentation using indenters of different geometry[J]. Journal of Materials Research, 2004, 19(1): 73?78.

[22] 胡傳炘. 涂層技術原理及應用[M]. 北京: 化學工業出版社, 2000: 1?10. HU Chuanxin. Principle and application of coating technology[M]. Beijing: Chemical Industry Press, 2000: 1?10.

[23] 朱祖昌, 許雯, 王洪. 國內外滲碳和滲氮工藝的新進展(一)[J]. 熱處理技術與裝備, 2013, 34(4): 1?8.ZHU Zuchang, XU Wen, WANG Hong. Novel development of carburizing and nitriding technology at home and abroad (1)[J]. Heat Treatment Technology and Equipment, 2013, 34(4): 1?8.

[24] 孫希泰. 材料表面強化技術[M]. 北京: 化學工業出版社, 2005: 296?297.SUN Xitai. Surface hardening technology[M]. Beijing: Chemical Industry Press, 2005: 296?297.

(編輯 趙俊)

Finite element analysis on influence of surface treatments on mechanics of flexible gear material

ZHU Jinxuan1, WANG Jiaxu1, 2, ZHOU Qinghua1, ZHOU Bo1, LONG Jianbing3

(1. School of Aeronautics & Astronautics, Sichuan University, Chengdu 610065, China; 2. State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China; 3. Technology Department, Guizhou Qunjian Precision Machinery Co. Ltd, Zunyi 563003, China.)

The influence of different surface treatment processes on the mechanics of 15-5ph stainless steel, which is commonly used for flexible gear, was studied. Firstly, a 15-5ph stainless steel specimen was tested by a nano-indentation tester. The obtained load?displacement curve was compared with that simulated by finite element method, verifying the effectiveness of the indentation model established by the finite element method. Based on the above results, the influence of different surface treatments on the flexible gear material was modeled and analyzed. The results show that increasing coating’s elastic modulus can increase the equivalent hardness and stiffness of coating-matrix system; and that increasing carburizing layer thickness appropriately reduces the stress of flexible gear matrix without affecting engage precision. If the residual compressive stress caused by shot peening becomes larger, the equivalent hardness of the matrix material gets larger, and in the meanwhile, the equivalent stiffness will be improved to some extent.

harmonic drive; surface treatment; flexible gear; finite element analysis

TH132.43

A

10.11817/j.issn.1672-7207.2018.03.011

1672?7207(2018)03?0592?08

2017?03?05;

2017?05?30

國家自然科學基金資助項目(51405316,51435001);國家高技術研究發展計劃(863計劃)項目(2015AA043001);航空科學基金資助項目(20150219001) (Projects(51405316, 51435001) supported by the National Natural Science Foundation of China; Project(2015AA043001) supported by the National High Technology Research and Development Program (863 Program) of China; Project(20150219001) supported by the Aeronautical Science Foundation of China)

周青華,副研究員,從事空間摩擦學與可靠性工程、多尺度優化設計理論研究;E-mail: qh.zhou@foxmail.com