基于混合磨損模型的模具輪廓優化設計

徐戊矯,劉承尚,馬欣,郭子乾,陳菲

基于混合磨損模型的模具輪廓優化設計

徐戊矯,劉承尚,馬欣,郭子乾,陳菲

(重慶大學 材料科學與工程學院,重慶,400044)

針對成形過程模具的磨損劇烈,模具壽命低的問題,采用混合磨損模型對模具輪廓進行優化設計。以輪轂鍛造成形過程中上模芯磨損為例,對上模芯輪廓進行分析,確定待優化的3個設計參數。根據黏著磨損、磨粒磨損及氧化磨損這3個磨損模型建立新磨損計算模型,并通過有限元軟件數值模擬獲取模具輪廓各處的磨損,以等磨損量作為模具輪廓磨損均勻的評判標準。在此基礎上,以有限元軟件數值模擬數據作為訓練樣本,采用BP神經網絡建立上模芯輪廓設計參數與模具等磨損量的非線性映射關系。最后,結合訓練好的函數映射關系和遺傳優化算法,對輪轂鍛模的上模芯進行形狀優化設計,反求出磨損最均勻狀態下的上模芯設計參數。研究結果表明:優化后上模芯等磨損量比優化前減少了29.65%,且最大磨損下降了12.59%,上模芯磨損更均勻且最大磨損量更小。

混合磨損模型;模具輪廓;模具磨損;優化設計

接觸壓力、滑動速度和模具溫度是影響模具磨損的重要因素,研究磨損模型,建立模具接觸條件與磨損量之間準確數值關系是減少模具磨損、提高模具壽命的前提。在磨損模型、磨損方程的調研中發現,計算摩擦磨損問題的方程超過300個,描述磨損類型的磨損方程超過180個。以研究者命名的摩擦磨損變量超過600個,而對于基本的滑動磨損形式有近100個變量和參數[1]。這些磨損模型往往針對特定產品、問題適用,目前并不存在適用于所有磨損問題的磨損計算模型。1957年BURWELL[2]根據磨損機制將磨損分為4大基本磨損類型,即黏著磨損、磨粒磨損、疲勞磨損和腐蝕磨損,這些磨損類型是造成機械零件失效的主要原因。大多數鋼材隨著接觸壓力、滑動速度以及環境溫度等工況條件的變化,其磨損率和摩擦因數會產生變化,并且磨損機理也會不同。SO[3]研究表明,在低接觸壓力和低滑動速度下,對磨表面的溫度較低,此時鋼的磨損機理主要為黏著磨損及磨粒磨損,并且摩擦因數較高,磨損率較低。隨著壓力和速度升高,表面出現了嚴重氧化,此時的磨損機理主要為氧化磨損,并且摩擦因數大大降低,而磨損量顯著增加。BARRAU等[4]研究發現在循環載荷下各種磨損機制的交互作用決定了熱鍛模具的壽命,如黏著磨損、磨粒磨損和氧化磨損。研究磨損問題,建立準確磨損預測模型是進行磨損分析的關鍵,然而,考慮到模具磨損模型有各種形式,往往不單獨存在,所以,應該根據模具工作實際工況建立磨損模型,得到的模型更符合實際情況。而模具輪廓形狀直接影響模具與坯料間的接觸壓力和滑動速度[5],是影響模具磨損的一個重要因素。模具輪廓優化的重點和難點在于模具輪廓數學描述以及優化方法的選擇。現有的模具輪廓優化方法大多是采用三次樣條曲線描述模具輪廓[6?7],通過有限元模擬建立輪廓與磨損量的BP神經網絡,然后采用基于初值優化算法(如二次序列算法)對等磨損量進行尋優[8]。由于機床加工三次樣條曲線時,采用編制微小直線段和圓弧逼近,導致編程復雜、效率低、加工精度低[9]。同時,BP神經網絡存在自身高度非線性,運用基于初值迭代尋優的傳統優化方法極易陷入局部最優,選取不同的初值往往會得到不同結果,影響模具優化效果。而遺傳算法在全局范圍隨機選取多組初值,對所有個體進行并行搜索,保證了優化不會輕易陷入局部最優解,從而搜索到全局最優解。以全局并行搜索方式對群體中的最優個體進行搜索,具有簡單方便、魯棒性強等特點[10]。本文作者選取輪轂鍛模上模芯為研究對象,首先,從模具可加工性出發,以簡單曲線組合的方式來描述模具輪廓,其可加工性和加工精度可大大提高。然后,從磨損量計算模型出發,建立基于3種基本磨損類型的磨損計算模型,建立模具接觸條件與磨損量之間更準確的數值關系。最后,從模具壽命出發,采用訓練好的BP神經網絡代替有限元模擬,建立模具形狀與磨損量的非線性映射關系;結合映射關系和遺傳優化算法,對輪轂鍛模的上模芯進行形狀優化設計。

1 模具優化問題描述

輪轂鍛件是典型短軸類鍛件,且屬于輪轂高突緣大的鍛件。對于該類鍛件一般使用鐓粗制坯。輪轂鍛件軸向尺寸較大,既要防止產生折疊,又要保證輪轂成形。徑向最大尺寸在輪輻處,很大一部分金屬流入飛邊槽,很容易造成內端角處金屬量不足而充不滿。因此,此輪轂件的主要成形難點在于軸向和徑向輪輻的充填,為保證盡可能充填飽滿,需要采用制坯和終鍛成形相結合的工藝流程,并使制坯后的毛坯在終鍛時能以鐓粗方式成形,本文重點研究輪轂終鍛成形工藝部分。

對輪轂鍛造工廠失效模具進行觀察和分析發現輪轂鍛模組件中上模芯的圓角處磨損最為嚴重,大大地超過了其他部位的磨損,因此,優化的目的是通過優化上模芯的形狀來使上模芯處的磨損量變得更均勻,從而提高整個輪轂鍛模的使用壽命。

由于輪轂鍛件為回轉體零件,因此,有限元模型可以簡化成如圖1所示的二維模型。

首先,分析上模芯輪廓以確定待優化的設計參數,并將設計參數設計為CAD模具模型。其次,導入模具CAD模型,通過有限元軟件進行鍛造模擬分析,得到應力場、速度場、溫度場等工況條件。之后,根據黏著磨損、磨粒磨損及氧化磨損三大磨損模型建立新磨損計算模型,并通過已獲得的工況條件作為輸入,獲取模具輪廓各處的磨損量,以等磨損量作為模具輪廓磨損均勻的評判標準。然后,以有限元軟件數值模擬數據作為訓練樣本,采用BP神經網絡建立上模芯輪廓設計參數與模具等磨損量的非線性映射關系。最后,結合映射關系和遺傳優化算法對輪轂鍛模的上模芯進行形狀優化設計,得到磨損最均勻狀態下的上模芯設計參數。

圖1 輪轂鍛造成形有限元模擬

1.1 上模芯輪廓描述

模具輪廓優化的重點和難點之一在于模具輪廓數學描述,描述模具型腔輪廓有多項式函數、分段直線、曲線擬合和曲線插值等。三次樣條曲線二階導數連續,所產生的曲線光滑性高,常用于機翼外形等曲線光滑程度較高部位,大多數文獻也運用三次樣條曲線進行模具型腔優化設計。考慮到三次樣條曲線在機床加工過程中運用微小直線段和圓弧逼近,導致編程復雜、效率低、加工精度低。在加工上模芯的過程中往往用直線和圓弧逼近最為簡單方便,無需插補。直線和圓弧表示輪廓形狀更加符合實際加工情況,因此用2條線段的斜率1,2和半徑描述輪轂上模芯圓角附近輪廓形狀。

上模芯輪廓描述以確定待優化的設計參數,將設計參數賦予特定值后進行CAD建模,作為有限元模擬的輸入。

1.2 有限元分析

完成CAD建模準備工作后,進入Deform?2D主程序進行CAE模擬,對輪轂鍛造成形進行有限元分析之后,在后處理中運用點跟蹤的方法獲得上模芯9個跟蹤點處的接觸信息,跟蹤點1~9位置如圖2所示。

圖2 上模芯輪廓形狀及其測試點位置

以靠近圓角附近的第4號跟蹤點為例,其速度、溫度和應力等接觸條件如圖3所示。

圖3 輪轂鍛造成形上模芯4號跟蹤點接觸條件

1.3 磨損模型建立

通過鍛造成形模擬已獲得模具輪廓各處的速度、溫度和應力等接觸條件,建立模具接觸條件與磨損量之間準確數值關系是為后期改善模具磨損,提高模具壽命的前提。

輪轂鍛模上模芯的材料為H13鋼,模具在工作過程中發生的磨損類型往往不單一存在。陳康敏等[11]研究發現H13鋼在磨損過程中主要的磨損機理為黏著磨損、磨粒磨損和氧化磨損。

黏著磨損也叫做摩擦磨損或膠合磨損,由于模具表面與工件均凹凸不平,發生相對運動時,其中一些接觸點所受到的應力將超出材料的屈服點而發生塑性變形進而產生黏著,由于剪切斷裂易發生在這種黏著效應所形成的結點上,從而導致模具接觸表面的材料產生轉移或者發生脫落,這種現象叫黏著磨損。

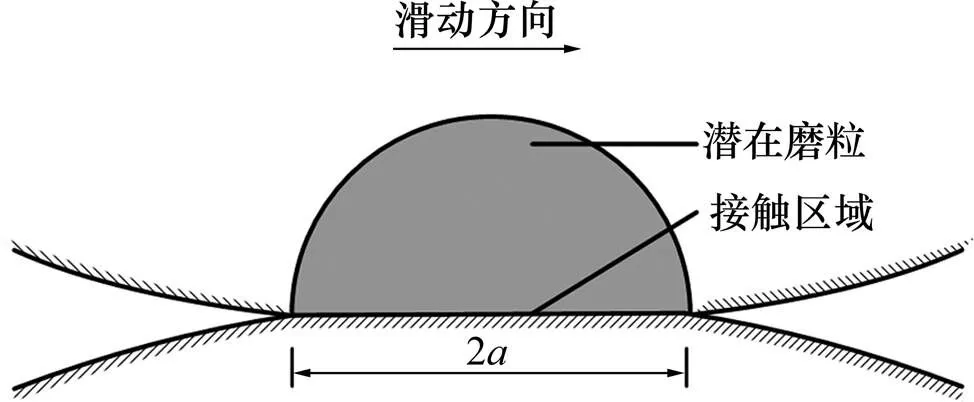

圖4 黏著磨損模型示意圖

材料發生黏著磨損的磨損深度可以表示為

式中:為磨損系數;為接觸面上的正壓力(法向應力);為2個接觸表面相對滑動速度;為材料的硬度;為2個接觸表面滑動時間。

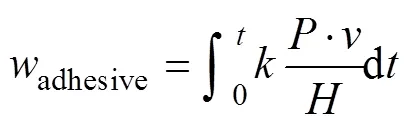

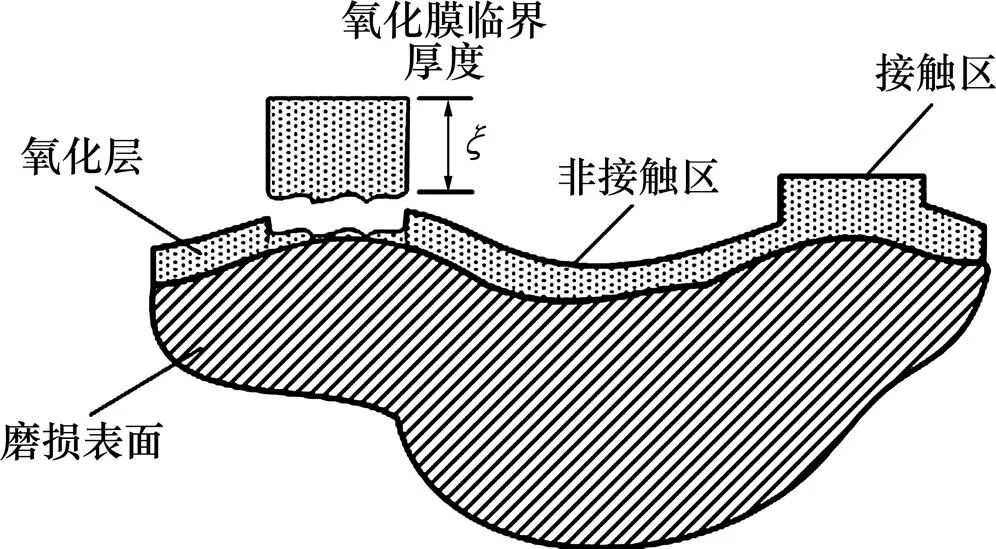

由于模具和工件間存在外來的硬質顆粒,或者工件表面本身存在硬質凸起物、顆粒,它們的存在造成模具表面被刮傷、有犁溝和劃痕出現,從而導致磨粒磨損。

圖5 磨粒磨損模型示意圖

材料發生磨粒磨損的磨損深度可以表示為

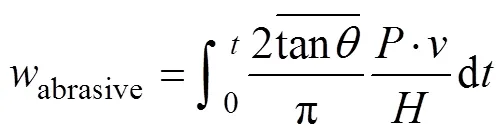

QUINN[12]研究證實,對于2個相互滑動的表面,由于外部加熱以及摩擦時產生的熱量,磨損表面會發生氧化并在接觸表面會出現較厚的片狀氧化層,該氧化層將參與摩擦磨損過程,對磨損表面形成物理隔離,氧化層的形成和剝落引起氧化磨損。

圖6 氧化磨損模型示意圖

材料發生氧化磨損的磨損深度可以表示為

式中:p為拋物線型氧化Arrhenius常數;p為拋物線型氧化激活能;為與磨損表面上氧化物Fe3O4和Fe2O3所占比例有關的參數;變量p,p和可以根據文獻[12]獲得。該表達式說明材料的磨損率與自身的氧化性能直接相關。

為了表示一次鍛造過程中模具的總磨損量,并顯示不同類型磨損在總量中所具有的重要程度,分別給予不同磨損類型不同的權重系數,該磨損類型對應的權重系數表示該磨損類型所占的比例。依據這3種單磨損模型建立新磨損計算模型如下:

表1 各種磨損類型磨屑特征

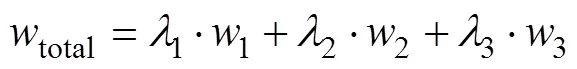

可通過MATLAB圖像處理功能,使用特定的磨粒圖像的預處理方法和磨粒形態特征的提取方法,按照表1,對3種磨屑進行分類并計算各類磨屑所占比例。首先,對磨屑掃描圖片進行濾波、去噪等預處理,并設置灰度閾值將所有磨屑與黑色背景分割開,如圖7(b)所示;然后提取出所有磨屑的形態特征量(圓形度、細長度和凹度),并將形態特征量作為分類器的輸入,對分割好的所有磨屑進行分類,磨屑分類結果如圖7(c)所示。

圖7 掃描電鏡圖片處理結果

選取整體磨屑的4個視野區域,采用掃描電鏡對各區域進行觀察,分別統計各區域3種磨屑類型所占比例,即黏著磨損、磨粒磨損和氧化磨損類型所占權重,最后取其平均值作為磨損模型的權重系數。

1.4 優化目標建立

由磨屑的掃描電鏡圖片確定新磨損模型,然后將新磨損模型導入DEFORM計算上模芯所有測試點處的磨損。

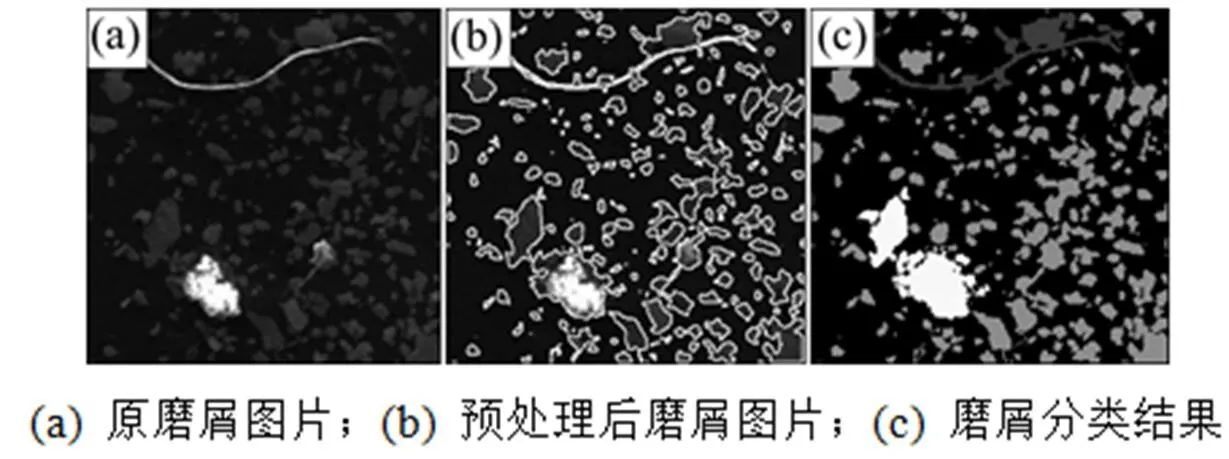

表2所示為在一次鍛造后第4號跟蹤點所有模擬步有關參數值以及鍛造成形后總磨損量。從表2可以看出:利用權重系數的磨損模型計算到的磨損量比黏著模型計算到的磨損量大近1個數量級。

磨粒磨損可以表示為類似黏著磨損的計算式。其中,abr包括微凸體幾何形狀和給定微凸體的剪切概率,是量綱為一的磨損系數,abr的取值范圍在10?6~10?1之間,磨粒磨損率一般非常大,比黏著磨損率大2~3個數量級。因此,綜合考慮3種磨損情況的新模型獲得的磨損量一般比單一考慮黏著磨損模型的大1~2個數量級。

等磨損量作為衡量模具磨損的均勻程度的指 標[8],其計算模型如下:

為了避免上模芯局部累計磨損量過大,使上模芯圓角處的磨損更均勻,等磨損量應當越小越好。

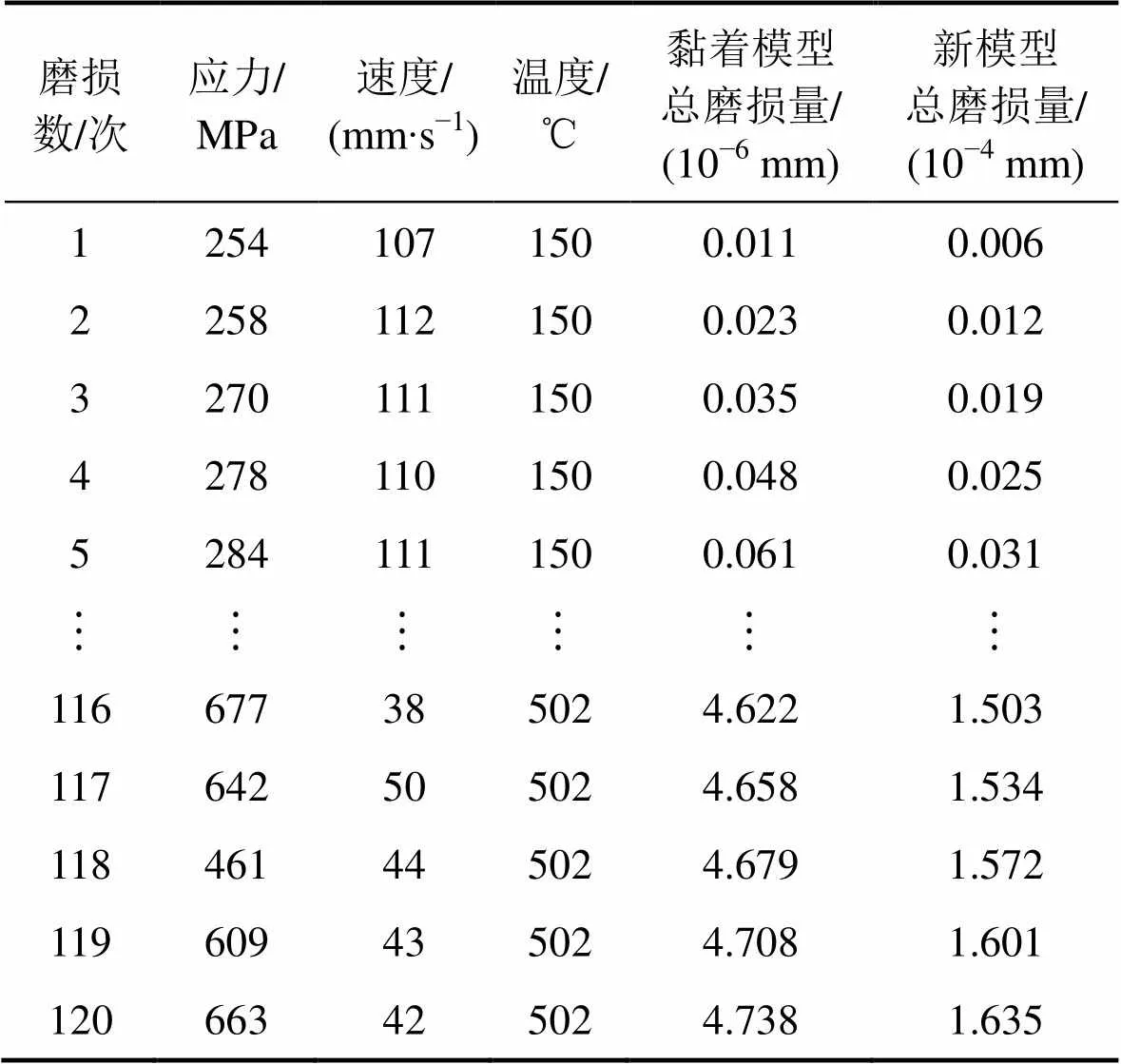

試驗時,采用L9(34)三水平四因素正交設計,考察設計變量斜率1,斜率2,圓角半徑,留出一列作為誤差列。為了避免人為因素導致的系統誤差,因素的各水平按著“隨機化”的方法處理。最終的正交試驗方案和結果如表3所示。

表2 第4號跟蹤點鍛造模擬時對應的磨損量

表3 試驗方案與試驗結果

對正交試驗結果進行簡單極差分析,得到優方案B1A2C3,表示設計條件為:斜率1=0,斜率2=11.430,圓角半徑=3 mm。

2 模具形狀優化

2.1 網絡結構

在上模芯形狀優化中,根據設計變量建立起上模芯的2D模型,目標函數(等磨損)的獲得通常是進行有限元數值方法計算得到的。然而,在進行優化過程中,如果每一組設計量都進行一次有限元計算分析,這樣優化所需時間將難以接受,甚至根本無法進行優化。神經網絡模型代替有限元計算可以很好地解決這個問題,將優化過程中大量的有限元計算轉化為訓練試驗樣本的計算和神經網絡模型的建立,將大大減少了優化的時間[15]。

BP神經網絡由輸入層、隱含層和輸出層3個部分組成,層與層之間采用不同的連接函數來進行連接。研究表明,由1個輸入層、1個隱含層和1個輸出層組成的三層BP神經網絡能夠以任意精度逼近任意非線性問題[16]。因此,使用三層BP神經網絡來表示1,2和之間的內在規律。網絡輸入層為3個決定模具形狀的設計參數,網絡輸出層為等磨損模型計算值,隱層神經元數目可由下式得到:

其中:為隱層神經元數目;為輸入層神經元數目;為輸出層神經元數目;為1~10之間的常數。

經過調試隱層數目最終確定為8個神經元,輸入層和隱含層采用雙曲正切S型tansig函數連接,隱含層和輸出層采用線性purelin函數連接,建立的BP神經網絡結構如圖8所示。

圖8 BP神經網絡結構

2.2 網絡訓練和測試

正交試驗設計法具有均衡分散性和整齊可比性,這保證了樣本的代表性,大大減少了學習樣本結構分析的時間。

表3中9個正交實驗樣本集被用于訓練所設計的神經網絡。BP神經網絡訓練時的參數設置如下:網絡學習速率為10?6,訓練數據的均方誤差為10?8,最大訓練次數為100次。隨著訓練次數的增加和連接權重的不斷更新,神經網絡預測出的數據與訓練數據之間的均方誤差逐漸降低并且在訓練次數為34次時達到10?12,此時神經網絡收斂。

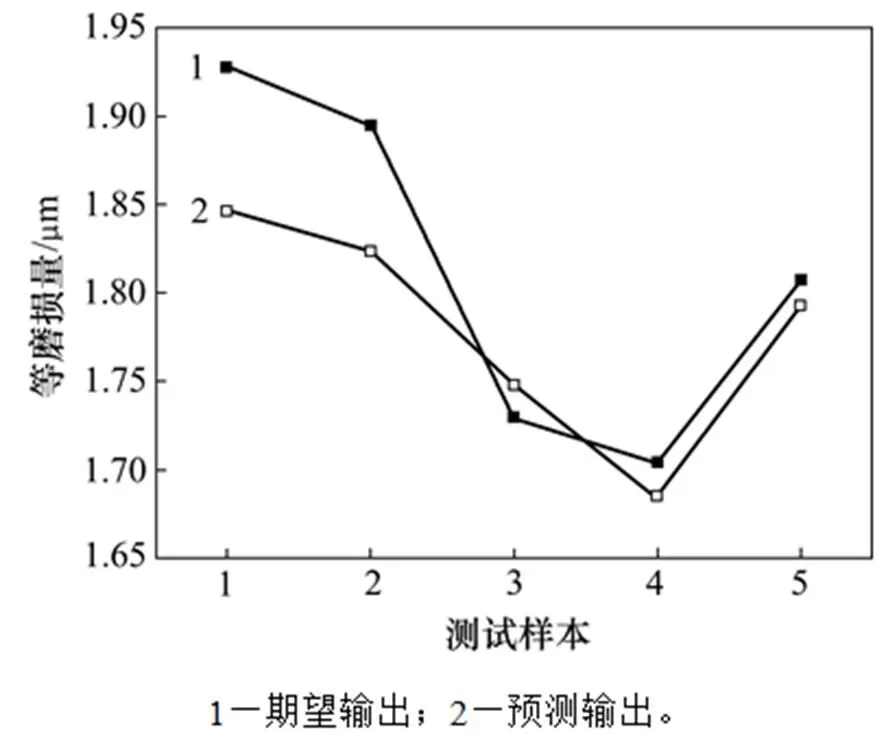

本文選取5個區別于訓練樣本的測試樣本來測試訓練好的神經網絡的精度和可靠性,測試結果如圖9所示。神經網絡預測的測試結果與測試樣本數據具有良好的一致性,各點相對誤差均小于5.0%。因此,訓練好的BP神經網絡能夠較好地反映設計變量與目標函數之間的映射關系,可以作為后續優化的知識源。

圖9 神經網絡預測值與期望值對比

2.3 遺傳算法模具形狀優化

基于BP神經網絡,獲得了設計參數1,2,與其對應的等磨損量之間的映射關系。然后,運用遺傳算法來獲得等磨損量最小時(磨損最均勻)對應的輪轂鍛模上模芯的形狀。遺傳算法是一種自適應全局優化概率搜索算法。由于其簡單、通用、不依賴問題模型的特性,適合并行分布處理,已廣泛地應用到諸多領域[17]。

優化過程中尋找適應度最小的個體,即得到模具等磨損量最小時所對應的模具型腔。尋優結束后,得到最優的模具型腔形狀的設計參數為斜率1=0,斜率2=6.612,圓角半徑=2.7 mm。對比極差分析的最優結果1=0,斜率2=11.430,圓角半徑3 mm,可以看出基于神經網絡遺傳算法尋優與極差分析尋找的最優設計參數具有較好一致性。但是,基于神經網絡遺傳算法尋優的能力更強,它不僅可以對離散數據點進行尋優,而且可以對設計參數3水平以外的設計參數進行尋優,只要求待優化的參數與優化目標值之間建立一種映射關系即可。

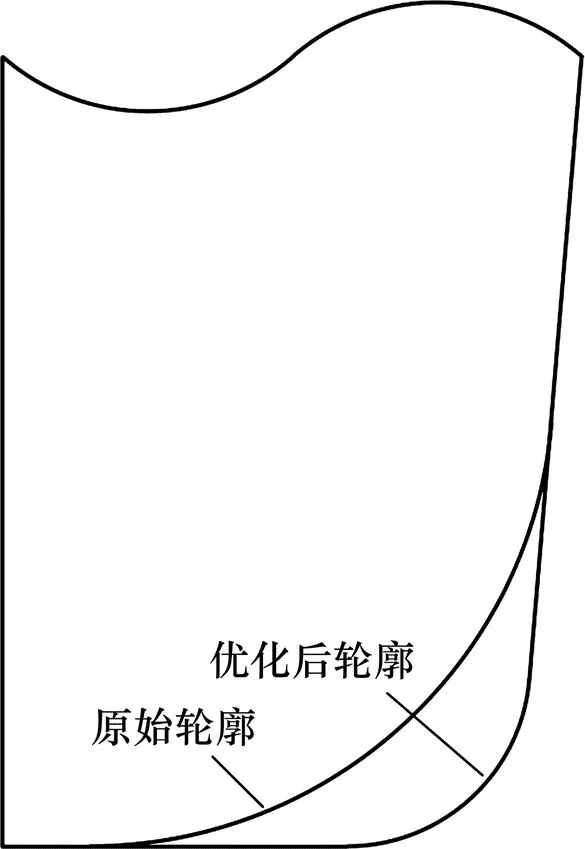

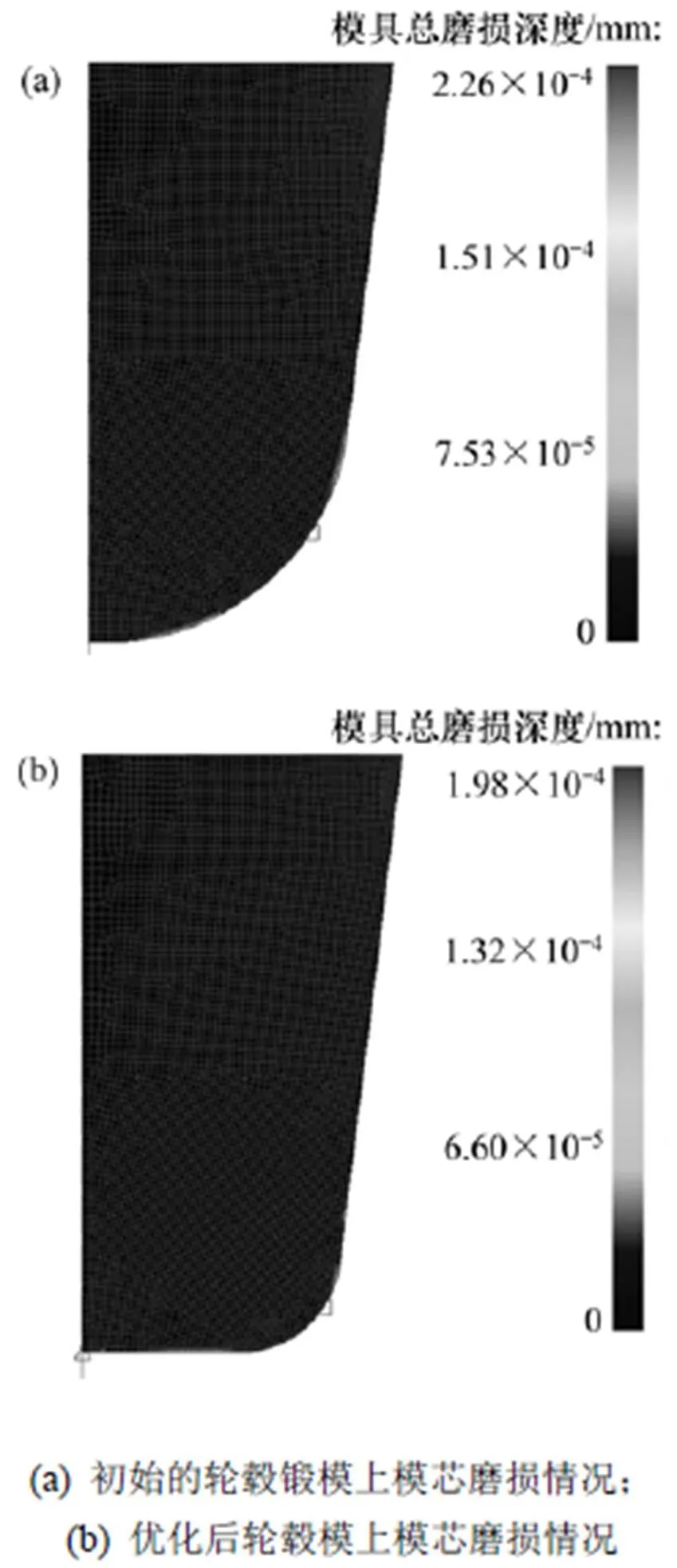

設計參數用2條線段的斜率1,2和半徑描述輪轂上模芯圓角附近輪廓形狀,將尋優后參數輸入即可得到最終優化后模芯輪廓形狀尺寸,如圖10所示。將優化前后的輪轂鍛模上模芯輪廓導入DEFORM進行數值計算,其結果如圖11所示。

圖10 初始輪轂鍛模上模芯形狀和優化之后形狀對比

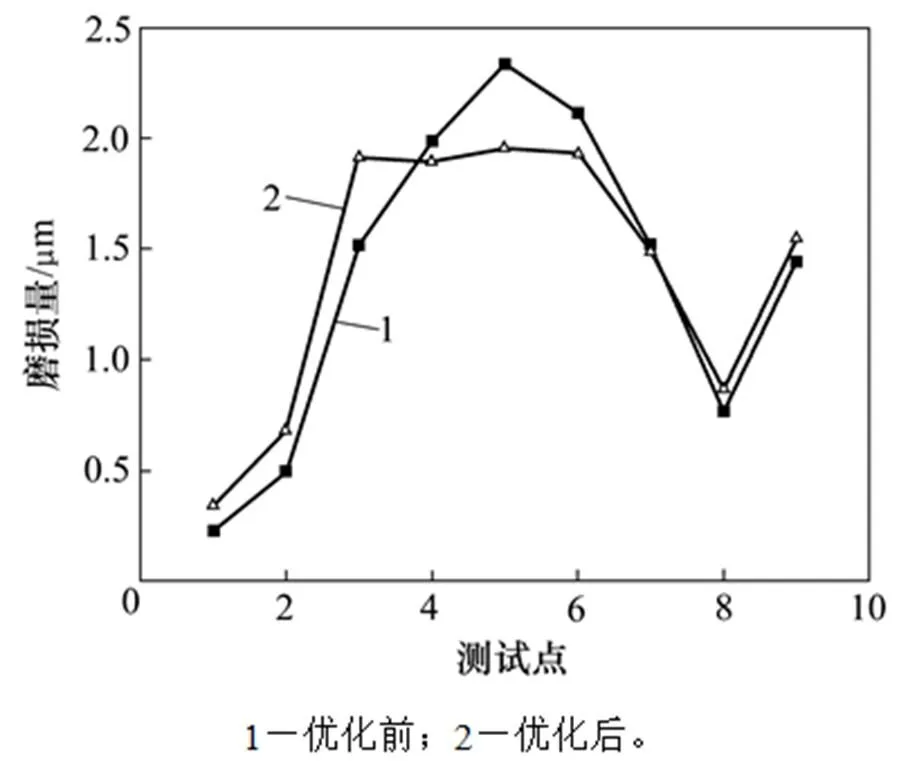

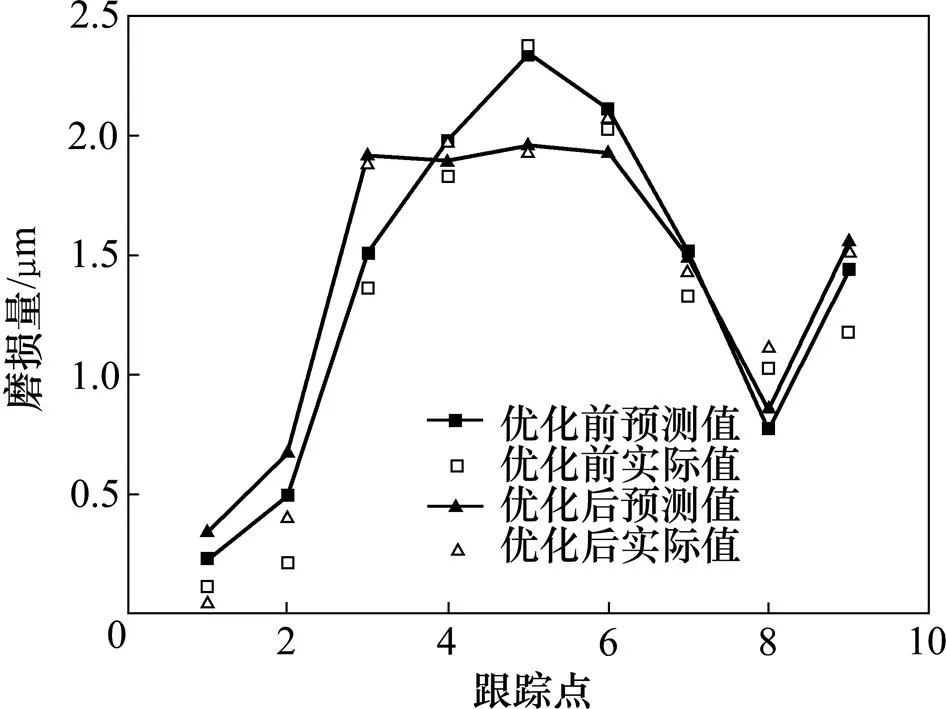

上模芯9個測試點優化前后磨損量對比情況如圖12所示。從圖12可見:優化后的上模芯等磨損量和最大磨損量比優化前有很大的降低,優化前后的等磨損量分別為2.172×10?4 mm和1.528×10?4 mm,最大磨損量分別為1.975×10?4 mm和2.259×10?4 mm。通過使用遺傳算法來對輪轂鍛模上模芯的形狀進行優化,優化后上模芯的等磨損量比優化前的減少了29.65%,且最大磨損量下降了12.59%。

2.4 優化結果分析

針對輪轂鍛模上模芯的優化結果,在MGW?02高速往復摩擦磨損試驗儀上進行磨損試驗驗證。試驗機的外觀及磨損試驗原理示意圖如圖13所示。H13鋼磨損試樣的制備工藝為:將H13鋼板材用線切割的方法切割成直徑×長度為20 mm×3 mm的底板試樣。45鋼對磨試樣的制備工藝為鋸切下料,采用精車的方法將45鋼棒料加工成對磨壓頭。

使用MGW?02高速往復摩擦磨損試驗儀自帶磨損深度測量設備測量磨損試樣在磨損后的磨損深度,測量3次取其平均值作為該磨損試樣的磨損量。

圖11 優化前后輪轂鍛模上模芯磨損情況對比

圖12 有限元模擬優化前后磨損量對比

第4號跟蹤點的速度、溫度和應力接觸條件如圖3所示。從圖3可以看出接觸條件在整個鍛造成形過程中是不斷變化的。然而,摩擦磨損試驗機在運行時不可以實時地改變其接觸條件,因此,在運用MGW?02高速往復摩擦磨損試驗儀進行磨損試驗之前,根據整個鍛造成形過程中輪轂鍛模上模芯4號跟蹤點處應力的變化規律,近似地將其劃分3階段,滑動速度以及溫度也使用同樣的方法進行劃分。

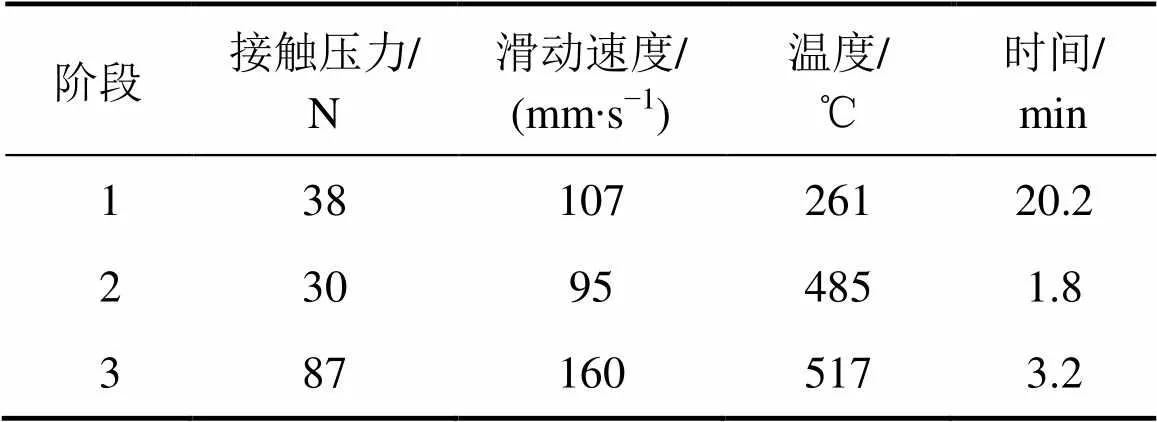

此輪轂鍛模的壽命為4 000件左右,而單次鍛造成形過程中階段1、階段2、階段3用時分別為 0.303,0.027和0.048 s,所以,在模具整個的服役期間階段1、階段2、階段3用時分別為20.2,1.8和3.2 min。最終確定的磨損試驗條件如表4所示。

圖13 摩擦磨損試驗儀及磨損試驗原理示意圖

表4 磨損試驗條件

磨損試驗后的磨損試樣如圖14所示,用電子掃描顯微鏡(TESCAN VEGA3 LMH型)對磨屑的形貌進行觀察和分析。通過MATLAB圖像處理功能,使用專業的磨粒圖像的預處理方法和磨粒形態特征的提取方法,提取出各形態特征量作為分類器的輸入。根據表1中3種主要磨屑的磨損特征,將整體的磨屑與背景區分開,并對區分開的磨屑進行分類。

圖14 優化后磨損試驗結果

根據磨屑特征計算得到新磨損模型式(4)機理權重系數,并基于新磨損計算模型,可以計算出優化后的上模芯各測試點處的磨損深度。最后,運用式(5)可以得到上模芯優化后的等磨損量。

上模芯優化前后磨損情況對比如圖15所示。從圖15可知:試驗時測得的磨損量與磨損深度的計算值具有良好的一致性。因此,建立的基于權重體系的新磨損模型具有較高的精度。比較優化前后上模芯的等磨損量和最大磨損量,不僅磨損更加均勻,而且最大磨損量有明顯降低。

圖15 上模芯優化前后磨損情況對比

3 結論

1) 采用三因素設計變量(斜率1,斜率2,圓角半徑)可以較充分描述輪轂鍛模上模芯輪廓形狀,既精簡描述參數,又不損失重要信息。

2) 比較原始黏著磨損模型、新磨損模型計算得到的磨損量與摩擦磨損試驗得到的磨損量,新模型計算得到的磨損量與試驗獲得的磨損量更接近。

3) 正交試驗設計保證樣本的代表性,并通過神經網絡建立了設計變量與目標函數(等磨損量)之間的映射關系。使用遺傳算法獲得了等磨損量最小(磨損最均勻)時,所對應的輪轂鍛模上模芯的形狀。優化后的上模芯比優化前磨損更均勻,且最大磨損量更小。

[1] 溫詩鑄. 材料磨損研究的進展與思考[J]. 摩擦學學報, 2008, 28(1): 1?3. WEN Shizhu. Research progress on wear of materials[J]. Tribology, 2008, 28(1): 1?3.

[2] BURWELL J T. A survey of possible wear mechanism[J]. Wear, 1957, 1(2): 119?141.

[3] SO H. The mechanism of oxidational wear[J]. Wear, 1995, 184(2): 161?167.

[4] BARRAU O, BOHER C, GRAS R, et al. Wear mechanisms and wear rate in a high temperature dry friction of AISI H11 tool steel: Influence of debris circulation[J]. Wear, 2007, 263(1/2/3/ 4/5/6): 160?168.

[5] XU Wujiao, LI Wuhua, WANG Yusong. Experimental and theoretical analysis of wear mechanism in hot-forging die and optimal design of die geometry[J]. Wear, 2014, 318(1/2): 78?88.

[6] ZOU Lin, XIA Juchen, WANG Xinyun, et al. Optimization of die profile for improving die life in the hot extrusion process[J]. Journal of Materials Processing Technology, 2003, 142(3): 659?664.

[7] 孫憲萍, 王雷剛, 黃瑤, 等. 擠壓模具型腔的等磨損優化設計[J]. 潤滑與密封, 2007, 32(1): 56?59.SUN Xianping, WANG Leigang, HUANG Yao, et al. Uniform wearing optimum design of extrusion die profile[J]. Lubrication Engineering, 2007, 32(1): 56?59.

[8] 黃瑤, 孫憲萍, 王雷剛, 等. 基于BP神經網絡的擠壓模具磨損預測[J]. 塑性工程學報, 2006, 13(2): 64?66. HUANG Yao, SUN Xianping, WANG Leigang, et al. Wear prediction of extrusion die based on BP neural networks[J]. Journal of Plasticity Engineering, 2006, 13(2): 64?66.

[9] 何晶昌, 夏銘, 黃志勇. 三次樣條曲線回轉面的車削加工[J]. 組合機床與自動化加工技術, 2011, 12(4): 95?97. HE Jingchang, XIA Ming. HUANG Zhiyong. The turning methods of the revolving surface formed by cubic NURBS curve[J]. Modular Machine Tool & Automatic Manufacturing Technique. 2011, 12(4): 95?97.

[10] 邊霞, 米良. 遺傳算法理論及其應用研究進展[J]. 計算機應用研究, 2010, 27(7): 2426?2429. BIAN Xia, MI Liang. The theory of genetic algorithm and its research progress in application[J]. Application Research of Computers, 2010, 27(7): 2426?2429.

[11] 陳康敏, 王蘭, 王樹奇, 等. H13鋼氧化磨損行為的研究[J]. 摩擦學學報, 2011, 31(4): 317?322. CHEN Kangmin, WANG Lan, WANG Shuqi, et al. Oxidative wear behavior of H13 steel[J]. Tribology, 2011, 31(4): 317?322.

[12] QUINN T F J. The oxidational wear of low alloy steels[J]. Tribology International, 2002, 35: 691?715.

[13] 袁成清, 嚴新平. 磨粒類型識別研究[J]. 潤滑與密封, 2007, 32(3): 21?24. YUAN Chengqing, YAN Xinping. Study on recognition of types of wear debris[J]. Lubrication Engineering, 2007, 32(3): 21?24.

[14] 陳為平, 高誠輝, 任志英磨粒表征研究進展及發展趨勢[J]. 中國工程機械學報, 2015, 13(4): 283?289. CHEN Weiping, GAO Chenghui. Advances and trends on abrasive particle characterization[J]. Chinese Journal of Constructive Machinery, 2015, 13(4): 283?289.

[15] 傅立軍, 包忠詡, 陳澤中, 等. 正交試驗法、神經網絡和遺傳算法的結合[J]. 南昌大學學報(工科版), 2003, 25(1): 79?82. FU Lijun, BAO Zhongxu. CHEN Zezhong, et al. Combination of orthogonal experimental method, neural networks and genetic algorithms[J]. Journal of Nanchang University(Engineering & Technology), 2003, 25(1): 79?82.

[16] VENKATA RAO K, MURTHY B S N, MOHAN RAO N. Prediction of cutting tool wear, surface roughness and vibration of work piece in boring of AISI 316 steel with artificial neural network[J]. Measurement, 2014, 51(1): 63?70.

[17] LI Ge. Procedure neural networks based on being learned by hybrid genetic algorithm[J]. Journal of Harbin Institute of Technology, 2005, 37(7): 986?988.

(編輯 趙俊)

Optimum design of die profile based on mixed wear model

XU Wujiao, LIU Chengshang, MA Xin, GUO Ziqian, CHEN Fei

(College of Material Science and Engineering, Chongqing University, Chongqing 400044, China)

Aiming at solving problems of great wearing and low life of mold, the optimum design of die profile based on mixed wear models was used. As an example, the mandrel of wheel hub in forging process was studied, and the contour of mandrel was analyzed in order to select three parameters to optimize. Combined with three basic wear models, i.e., adhesive wear, abrasive wear and oxidative wear, a new calculate model was established, and then wear value of the mold surface was obtained by forging numerical simulation and using uniformity wear which can reflect homogeneous degree of wear as judgment standard. On the basis of this analysis, the numerical simulation results were used as training sample to establish three layers BP neural network, and instead of the finite element model with trained BP neural network, the nonlinear mapping relationship between the design variable and the target function was acquired. Finally, combining the trained mapping function and genetic optimization algorithm, the mandrel shape of wheel hub and reverse parameters were optimized under the condition of the most uniform. The results show that after optimization of mandrel, uniformity wear value decreases by 29.65% and maximum wear value reduces by 12.59% than that before optimization, the amount of wear on upper punch becomes more uniform and the maximum wear is smaller.

mixed wear model; mold contour; die wear; optimum design

TG315.2;TH117.1

A

10.11817/j.issn.1672-7207.2018.03.005

1672?7207(2018)03?0544?09

2017?03?30;

2017?05?27

中央高校基本科研業務費資助項目(CDJZR14130005, CDJZR13130087) (Projects(CDJZR14130005, CDJZR13130087) supported by the Fundamental Research Funds for the Central Universities)

徐戊矯,博士,教授,從事材料成形過程數值模擬仿真與優化的研究;E-mail: xuwujiao_cq@163.com