一種全密閉電子設備機箱的熱設計

張小旭

(甘肅長風電子科技有限責任公司,甘肅 蘭州 730070)

0 引言

近年來,隨著軍事格局的不斷變化,雷達已成為軍事科技領域競爭的焦點之一。美國新研制的航母編隊空中預警探測E-2D已具備強大的海濱陸地的探測能力。我國現役空警-2000裝備最先進的機載雷達[1-2]。雷達作為無線電探測目標的電子設備,其工作環境惡劣,常置于高溫、高濕、低氣壓、寒冷、霉菌、鹽霧和電磁干擾環境之中,雷達電子設備基本設計為全密閉機箱結構形式。

電子設備在獲取目標信息的過程中需要多個處理單元對其回波信號進行處理,從而產生大量的熱量,尤其在高溫環境下工作時,其內部熱量如果不能及時散掉將直接影響處理單元正常工作。而當處理單元在低溫環境下工作時,其內部元器件會在低于某溫度時出現工作異常。因此需要設計一種在高溫時散熱性能好、在低溫時具有加熱控制功能的全密閉機箱,用于承載設備處理單元,以保證其正常工作。本文設計了一種全密閉機箱,在高溫時通過強迫風冷方式將處理單元產生的熱量散掉,在低溫時通過加熱裝置及控制電路快速加熱機箱并控制加熱過程,保證了各處理單元的正常工作。

1 全密閉機箱的熱設計

研究表明,功率器件的失效率隨器件溫度呈指數關系增長[3],在實際工作中,可能會因為熱量不能及時排出,器件溫度過高甚至被燒毀而影響電路的可靠性和壽命[4-5]。所以熱失效是電子設備系統常見的故障之一,采用的散熱措施包括自然冷卻技術、風冷技術、液冷技術、熱電制冷技術和熱管技術[6-11]。文獻[12-14]開展了可應用于電子設備中的微型散熱器的換熱特性研究。

1.1 機箱結構設計

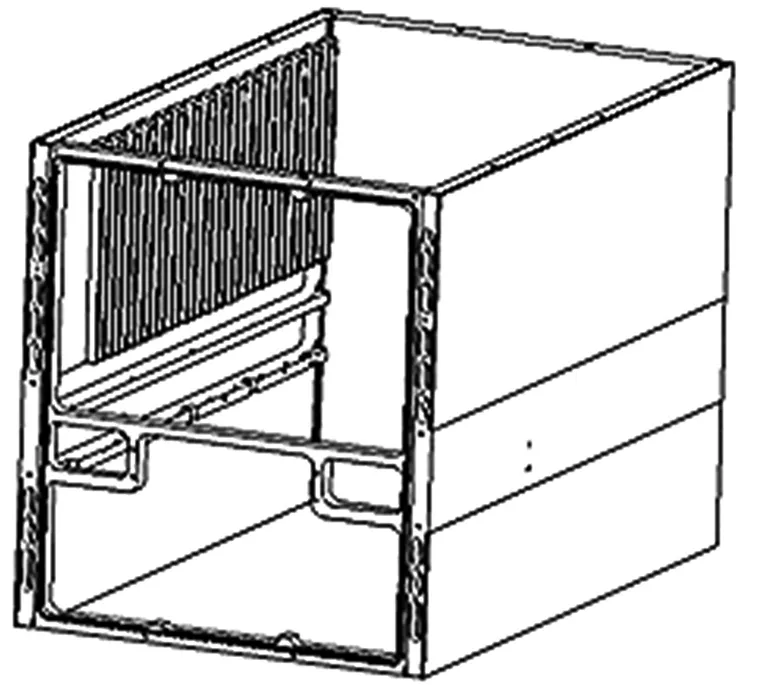

處理機箱設計為冷板夾層、強迫風冷散熱結構形式。由左右側板與前后框架整體釬焊而成為全密閉機箱。

在機箱左右兩邊側板設計了風道,風道內選用平直多孔型翅片與機箱側板釬焊成一體,增大散熱面積,提高散熱效率。機箱后部設計有進風口,前部設計有出風口。機箱內部左、右側壁上設計多對插槽,每對插槽上安裝一冷板模塊,處理單元分別安裝于冷板上,通過鎖緊裝置固定于插槽內。模塊的熱量通過冷板及兩端的楔形鎖緊裝置傳導到風道翅片上,再通過強迫風冷對流換熱將熱量帶走。整體釬焊冷板機箱如圖1所示。在整個散熱過程中,冷卻空氣只流經機箱側板夾層風道,不與處理單元的電子元器件直接接觸,使機箱內部與外界完全隔離,達到全密閉空間。

圖1 整體釬焊冷板機箱

1.2 處理單元模塊設計

按每個處理單元上大功率發熱器件的布局情況設計冷板,將這些器件殼體上表面與模塊冷板緊貼,為了減少導熱熱阻,二者之間加裝柔性導熱墊。發熱器件所產生的熱量通過殼體上表面直接傳給冷板,再由冷板傳給機箱側壁,以強迫風冷的方式將熱量帶走。模塊兩端設計了具有良好的熱傳導性能的楔形鎖緊裝置,將處理單元鎖緊在機箱插槽內。處理單元模塊示意圖如圖2所示。

圖2 處理單元模塊示意

1.3 熱設計

熱設計就是對電子元、組件及整機溫升的控制[15]。由于本機箱內安裝的是高發熱密度的電子元器件,所以選擇強迫風冷冷卻方式進行散熱。

1.3.1全密閉機箱熱設計分析

已知機箱內的總熱功耗Q,冷卻風入口溫度為20 ℃,進出口溫差Δt取10 ℃。根據熱平衡方程:

Q=CPρQfΔt,

(1)

計算得冷卻風量:

Qf=Q/(CPρΔt)。

根據風量、風道當量直徑,計算出流速ω。

(2)

(3)

(4)

Δt3=Q·R;

(5)

1.3.2冷板熱設計分析

根據每塊冷板的要傳導的熱量、導熱面積和導熱系數,計算出熱流密度:

qλ=Q/Fλ。

(6)

已知器件的允許工作溫度t,設tw為傳導到機箱翅片上的溫度。據導熱定律:

(7)

式中,h為指機箱翅片厚度;t為允許工作溫度;n為法線方向。

由式(6)和式(7)相等得tw:

(8)

1.3.3熱分析結果對比

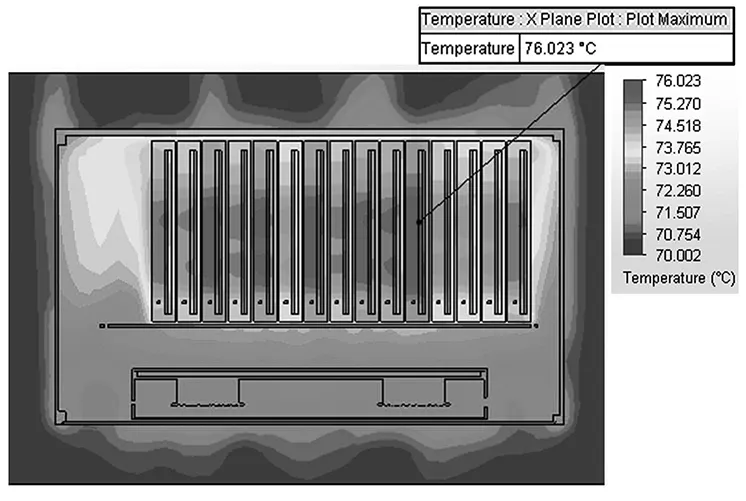

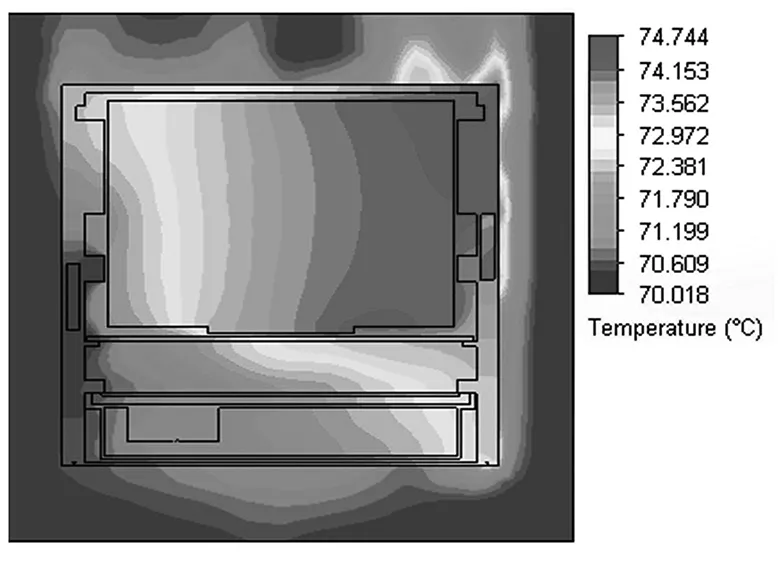

處理單元熱量從冷板傳導到翅片壁上,計算出翅片壁上的溫度tw。機箱風道內由外部供風,對流換熱后,翅片壁溫為ts。只要ts Flotherm采用成熟的流體動力學和傳熱學仿真技術,擁有大量專門針對電子工業開發的模型庫,已廣泛應用于電子設備的模擬仿真[20]。根據上述熱設計計算結果,使用Flotherm熱仿真分析軟件對機箱及其內部處理單元模塊、電子元器件的溫度進行仿真,分析是否滿足設計要求。已知機箱內總的熱功耗、冷卻風風量、入口溫度和環境溫度,對機箱模型進行簡化并進行網格劃分,經Flotherm軟件仿真分析,得到機箱表面溫度分布云圖如圖3所示,某關鍵模塊冷板表面溫度分布云圖如圖4所示。 圖3 機箱表面溫度分布云圖 圖4 某關鍵模塊冷板表面溫度云圖 分析可知,機箱內關鍵器件及其他電子元器件殼溫的最高溫度都在指標要求范圍內,電子設備在高溫環境中能正常工作,說明該熱設計方案合理。 由于處理單元印制板上的某些器件的工作溫度低于某溫度時器件不能工作,從而導致電子設備不能正常工作。而電子設備要求在低溫下能快速啟動并正常工作,所以必須設計低溫加熱控制系統以支持處理單元正常工作。 低溫加熱控制系統由處理單元模塊、加熱薄膜、溫度繼電器和電源等組成。本文在處理單元冷板上設計安裝加熱薄膜及溫度繼電器,結構形式如圖2所示。加熱時利用冷板將熱量均勻傳遞到處理單元各個部位,采用溫度繼電器感知并控制加熱薄膜電路的通斷。 在某低溫T啟動時,加熱薄膜迅速將處理單元模塊加熱到某一溫度,當溫度繼電器檢測到機箱內的溫度高于T1時,溫度繼電器迅速切斷加熱薄膜電源,加熱薄膜停止加熱;當溫度繼電器檢測到機箱內的溫度又低于某溫度T2時,溫度繼電器迅速閉合加熱薄膜電源,加熱薄膜又開始加熱工作。如此循環,以保證處理單元處于能夠正常工作的溫度。 選擇專門定做的高質量加熱薄膜,尺寸及加熱功率都嚴格按設計要求生產,其工作溫度在電子設備所要求的范圍內,滿足系統工作溫度要求。 根據加熱薄膜的阻值R及給其施加的電壓U計算出加熱功率P: P=U2/R。 根據熱平衡方程計算加熱時間, t=mCPΔt/P。 如果加熱時間t滿足電子設備工作要求,說明加熱薄膜的阻值R合適;如果不能滿足,則選擇不同阻值的加熱薄膜重新計算。 經過大量的實驗和測試結果,篩選選擇了接觸感應式、低溫型密封溫度繼電器,該溫度繼電器具有外形體積小、重量輕、控溫精度高、可靠性高和工作溫度范圍寬等特點,可供電子設備使用。 將裝有處理單元模塊的機箱置于試驗箱中,加熱薄膜接好電源,外接多路溫度測試儀并與計算機相連。將試驗箱降溫保溫后,閉合電源給加熱膜供電。加熱開始,每5 s采集一個溫度數據點,如圖5所示。由圖5可以看出,加熱薄膜能在規定的時間內將處理單元模塊器件加熱到其工作溫度范圍內;溫度繼電器閉和、斷開點的溫度正確,并能控制加熱薄膜正常工作。 圖5 加熱薄膜溫度曲線 本文設計的全密閉電子設備機箱,在高溫低溫環境中均能保證機箱內各單元正常工作,達到了以下功能: ① 在高溫時,熱量通過冷板傳到機箱的側壁,并通過機箱側壁上的風道由強迫風冷方式將熱量散發出去,其散熱效果好,有效防止元器件發熱損壞; ② 在低溫時,冷板上的加熱薄膜和溫度控制繼電器,可以對置于其內的元器件進行加熱及溫度控制,進而解決了處理單元在低溫時難以啟動、不能正常工作的難題。 ③ 機箱內單元模塊的數量可以根據電子設備要求的具體數量而確定,在不改變機箱結構形式下增加或減少插槽數量,從而實現電子設備機箱的快速設計;加熱控制系統中的加熱薄膜,也可根據不同設備模塊的具體要求確定其加熱功率和數量,以確保機箱內的溫度保持在各單元可以正常工作的環境下。 電子設備機箱的熱設計不僅要考慮高溫時元器件溫升的控制,還要考慮極端低溫環境下的加熱及保溫控制措施;在產品設計中,把傳統的熱設計算法和現代仿真分析軟件Flotherm結合起來,可以優化設計方案,縮短研制周期,節約成本,提高可靠性。文中設計的機箱適用于復雜環境下的通信技術領域,也可用于軍民融合領域,適用范圍廣泛,具有先進性。 [1]張良,徐艷國.機載預警雷達技術發展展望[J].現代雷達,2015,37(1):1-7. [2]陳奎.雷達機箱熱控系統設計[D].南京:東南大學,2016:1-4. [3]李波,李科群,俞丹海.Flotherm軟件在電子設備熱設計中的應用[J].電子機械工程,2008,24(3):11-13. [4]孫靜,周元均,張磊.基于Matlab的電力系統仿真平臺[J].電器電子教學學報,2009,31(4):57-59. [5]李亞梅,劉偉增,田興,等.基于Flotherm的集裝箱散熱設計[J].電子機械工程,2016,32(1):5-8. [6]DAI Jun,DAS Diganta,PECHT Michael,et al.A Case Study on the Impact of Free Air Cooling on Telephone Equipment Performance[C]∥Annual IEEE Semiconductor Thermal Measurement and Management Symposium,2012:82-86. [7]ASADI M,AREZI B.Thermal Design,Modeling and Simulation of Air Forced Cooling Heat Sink for Thyristor Controlled Reactor (TCR)[C]∥2011 2nd Power Electronics,Drive Systems and Technologies Conference,2011:625-631. [8]ANCIK Zdenek,TOMAN Jiri,VIAH Radek,et al.Modeling of Thermal Phenomena in Liquid Cooling System for Aircraft Electric Unit[J].IEEE Transaction on Industrial Electronic,2012,59(9):3572-3578. [9]BABY Rajesh,BALAJI C.Experimental Investigation on Phase Change Material Based Finned Heat Sinks for Electronic Equipment Cooling[J].International Journal of Heat and Mass Transfer,2012,55(5):1642-1649. [10] SIMONS R E,CHU R C.Application of Thermal Electronic Cooling to Electronic Equipment:A Review and Analysis[C]∥Annual IEEE Semiconductor Thermal Measurement and Management Symposium,2000:1-9. [11] CHANG Yuwei,CHENG Chiaohuang,Chang Jung,et al.Heat Pipe for Cooling of Electronic Equipment[J].Energy Conversion and Management,2008,49(11):3398-3404. [12] 程婷,羅小兵,黃素逸.基于一種微通道散熱器的散熱實驗研究[J].半導體光電,2007(6):75-77. [13] 張平,唐良寶.矩形微通道中流阻特性的實驗研究[J].光學技術,2009,31(15):92-94. [14] 倪美琴,陳興華,莊斌舵.關注半導體制冷研究與發展[J].制冷與空調,2001,1(1):42-57. [15] 趙惇殳.電子設備結構設計原理(第1冊)[M].江蘇:江蘇科學技術出版社,1986. [16] 劉漢濤,仝志輝,王艷華,等.密封機箱內電子元器件及熱管冷卻的熱設計[J].流體機械,2016,44(6):72-75. [17] FURLER P,STEINFELD A.Heat Transfer and Fluid Flow Analysis of a 4kW Solar Thermochemical Reactor for Ceria Redox Cycling[J].Chemical Engineering Science,2015,137:373-383. [18] KATRIB J,FOLORUNSO O,DODDS C,et al.Improving the Design of Industrial Microwave Processing Systems Through Prediction of the Dielectric Properties of Complex Multi-layered Materials[J].Journal of Materials Science,2015,50(23):7591-7599. [19] AVRAN Bar-Cohen,MADHUSUDAN Lyengar.Least-energy Optimization of Air-cooled Heat Sinks for Sustainable Development[J].IEEE Transaction on Components and Packaging Technologies,2003,26(1):16-25. [20] 張紅根,鄭欣燕.高熱量機箱的熱設計[J].應用天地,2007,8(10):55-56.2 Flotherm熱仿真分析

3 低溫加熱控制系統設計

3.1 選擇加熱薄膜和溫度繼電器

3.2 試驗驗證

4 試驗結果分析

5 結束語