特厚板坯窄面側裂缺陷形成原因及控制

甄新剛 朱志遠 王玉龍 王國連 趙 晶 蒯多圣

(1.首鋼京唐鋼鐵聯合有限責任公司,河北唐山 063200;2.秦皇島首秦金屬材料有限公司,河北秦皇島 066326)

鑄坯寬厚比大于3被稱為板坯,連鑄板坯按照厚度規格又可以分為薄帶板坯、薄板坯、中板坯、厚板坯和特厚板坯。一般情況下,將厚度規格大于350 mm的板坯稱之為特厚板坯。特厚板坯由于其厚度較大,窄面發生缺陷的概率增加[1]。窄面側裂是特厚板坯常見的表面缺陷之一。側裂缺陷與角橫裂有一定的相似之處,但側裂與角橫裂紋和窄面橫裂紋均有明顯的區別:(1)角橫裂紋出現在角部,貫穿窄面和寬面,側裂僅在窄面出現;(2)窄面橫裂紋隨機出現在窄面的任何位置,側裂僅發生在足輥邊緣靠近鑄坯角部的窄面處[2- 5]。

寶山鋼鐵集團生產的冷軋耐候鋼板側面出現裂紋。通過研究發現,這些鋼板側面裂紋與鋼坯側面裂紋有一定的對應關系。研究表明,產生側面裂紋的鋼坯會導致熱軋卷發生鋸齒裂缺陷的概率明顯增加,鋼坯側面裂紋產生與鋼中的Nb元素有直接的聯系。因此寶鋼取消了冷軋耐候鋼對應鋼種中的Nb,同時為了保證該鋼種冷軋結束后的性能,將鋼中C的質量分數提高了0.01%。為保證板坯質量,鑄機定期進行在線輥縫儀檢測,對輥縫儀顯示開口度偏差較大,扇形段出口、入口尺寸偏差較大的扇形段進行人工標定。另外對二冷水量進行了優化,連鑄過程采用了弱冷的方式。采取以上措施后,其鋼坯成材率得到了有效的提高[6]。

上海交通大學吉守龍等[7]發現,鑄坯存在窄面凹陷,當凹陷較深時會在凹陷處產生裂紋。分析認為產生該缺陷的主要原因有兩個:結晶器錐度過大對坯殼產生擠壓和不合理的二次冷卻使坯殼局部過度收縮。

在鋼水凝固的過程中,凝固坯殼會有一定程度的收縮,板坯寬面和窄面尺寸差距較大,收縮的程度也不相同。由于鑄坯角部在結晶器內是二維傳熱,冷卻速度較快,角部溫度較低,如果窄面錐度過大,窄面傳熱效果較好,冷卻強度較大,窄面向內線收縮也大,致使剛性的角部向窄面轉動而形成窄面缺陷的趨勢[8]。

目前對于特厚板坯窄面側裂方面的報道較少,很多生產特厚板坯的廠家會遇到類似問題,因此急需找到側裂發生的原因,從而最大程度上降低側裂的發生概率,為鋼廠徹底解決該問題提供一些參考資料。

1 側裂形成原因

1.1 側裂形貌

特厚板坯的窄面側裂缺陷示意圖和宏觀形貌如圖1所示。從圖1中可以看出,側裂主要發生在靠近外弧側的窄面處,呈S型的彎曲狀并垂直于寬面側。側裂長度為8~36 mm,距鑄坯角部位置0~100 mm。

圖1 窄面側裂缺陷的(a)示意圖和(b)宏觀形貌Fig.1 (a) Schematic diagram and (b) macrograph of the lateral cracking

采用硝酸酒精和苦味酸侵蝕裂紋,對側裂進行金相顯微鏡觀察,其形貌如圖2所示。從圖2中可以明顯看出,裂紋沿原奧氏體晶界發生,為沿晶斷裂,原奧氏體晶粒尺寸為300~1 000 μm。

圖2 側裂的微觀形貌Fig.2 Micrographs of the lateral cracking

1.2 碳含量對側裂的影響

通過對比側裂與碳含量的關系發現,存在側裂的鑄坯有91.6%,其碳質量分數在0.08%~0.14%范圍內。由于該類鋼種在高溫下彎月面附近初生坯殼存在包晶反應,伴隨著較大的坯殼線收縮[9],這種不規則收縮主要集中在結晶器彎月面下100 mm范圍內,因而初生坯殼與結晶器銅板之間的空隙較大,結晶器熱流不穩定,使得連鑄過程中坯殼在靠近彎月面區域和角部區域的收縮很不規則,坯殼生長不均勻,易形成粗大柱狀晶,熱流量和窄寬熱流比若不合適,容易產生裂紋和凹陷等表面缺陷。而厚規格連鑄坯在凝固過程中需要帶走更多的熱量,結晶器的熱交換更加劇烈,傳熱不適宜導致鑄坯產生缺陷的概率大大增加。

1.3 保護渣對側裂的影響

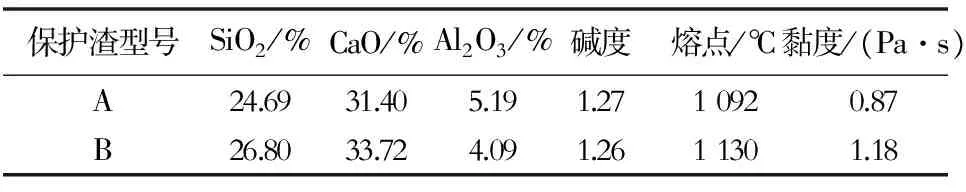

為了驗證保護渣與側裂之間的關系,試驗了兩種保護渣,如表1所示。

表1 保護渣理化性能Table 1 Physico-chemical of the mold slag

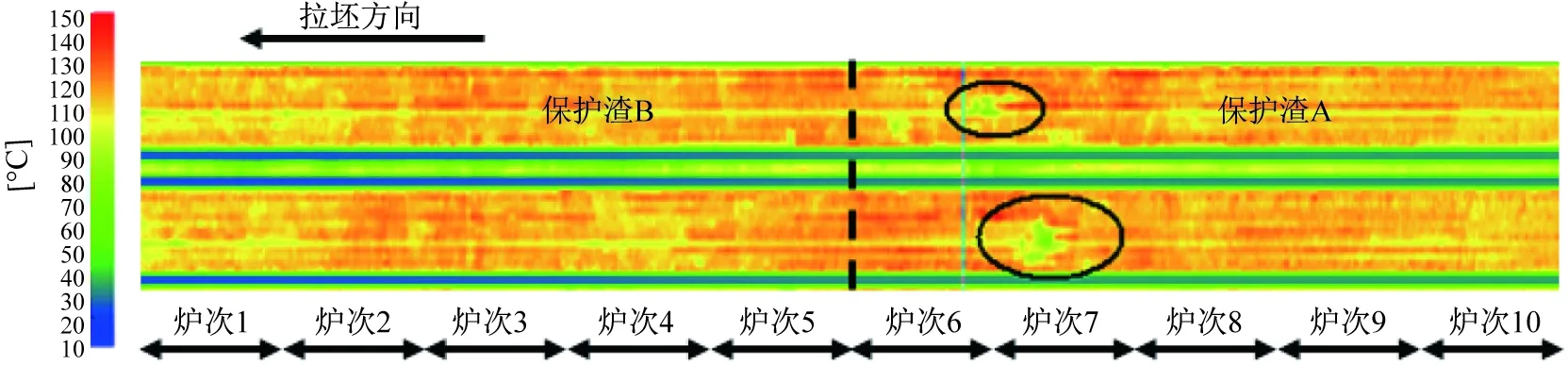

針對這兩種保護渣,進行了多組對比試驗。圖3為某澆次保護渣對比試驗中結晶器溫度場分布,該澆次的前5爐為保護渣B,后5爐為保護渣A。通過比較發現,使用保護渣A時,偶爾會出現少量渣條脫落的現象(圖中黑圈標示部位),結晶器溫度場分布會出現局部的輕微波動,而使用保護渣B時結晶器溫度場分布非常均勻。檢驗發現,對于使用保護渣B的爐次,鑄坯窄面側裂發生率明顯低于使用保護渣A的爐次。保護渣黏度增加,在坯殼與結晶器間容易形成固態渣層,構成較大熱阻,使傳熱減緩,有利于減弱坯殼傳熱,減緩包晶反應[10]。保護渣的黏度與固渣層厚度密切相關,在不影響液渣層流動的前提下,適當提高保護渣的黏度,在坯殼與結晶器間容易形成厚的固渣層,在減弱坯殼傳熱、減緩包晶反應的同時,還可以有效避免液渣膜的脫落,對于改善鑄坯的表面質量起到很好的作用。

1.4 水口浸入深度對側裂的影響

為了提高浸入式水口的使用壽命,專門設計了連鑄機浸入深度自動調整工藝。該工藝主要通過中包車兩側液壓缸實現自動控制,即每間隔5 min改變一次水口浸入深度。這種自動變化水口浸入深度的優點在于, 避免浸入式水口某固定位置被液渣長時間侵蝕,可以防止水口斷裂,提高水口的使用壽命,使用該工藝澆鋼時,浸入式水口使用壽命可高達400 min。

圖3 保護渣對比試驗效果圖Fig.3 Comparison of experiment results for the mold slags

但在實際生產過程中使用浸入深度自動調整工藝時,也易出現表面側裂缺陷。經分析該方式存在三個缺陷:

(1)水口浸入深度頻繁變動會對結晶器窄面熱流的穩定性帶來不利影響;

(2)浸入深度處于極值位置時,會造成結晶器窄面熱流的劇烈波動;

(3)在實際澆鑄過程中,兩側液壓缸無法實現絕對同步,多次變動后,中包車兩側高度出現一定偏差,使得浸入式水口對中出現偏差,從而給結晶器窄面熱流的穩定性帶來不利影響。

浸入式水口的浸入深度與結晶器窄面熱流量的關系如圖4所示。從圖4中可以看出,整個澆鋼過程中,水口浸入深度的頻繁變動造成了窄面熱流量的波動。尤其浸入深度為最小值和最大值時,都會出現熱流的劇烈變化,并且這種變化在水口浸入深度變化多次后,表現更加明顯。結晶器窄面熱流的變化會影響窄面坯殼的均勻性,成為產生側裂的誘因。

圖4 水口浸入深度與結晶器熱流的關系Fig.4 Relationship between immersion depth and heat flux of mold

1.5 結晶器錐度對窄面側裂的影響

結晶器熱流是判斷板坯表面產生裂紋與否的一個重要信息。在統計板坯熱流時發現,熱流保持在1.2~1.4 MW/m2時,裂紋指數最低[11]。調整合適的窄面錐度,使結晶器熱流保持合適的值,對防止窄面側裂缺陷非常重要。

對出現側裂缺陷的澆次進行熱流分析,發現出現問題澆次的熱流值在1.2~1.6 MW/m2之間,熱流值偏大。同時,窄面熱流值也普遍大于寬面熱流值,在1.4~1.6 MW/m2之間,窄面過大的熱流值會造成窄面較大的線性收縮,造成剛性的角部向窄面旋轉,從而增加偏離角部側裂發生的概率[12]。

1.6 窄面側裂形成原因

通過研究工藝因素對側裂的影響,得出鑄坯窄面側裂的形成機制:包晶反應使得結晶器內的初生坯殼不均勻生長和結晶器保護渣的物理屬性和水口浸入深度的變化方式對結晶器熱流的影響,是側裂在結晶器內起源的主要原因。在較大的足輥冷卻強度和足輥擠壓力的綜合作用下,起源于結晶器的微裂紋在足輥區被擴展,形成了窄面側裂缺陷。

2 側裂缺陷的控制

在確定特厚板坯窄面側裂形成原因的基礎上,對控制窄面側裂提出以下幾種措施。

2.1優化保護渣

優化保護渣屬性,將其黏度從0.87 Pa·s提高至1.18 Pa·s,以形成固態保護渣層,增加熱阻,減緩傳熱,從而減緩包晶反應,降低表面缺陷發生概率。

2.2 優化水口浸入深度

根據連澆爐數和具體鋼種,采用不同的水口浸入深度變化工藝:連澆爐數小于或等于10爐時,不改變浸入深度;連澆爐數大于10爐時,每間隔5爐,手動調整水口的浸入深度。

2.3 優化結晶器錐度

適當降低結晶器錐度,將錐度從原來的1.05%降低至1.00%。錐度優化后,結晶器熱流有所降低,保持在裂紋指數最佳的1.2~1.4 MW/m2之間。通過清檢發現,錐度優化后側裂發生率明顯下降。

3 結論

特厚板坯由于其厚度大,窄面受到的鋼水靜壓力大,容易發生窄面側裂缺陷。本文通過對側裂發生機制的研究以確定解決窄面側裂的有效措施,得到以下結論。

(1) 通過分析,最終確定窄面側裂的形成原因為:包晶反應使得結晶器內的初生坯殼不均勻生長和結晶器保護渣的物理屬性和水口浸入深度的變化方式對結晶器熱流的影響,是側裂在結晶器內起源的主要原因。在較大的足輥冷卻強度和足輥擠壓力的綜合作用下,起源于結晶器的微裂紋在足輥區被擴展,形成了窄面側裂缺陷。

(2) 在明確側裂形成原因的基礎上,提出了多項改進措施,包括設計使用較高熔化溫度和較高黏度的保護渣,優化水口浸入深度變化工藝,適當降低結晶器錐度等。

(3) 通過以上工藝優化后,鑄坯窄面側裂發生率由10.2%降低至2.8%。

[1] 甄新剛,朱志遠,楊建平,等. 首秦公司特厚板坯表面橫裂紋的形成機制[J]. 鋼鐵,2013,48(6):29- 33.

[2] MINTZ B. The influence of composition on the hot ductility of steels and to the problem of transverse cracking [J]. Transactions of the Iron and Steel Institute of Japan, 1999, 39 (9): 833- 855.

[3] 馬范軍,文光華,唐萍,等.含鈮、釩、鈦微合金鋼連鑄坯角部橫裂紋研究現狀[J].材料導報,2010,24(5):89- 91.

[4] 王坤,張炯明,王立峰,等. 超低碳鋼鑄坯皮下氣泡缺陷產生原因分析及控制措施[J]. 上海金屬,2015,37(2):19- 22.

[5] 唐德池,包燕平,崔衡, 等. BOF- RH- CC生產的IF鋼不同澆鑄階段鑄坯潔凈度研究[J]. 上海金屬,2010,32(2):26- 29.

[6] 王洪亮,熊偉,鐘勇, 等.寶鋼冷軋耐候鋼板坯側面裂紋探析[J].寶鋼技術,2013(1):11- 14.

[7] 吉守龍,白小振.連鑄板坯窄面縱向凹陷有限元分析[C]//全國冶金自動化信息網2006年會——煉鋼連鑄過程自動化技術交流會.廈門,2006:70- 73.

[8] 蔡開科,潘毓淳,趙家貴.連續鑄鋼500問[M].北京:冶金工業出版社,2002.

[9] 趙和明,王新華,張炯明.影響高速澆鑄亞包晶鋼表面質量的因素研究[J].鋼鐵,2006,41(6):22- 26.

[10] 饒添榮. 連鑄保護渣的特性及其選用[J]. 上海金屬,2004,26(2):50- 53.

[11] 蔡開科等. 連鑄坯質量控制[M]. 北京:冶金工業出版社,2010.

[12] 劉洋,王文軍,朱志遠,等. 利用倒角結晶器消除連鑄板坯的角橫裂紋缺陷[J]. 鋼鐵,2012,47(4):47- 50.