多套管式熱交換器設計制造要點

, , , , (.蘭州蘭石能源裝備工程研究院有限公司, 甘肅 蘭州 704;.甘肅藍科石化高新裝備股份有限公司, 甘肅 蘭州 70070; .蘭州蘭石重型裝備股份有限公司, 甘肅 蘭州 704)

套管式熱交換器結構簡單、制造簡便且占地面積較小,是一種純逆流型熱交換器,具有傳熱效能高、換熱面積可靈活增減的特點。設計套管式熱交換器時,可根據需要增減管段數目和選取截面尺寸,達到提高流體速度、增大兩側流體傳熱系數的目的。套管式熱交換器尤其適用于高溫、高壓工況,使用經濟、維護方便、耐用性較好,在化工廠、實驗室、新工藝的中試環節中有廣泛應用。

套管式熱交換器分為單套管式與多套管式。其中多套管式熱交換器具有不易堵塞、拆洗更換內管簡單方便等特點,可以滿足高黏度易堵介質換熱的使用要求[1]。多套管式熱交換器則具有更大的換熱面積、高總傳熱系數和換熱效率,應用時更加靈活[2]。

1 反應產物熱交換器基本工況

蘭州蘭石集團某公司承制的反吹氫/反應產物熱交換器,是催化汽油吸附脫硫裝置關鍵設備之一。該熱交換器殼程介質為反應產物,設備主體材料為1.25Cr-0.5Mo-Si,設計壓力5.9 MPa,進/出口工作溫度439 ℃/191 ℃;管程介質為反吹氫氣,設計壓力7.3 MPa,進/出口工作溫度135 ℃/260 ℃。

2 多套管式熱交換器結構設計

2.1 設備選型

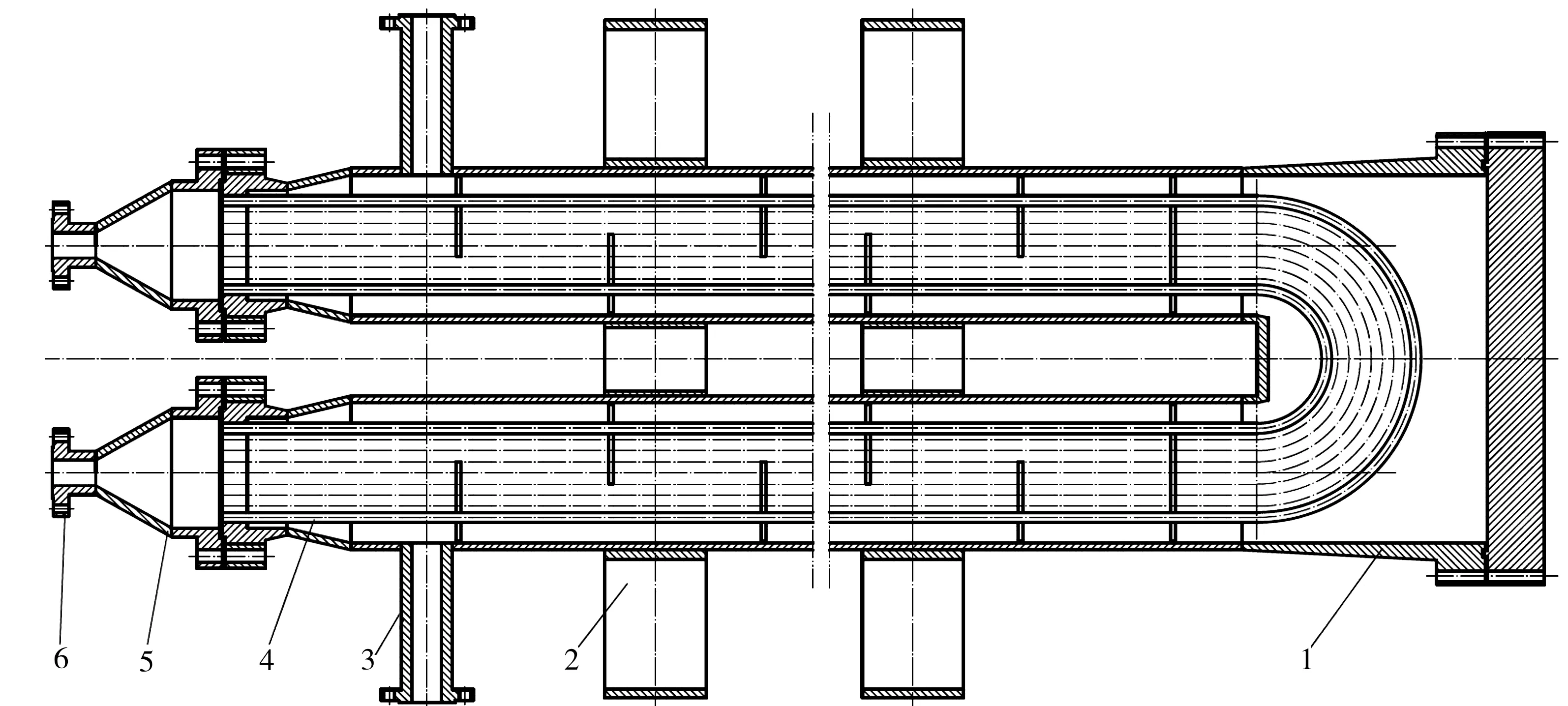

根據此熱交換器操作壓力高,進、出口溫差較大,管殼程允許壓降小且要求的換熱面積較小等特點進行設備選型,最終確定采用多套管式結構,見圖1。

1.殼程回彎頭箱 2.支架 3.殼程進出口法蘭 4.U形管束 5.管殼程密封結構 6.管程進出口法蘭圖1 多套管式熱交換器結構示圖

2.2 結構特點

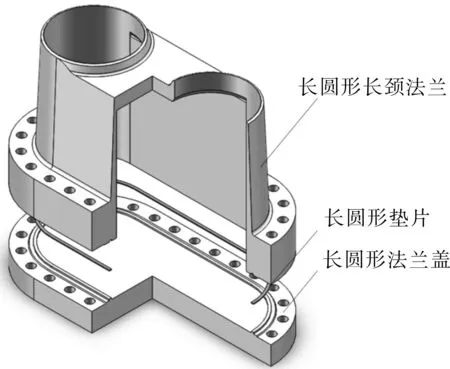

圖1所示熱交換器由管程進出口法蘭、管殼程密封結構、U形管束、外套管、殼程進出口法蘭、支架、殼程回彎頭箱及殼體等零部件組成。管程進出口采用法蘭連接,可根據工藝過程調整的需要,在必要時設置連接彎管實現多個單獨傳熱單元的組合,實現換熱面積的靈活增減。綜合考慮和分析了熱交換器的操作條件、操作介質及管束是否需要清洗等因素[3-5],管、殼程密封結構選用了一種新型可拆焊接式密封結構。在滿足工藝需求的基礎上,將管束設計成U形結構并設置了折流擋板等強化傳熱結構,不僅提高了總傳熱系數和換熱效率,而且管束中的每一根換熱管都可以自由膨脹,可有效解決管、殼程溫差過大導致的熱補償問題。外套管貼合U形管束包裹在其外圍,實現了冷、熱流體的純逆流流動,提高了換熱效率。殼程外套管尾部設置有長圓形回彎頭箱(圖2),打開回彎頭箱的端蓋便可對管束進行清洗、維護和檢查,操作非常方便。

圖2 長圓形回彎頭箱局部剖視示圖

3 多套管式熱交換器密封結構設計

3.1 密封結構選用

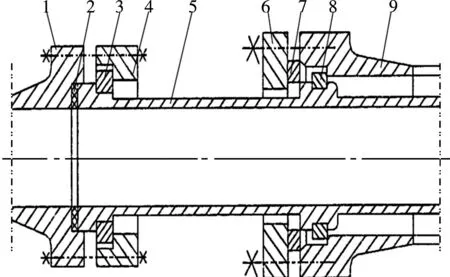

傳統的多套管式熱交換器管、殼程采用法蘭緊固件式密封,結構見圖3。法蘭緊固件式密封僅適用于中低壓、介質危害程度低、內外管環隙空間需清洗和檢查的工況[6]。

1.管箱法蘭 2.墊片 3.卡環一 4.壓蓋一 5.管箱套管組件 6.壓蓋二 7.金屬環墊 8.卡環二 9.殼程端部法蘭圖3 法蘭緊固件式密封結構

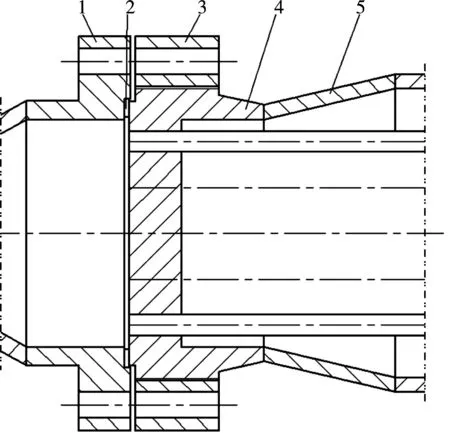

考慮本次設計工況下殼程操作介質為反應產物,主要成分是汽油,易燃、易爆,一旦泄漏很容易引發火災,危害程度高,且管程最大工作壓力達6.53 MPa,不適用法蘭緊固件式密封結構。為保證換熱器在15 a設計使用年限內長期可靠運行,管、殼程密封采用可拆焊接式密封結構,見圖4。

1.管箱法蘭 2.密封墊片 3.殼程法蘭 4.管板 5.錐殼圖4 可拆焊接式密封結構

3.2 密封結構分析比較

對比圖3和圖4,結合機械結構分析,均可發現可拆焊接式密封結構相對傳統法蘭緊固件式密封具有多方面的優勢,總結如下。

(1)結構簡單法蘭緊固件式密封結構復雜,零部件多。可拆焊接式密封結構更加簡單,制作簡便。此外,由于減少了卡環、壓蓋、套管、金屬環墊、端部法蘭等零部件,熱交換器整體重量減輕,更加節約制造成本。

(2)性能可靠可拆焊接式密封結構內含一段錐殼,錐殼較小端與管板延伸部位、錐殼較大端與殼程外套管相焊。焊接連接結構強度高,致密性好,密封性能更加可靠。法蘭緊固件式密封結構中,需要法蘭壓蓋與外套管端部法蘭壓緊金屬環墊、卡環,并利用螺栓連接等環節配合實現殼程密封。

(3)使用壽命更長法蘭緊固件式密封結構采用螺栓壓緊密封墊片來實現密封,在密封面內、外壓力差或濃度差的推動下[7],墊片壓縮量趨于減少,殼程介質難免會進入間隙,長期工作在殼程的高溫高壓環境下,墊片與端部法蘭間隙中會更容易產生腐蝕,但采用焊接形式的密封不會產生間隙,使用壽命更長。

(4)安全性能更高法蘭緊固件式密封結構使用過程中,隨著操作壓力、溫度的波動,螺栓產生應力松弛導致無法有效壓緊密封墊片[8],從而增加殼程介質泄漏可能。本次工況下殼程介質為反應產物,易燃、易爆,危害程度較高,一旦發生泄漏,會對設備及周圍環境造成嚴重危害。采用焊接連接的密封結構,可以有效杜絕泄漏發生的可能[9],安全性能更高。

(5)適用范圍更廣法蘭緊固件式密封結構殼程密封元件較多,會對密封結構的可靠性造成一定影響,所以僅適用于中低壓及介質危害程度較低的場合。而可拆焊接式密封結構不僅適用于中低壓場合,還能適用于高壓、介質危害程度較高及一些腐蝕性較高的場合。

(6)增大有效換熱面積法蘭緊固件式密封結構中,套管端部需設置套管端部法蘭及法蘭壓蓋,一方面在法蘭壓蓋之間須考慮預留擰緊螺栓所需空間,另一方面,法蘭壓蓋及套管端部法蘭所需厚度較大,殼程進出口距離管板距離太遠,使殼程產生很大的流動死區[10]。而新型可拆焊接式密封結構僅用錐殼與管板及外套管殼體相連,極大減小了殼程進出口與管板之間的距離,從而增大有效換熱面積。

4 多套管式熱交換器制造注意事項

4.1 換熱管與管板連接質量控制

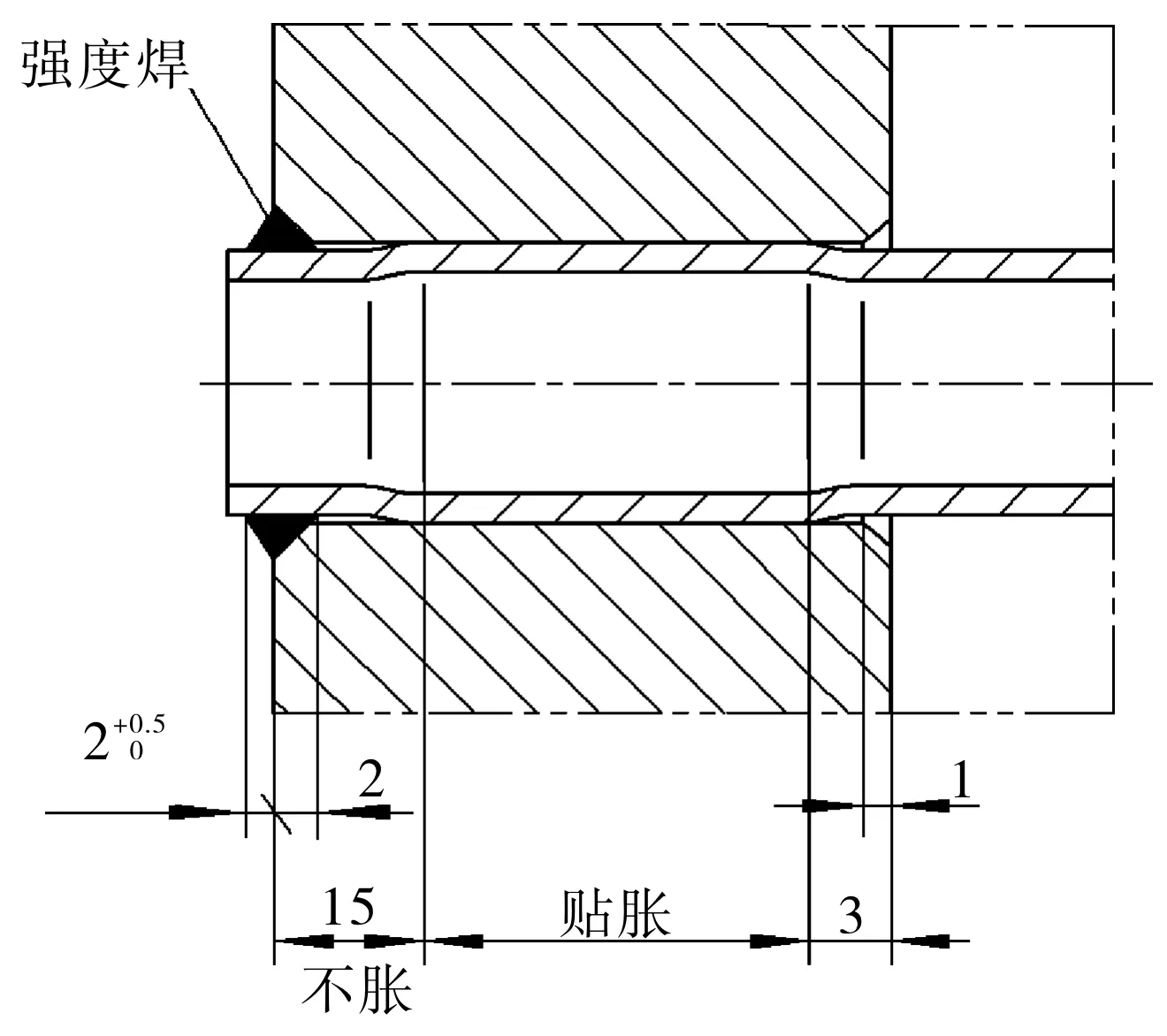

換熱管與管板的連接形式采用強度焊加貼脹[11]。焊接方法采用鎢極惰性氣體保護焊,其焊接接頭結構示圖見圖5。焊接前仔細清除管子與管板連接接頭處的油漬和殘渣,確保換熱管的管頭至少300 mm范圍內必須露出金屬光澤。按照焊接規程進行管子的焊接,焊接規程需事先經過評定且評定結果為合格。保證每個管接頭至少焊接2遍,且為連續焊。每一遍焊后對管接頭進行磁粉檢測[12],確保焊接質量。管接頭焊接合格并經消除應力熱處理后采用液壓脹進行脹管。

圖5 換熱管與管板連接結構示圖

4.2 焊縫質量控制

錐殼縱向焊接接頭、錐殼與管板延伸部位環向焊接接頭及錐殼與外套管環向焊接接頭的焊縫質量,均是影響該密封結構密封性能的關鍵因素。本次設計的設備材料特殊,焊后需進行消除應力熱處理[13]。若按工藝要求溫度在組裝后對上述接頭進行熱處理,勢必會對換熱管產生不良影響,因此可在焊接前在坡口表面堆焊6~8 mm厚InCo.182合金,堆焊后對各元件進行焊后熱處理并加工坡口。組裝階段,先采用氬弧焊打底,預熱200 ℃后,用?5.0 mm的InCo.182焊條電弧焊焊接坡口,焊接完成后進行消氫處理,300~350 ℃保溫2 h。錐殼與殼體環焊縫示意圖見圖6。

4.3 加工精度控制

嚴格保證各零部件的加工精度及尺寸公差滿足圖樣要求,以便后續裝配連接可靠。施工圖中未注明機加工尺寸公差時,按GB/T 1804—2000《一般公差 未注公差的線性和角度尺寸的公差》[14]中m級精度,非加工尺寸公差按C級精度。此外,為保證管板順利穿入,殼體焊縫焊接完畢后所有焊縫內表面均須機加工或打磨平整光滑,不得存在毛刺、尖角等,且不平度為±0.3 mm。本次設計的設備錐殼部位需分瓣組裝,為了保證錐殼較大和較小端與外套管及管板延伸部位分別順利對接,需在分瓣制作時嚴格保證瓣體的不圓度,錐體組裝時大、小端的同心度以及錐體與設備的同軸度[15-16]。

5 結語

多套管式熱交換器結構新穎,是一種高效節能的換熱設備,在煉油化工裝置中選用靈活,為受傳熱速率或溫差限制的熱交換器設計提供了可能。可拆焊接式密封結構是多套管式熱交換器設計與研制的難點,是管、殼程密封嚴密的重要保障。隨著石油煉制、化工生產行業新型工藝技術的推廣,多套管式熱交換器的研究及設計制造將有更廣闊的前景。

參考文獻:

[1]張治川,黃磊,周波.重疊式多套管換熱器結構與管頭密封設計[J].壓力容器,2012,29(3):22-25.

ZHANG Z C,HUANG L,ZHOU B. Design of structure and pipe head sealing for overlap type multi-double-pipe heat exchanger[J]. Pressure vessel technology,2012,29(3):22-25.

[2]張鐵鋼.多套管式換熱器的設計探討[J].化工設備與管道,2010(S):16-19.

ZHANG T G. Discussion on design of multi tube heat exchanger [J]. Process equipment & piping,2010(S):16-19.

[3]劉思宇,張瑩瑩,高磊,等.板殼式換熱器殼程傳熱性能研究[J].壓力容器,2017,34(1):18-24.

LIU S Y,ZHANG Y Y,GAO L,et al. Shell of heat transfer performance research with plate-shell heat exchanger [J]. Pressure vessel technology,2017,34(1):18-24.

[4]張瑞.管殼式換熱器的強化傳熱技術分析[J].黑龍江科技信息,2016(19):156.

ZHANG R. Analysis of heat transfer enhancement of shell-and-tube heat exchanger [J]. Heilongjiang science and technology information,2016(19):156.

[5]鄧先和,蔣夫花.換熱器殼程流路分析及折流與逆流的換熱偏差[J].華南理工大學學報(自然科學版),2010,38(8):12-16.

DENG X H, JIANG F H. Analyses of flow path in shell side of heat exchangers and heat transfer deviation of baffling flow from counterflow [J].Journal of south China university of technology(natural science edition),2010,38(8):12-16.

[6]石油化工鋼制套管換熱器設計規范:SH/T 3119—2000 [S].

Specification for design of steel double pipe heat exchangers for petrochemical:SH/T 3119—2000 [S].

[7]王治華,安震,夏杰.管殼式換熱器管箱密封的設計和選用[J].硫磷設計與粉體工程,2016(1):39-42.

WANG Z H,AN Z,XIA J. Design and selection of tube seal for shell and tube heat exchanger [J]. Sulphur phosphorus & bulk materials handling related engineering,2016(1):39-42.

[8]李崇勇,張雅新,張光.煉化裝置法蘭接頭泄漏風險的源頭控制[J].中國特種設備安全,2016(1):28-31.

LI C Y,ZHANG Y X,ZHANG G. Source control of leaking risk of flange joints in petrochemical unit [J]. China special equipment safety,2016(1):28-31.

[9]閆理,何永輝.列管式換熱器泄漏原因分析及解決措施[J].工程技術(文摘版),2015,49(9):292.

YAN L,HE Y H. Cause analysis and solution of leakage of tubular heat exchanger [J]. Engineering technology (digest edition),2015,49(9):292.

[10] 斯俊平,童明炎,楊文華,等.換熱面裕量對再生式換熱器熱工特性的影響分析[J].科學技術與工程,2017,17(5):55-61.

SI J P,TONG M Y,YANG W H,et al. Effect of the heat transfer area margin on thermal characteristics of the regenerative heat exchanger [J].Science technology and engineering,2017,17(5):55-61.

[11] 熱交換器:GB/T 151—2014 [S].

Heat exchangers:GB/T 151—2014 [S].

[12] 姚艷.1.25Cr-0.5Mo-Si反吹氫/反應產物換熱器產品制造[J].石化技術,2016,23(3):35.

YAO Y. 1.25Cr-0.5Mo-Si hydrogen inverse blowing / reaction product heat exchanger [J]. Petrochemical industry technology,2016,23(3):35.

[13] 水冷管式換熱器:HG/T 2650—2011 [S].

Water cooled tubular heat exchanger:HG/T 2650—2011 [S].

[14] 一般公差 未注公差的線性和角度尺寸的公差:GB/T 1804—2000 [S].

General tolerances:Tolerances for linear and angular dimensions without individual tolerance indications :GB/T 1804—2000 [S].

[15] 楊福昌,胡麗萍.較小半頂角的內壓錐殼厚度計算分析[J].石油和化工設備,2016,19(3):5-8.

YANG F C,HU L P. Calculation and analysis of thickness of internal pressure cone shell with small half [J]. Petro & chemical equipment,2016,19(3):5-8.

[16] 鄭偉,錢才富.大型整體錐殼與分瓣圓弧錐殼的承載能力計算與比較[J].化工設備與管道,2013,50(4):16-18.

ZHENG W,QIAN C F. Load-carrying capability calculation and comparison of whole-cone shell and split-arc-cone shell [J]. Process equipment & piping,2013,50(4):16-18.