雙管束熱交換器設計條件優化

(惠生工程(中國)有限公司北京設計中心, 北京 100102)

雙管束熱交換器主要由一個殼體和兩組管束組成,兩組管束上下配置,共用一個殼體。雙管束熱交換器的熱交換過程涉及3種流體,分別是下方管束中的熱流體、 上方管束中的冷流體和殼體中的中間換熱介質。雙管束熱交換器運行時,熱流體首先傳熱給中間換熱介質,中間換熱介質受熱氣化后上升至殼體上方空間,與冷流體進行二次換熱,中間換熱介質受冷凝結后下降重返下部液相中,如此不斷形成換熱循環[1-3]。雙管束熱交換器兼具占地面積小和設備投資成本低的優點,在化工領域應用頗多,乙烯和MTO裝置中不合格乙烯汽化器、合格乙烯汽化器和冷火炬液汽化器等均采用雙管束熱交換器。

在工程實際應用中雙管束熱交換器操作工況較為復雜,其中以管、殼兩側操作壓力差較大最為常見。該工況下,設計條件對設備投資成本的影響較大,而設計條件本身又可以根據不同標準優化。本文結合相關標準規范和工程實例對該工況進行分析比較。

1 雙管束熱交換器設計條件確定

1.1 設計溫度確定

雙管束熱交換器設計溫度的確定受管、殼側壓差的影響不大,根據化工工藝設計手冊[4]、石油化工設計手冊[5]和HG/T 20570.1—95《工藝系統工程設計技術規定:設備和管道系統設計壓力和設計溫度的確定》[6]中相關條款的規定選取即可。

1.2 設計壓力確定

雙管束熱交換器管、殼側的操作壓差較大時,設計壓力常成為影響設備投資成本的重要因素。HG/T 20570.2—95 《工藝系統工程設計技術規定:安全閥的設置和選用》和相關手冊中規定[4-8],如果熱交換器低壓側的設計壓力小于高壓側設計壓力的2/3時,則應將換熱管破裂作為事故工況考慮。對于此種工況,從安全閥設計選型角度考慮,為避免換熱管破裂工況的出現,設計人員常會將三側(下方管側、上方管側及殼程)的設計壓力設定一致或者使低壓側的設計壓力大于高壓側設計壓力的2/3。但是按GB 150.3—2011 《壓力容器 第3部分:設計》[9]中的壁厚公式計算的設備壁厚可知,將低壓側的設計壓力提高不僅不能完全保證低壓側不需要安全閥,而且會使設備壁厚增加,甚至還需要考慮火災、出口閥關閉等工況。

針對雙管束熱交換器管、殼側操作壓差較大的工況,筆者認為低壓側的設計壓力可不提高,或在差別巨大時結合安全閥工況(換熱管破裂)并綜合考慮局部應力大等因素適當提高一些即可。此設計思路統籌考慮設備的工藝要求,設備投資成本,設備壁厚以及制造、熱處理、探傷等后續處理費用,不僅滿足工藝要求,且更合理經濟。

2 雙管束熱交換器設計條件優化工程實例

2.1 汽化器結構及參數

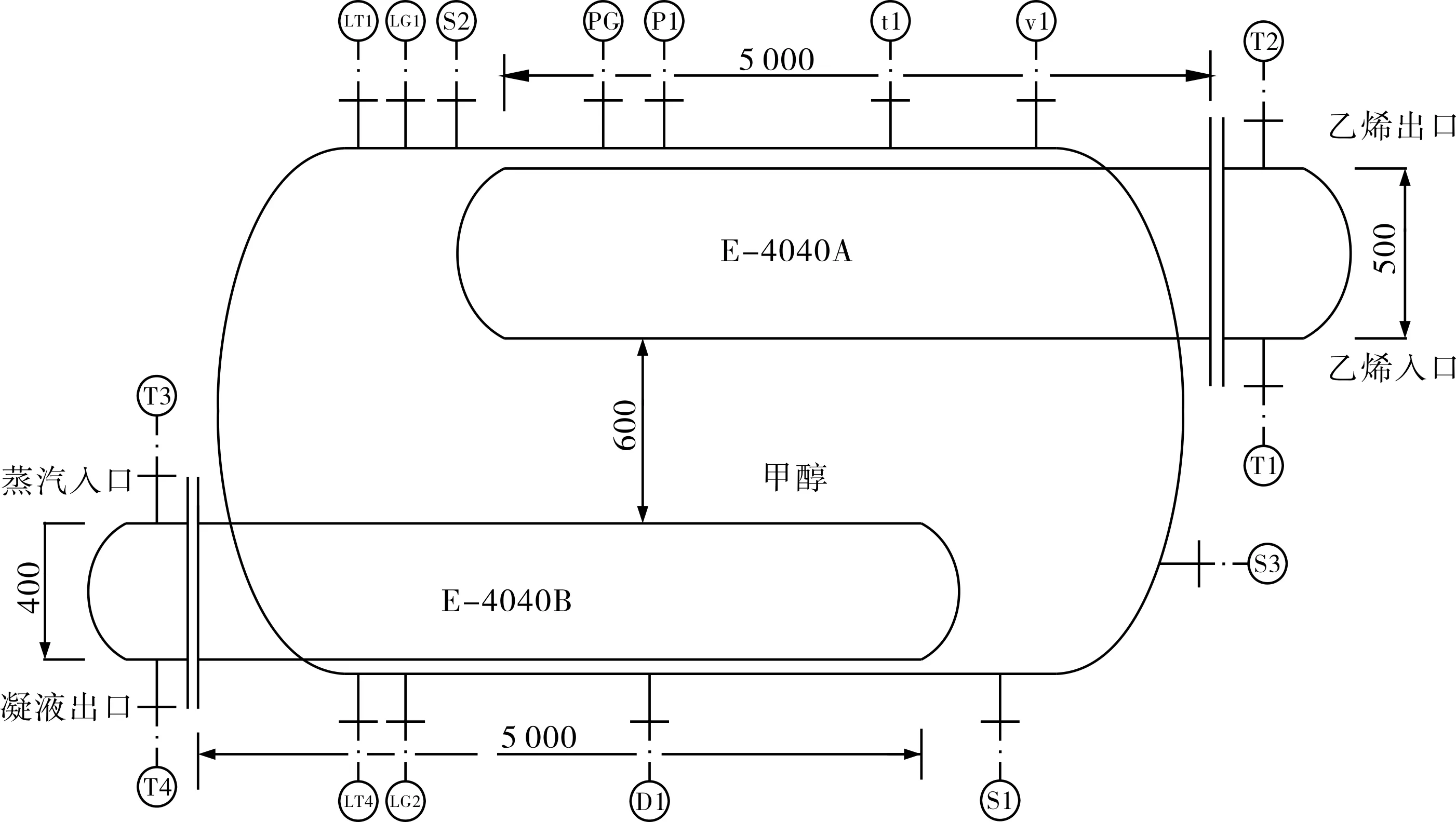

某30萬t/a年煤化工MTO項目中合格乙烯汽化器(以下簡稱汽化器)采用典型的雙管束熱交換器,其結構簡圖見圖1。

圖1 某30萬t/a煤化工MTO項目合格乙烯汽化器結構簡圖

此汽化器處于典型的管、殼側操作壓差大工況,熱流體、中間換熱介質和冷流體分別為水蒸氣、甲醇和乙烯,以乙烯為產品提供給下游用戶。底部管束中水蒸氣的操作條件為壓力0.5 MPa(G)、溫度154 ℃;殼體中甲醇的操作條件為壓力0.002 MPa(G)、溫度64.5~65 ℃;上部管束中乙烯的操作條件為壓力4.275 MPa(G)、液相乙烯溫度-30 ℃、氣相乙烯溫度30 ℃。

2.2 汽化器設計溫度確定

汽化器內部下方管束熱流體一側的水蒸氣為公用工程物料,其進界區操作條件和設計條件是固定的,分別為0.5 MPa(G)、154 ℃和0.7 MPa(G)、200 ℃。汽化器內部上方管束中乙烯液相的操作溫度為-30 ℃,實際生產過程中進料條件波動時的最低乙烯工作溫度會更低。根據HG/T 20570.1—95規定,介質溫度不大于-20 ℃時,設計溫度可在介質正常工作溫度基礎上減0~10 ℃,上部管束的低溫設計溫度取-45 ℃。正常操作時乙烯被甲醇蒸氣氣化的最高溫度為65 ℃,上部管束的高溫設計溫度取65 ℃。因此,上部管束設計溫度確定為-45/65 ℃。

汽化器殼體中甲醇的設計壓力和設計溫度同時受上下兩個管束操作條件的影響。殼體中的甲醇在下部空間時被下方換熱管束中的水蒸氣加熱,根據HG/T 20570.1—95規定, 設備內介質用蒸汽直接加熱時,設計溫度取正常工作過程中介質的最高溫度,結合蒸汽的設計溫度200 ℃(蒸汽正常工作過程中最高工作溫度圓整而得)以及甲醇被加熱的最高溫度小于200 ℃,保守取殼體中甲醇的高溫設計溫度為195 ℃。同時可以認為,殼體中上升的甲醇蒸氣加熱上部乙烯后可能出現的最低溫度即為液相乙烯的溫度,殼體一側的低溫設計溫度據此取-45 ℃。因此,汽化器殼體的設計溫度確定為-45/195 ℃。

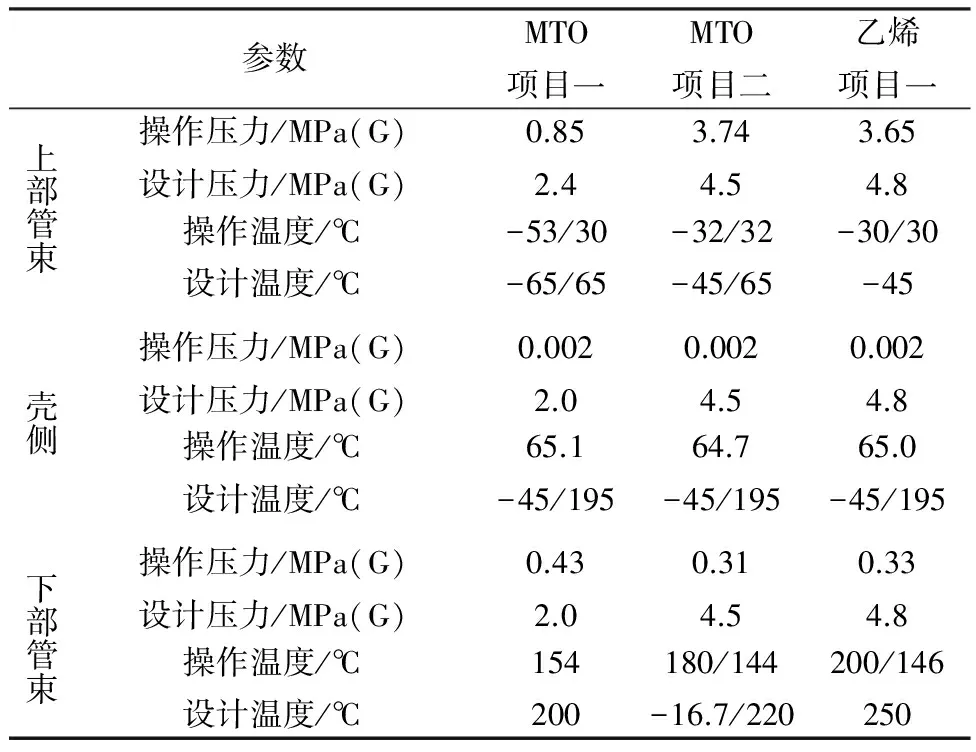

已工業化的不同乙烯項目中汽化器設計條件匯總見表1。

表1 不同項目合格乙烯汽化器設計條件

從表1可以看出,合格汽化器的操作條件相近,設計溫度選取基本一致。根據現場操作反饋情況,表中各項目在相應的設計溫度下,合格乙烯汽化器運行平穩,間接證明依據上述設計思路確定的設計溫度是安全可靠的。

2.3 汽化器設計壓力確定

依據上述汽化器的操作條件,若不考慮水蒸氣、甲醇和乙烯三者在換熱流程中的關聯,蒸汽設計壓力依據設計基礎為0.7 MPa(G),乙烯的設計壓力根據乙烯罐區壓力確定為4.8 MPa(G),而甲醇在65 ℃時對應的飽和蒸汽壓力只有0.002 MPa(G),根據HG/T 20570.1—95,設計壓力選用0.1 MPa(G)即可。顯然,僅根據操作壓力選擇的2個管側(上)設計壓力與殼體一側的設計壓力差異巨大,必須重新統籌考慮。

分析表1可以發現,對于熱交換器兩管程與殼程設計壓差大的工況,為了避免換熱管破裂工況的出現, MTO項目一和乙烯項目一中將汽化器3側(管側、下管側和殼體側)的設計壓力提成一致,而MTO項目二中則按照規范規定使低壓一側設計壓力大于高壓一側設計壓力的2/3。這兩種做法均以消除換熱管破裂工況為目標,故下文中將各熱交換流體側的設計壓力提成一致4.8 MPa(G)的方案作為比較對象。

本例中,對合格乙烯汽化器的優化設計以滿足工藝要求、節約設備投資為原則。汽化器乙烯側為高壓側,設計壓力由乙烯罐區確定,故不做改變。甲醇側操作壓力為0.002 MPa(G),即甲醇在操作溫度(65 ℃)下對應的飽和蒸汽壓,同時考慮甲醇以水蒸氣為加熱源,而水蒸氣在設計壓力0.7 MPa(G)時對應的飽和溫度約171 ℃,因而可近似認為甲醇被蒸汽加熱的最高溫度為171 ℃。根據甲醇在171 ℃時對應的飽和蒸汽壓約2.3 MPa(G),將甲醇一側的設計壓力定為2.3 MPa(G)。同時,蒸汽側管束設計壓力由0.7 MPa(G)提至2.3 MPa(G),在進行安全閥工況分析時不考慮蒸汽側和甲醇側間設計壓差引起的換熱管破裂工況。但對殼體側的安全閥,卻需考慮由乙烯側和甲醇側差異而增加換熱管破裂工況。

2.4 兩種設計方案比較

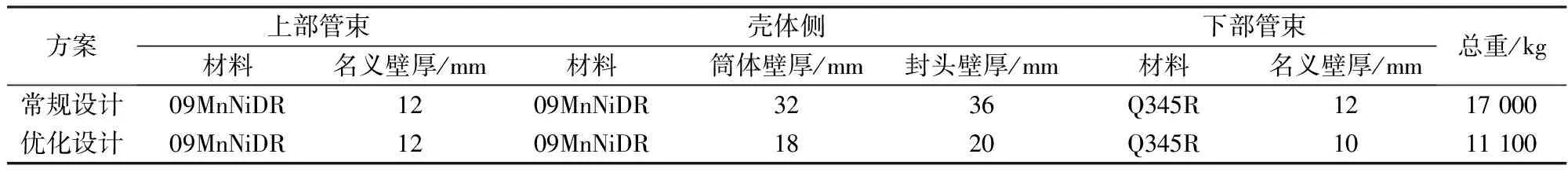

根據GB 150.3—2011《壓力容器 第3部分:設計》中壁厚計算公式可知壁厚與設計壓力相關。在設計溫度一致時,壓力越高則壁厚值越大,因此可知兩種設計方案造成合格乙烯汽化器設備本體厚度和重量差別較大。合格乙烯汽化器兩種設計方案的比較見表2。從表2可以看出,優化后殼體側筒體的壁厚從32 mm降至18 mm,封頭厚度由36 mm降至20 mm,下管箱厚度也從12 mm降至10 mm,直接節約設備材料約35%。按目前09MnNiDR價格約5 000元/t計算,僅設備本體材料費用就可節約3萬元。對09MnNiDR材料,按GB 150.4—2011《壓力容器 第4部分:制造、檢驗和驗收》等相關標準規范[9-16]中的制造、檢驗和驗收規定要求,壁厚不大于20 mm板材可抽檢超聲檢測、低溫沖擊試驗等,而壁厚大于20 mm的則必須100%進行檢測和試驗。因此壁厚越大,焊縫的后續相關處理越嚴格,費用也越高。基于項目設備報價,制造費用與材料重成正比,優化設計能節省約35%的制造費用。

表2 合格乙烯汽化器兩種設計方案比較

對合格乙烯汽化器殼體側的安全閥,在常規設計中不需要考慮換熱管破裂工況,經過分析只考慮火災工況,依據20570.2—95計算的排量為3 320 kg/h,此即安全閥的最大排量。優化后對安全閥需考慮熱管破裂工況,排量為20 175 kg/h,即此設計該安全閥的最大排量。基于項目安全閥報價,根據2個排量選出的安全閥報價相差約1萬元。綜合考慮設備本體材料、制造費用以及安全閥的差價,優化設計與常規設計相比保守可節約25%的投資。而且,設計壓力的降低還會減少與設備相連管線及相關管件的投資費用。

3 結語

介紹了管、殼側操作壓差較大時雙管束熱交換器設計條件確定的常規處理方式。在常規方式基礎上,提出綜合考慮安全閥選用的雙管束熱交換器設計條件確定的優化處理方式,并結合工程實例對兩種方式進行分析和比較。研究結果表明,對于特定的管、殼側操作條件有明顯差異的雙管束熱交換器,在統籌考慮熱交換器安全閥設計時,較之將殼體側和工藝側設計壓力調為一致的常規處理方式,考慮換熱管破裂工況的設計在滿足工藝要求前提下能有效降低設備投資,可為類似設計提供借鑒。

參考文獻:

[1]朱亞林.雙管束U形管換熱器的結構設計[J].石油化工設備技術,2009,30(2):25-28.

ZHU Y L. Structural design of double bundle U tube exchanger [J].Petro-chemical equipment technology, 2009,30(2):25-28.

[2]毛薦,陳曉君,劉守奎,等.雙管束冷卻器的設計開發[J].科協論壇,2013(11):46-47.

MAO J,CHEN X J,LIU S K,et al. Design and development of double-bundle exchanger [J].Science & technology association forum,2013(11):46-47.

[3]伏文濤.一種雙管束U形管換熱器的結構設計[J].石油和化工設備,2013,16(7):25-26.

按:“嘴”,涵芬樓、三家本原作“觜”。“觜”“嘴”乃古今分化字。在表示“嘴巴”義上,“觜”音zuǐ,“嘴”是“觜”的后起分化字;但二十八星宿的觜宿,音zī,絕不能寫成“嘴”。

FU W T. Structure design of double-bundle U-shaped tube heat exchanger [J].Petro & chemical equipment,2013,16(7):25-26.

[4]吳德榮,汪鎮安,王江義,等.化工工藝設計手冊[M].北京:化學工業出版社,2009.

WU D R,WANG Z A,WANG J Y,et al. Chemical process design handbook [M]. Beijing:Chemical Industry Press,2009.

[5]王松漢,袁晴棠,張旭之,等.石油化工設計手冊[M].北京:化學工業出版社,2001.

WANG S H,YUAN Q T,ZHANG X Z,et al. Petrochemical design handbook [M].Beijing:Chemical Industry Press,2001.

[6]工藝系統工程設計規定:設備和管道系統設計壓力和設計溫度的確定:HG/T 20570.1—95[S].

Design specification for process system engineering:determination of design pressure and design temperature for equipment and pipeline system:HG/T 20570.1—95 [S].

Safety valves—general requirements:GB/T 12241—2005[S].

[8]Pressure-relieving and depressuring systems:API 521 Ed.6—2014[S].

[9]壓力容器 第3部分:設計:GB 150.3—2011[S].

Pressure vessels—Part 3:design: GB 150.3—2011[S].

[10] 壓力容器 第4部分:制造、檢驗和驗收:GB 150.4—2011[S].

Pressure vessels—Part 4:fabrication inspection and testing and acceptance: GB 150.4—2011[S].

[11] 熱交換器:GB/T 151—2014[S].

Heat exchanges:GB/T 151—2014[S].

[12] 低溫壓力容器用鋼板:GB 3531—2014[S].

Steel plates for low temperature pressure vessels: GB 3531—2014[S].

[13] 鍋爐和壓力容器用鋼板:GB 713—2014[S].

Steel plates for boilers and pressure vessels:GB 713—2014[S].

[14] 鋼制低溫壓力容器技術規定:HG/T 20585—2011[S].

Technical specification for steel low temperature vessels: HG/T 20585—2011[S].

[15] 壓力容器焊接規程:NB/T 47015—2011[S].

Welding specification for pressure vessels:NB/T 47015—2011 [S].

[16] 承壓設備無損檢測:NB/T 47013—2015[S].

Nondestructive testing of pressure equipments:NB/T 47013—2015 [S].