一種基于微位移檢測的PLC控制某軸承零件尺寸分揀裝置

李思成 季錦程 辛 毅 張 浩 管建峰 高 飛

國內(nèi)軸承廠和科研院所針對軸承零件的測量已經(jīng)進行了一定的研究。現(xiàn)有基于機器視覺的測量方法,采用六點法對攝像機進行標定[1],同時結(jié)合圖像處理技術(shù),對滾動軸承圖像進行處理,實現(xiàn)軸承尺寸的無接觸、無損傷測量。另有文獻[2],設計了一套軸承內(nèi)外圈尺寸檢測和分類系統(tǒng),替代人工綜檢分類。但這些方法檢測精度不高,達不到一些企業(yè)的要求。激光掃描、CCD影像法[3]等方法,測量范圍小,精度也不高。

1 總體技術(shù)方案

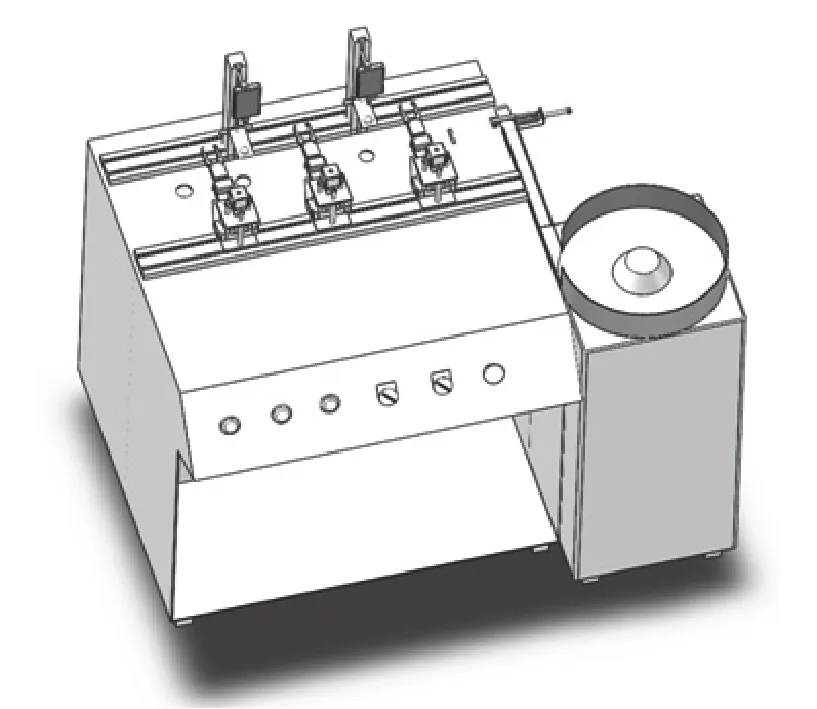

常熟慧登機械有限公司生產(chǎn)的某軸承零件,外徑25,內(nèi)徑15,長度20,其中內(nèi)徑與一端面有過渡圓弧連接的軸承內(nèi)圈零件,針對其過渡圓弧半徑的檢測要求和日檢測10000件的節(jié)拍要求,設計了一種特殊的軸承內(nèi)圈端面圓弧半徑自動化檢測分揀裝置(如圖1所示),該裝置通過料斗自動投送零件,通過自動輸送線將零件運送到檢測工位,通過檢測工位的判別信號將檢測后的工件分揀到不同的料箱中,實現(xiàn)自動化分揀。

圖1 自動測量分揀裝置的結(jié)構(gòu)示意圖

采用一種基于微位移傳感器的PLC控制自動測量智能化分揀裝置,運用了微位移傳感器這種智能化檢測設備來最大化提高精度,而且運用一種簡便實用的方法檢測軸承內(nèi)徑,并且在控制系統(tǒng)方面,選擇更穩(wěn)定高效的PLC電子編程控制系統(tǒng)。

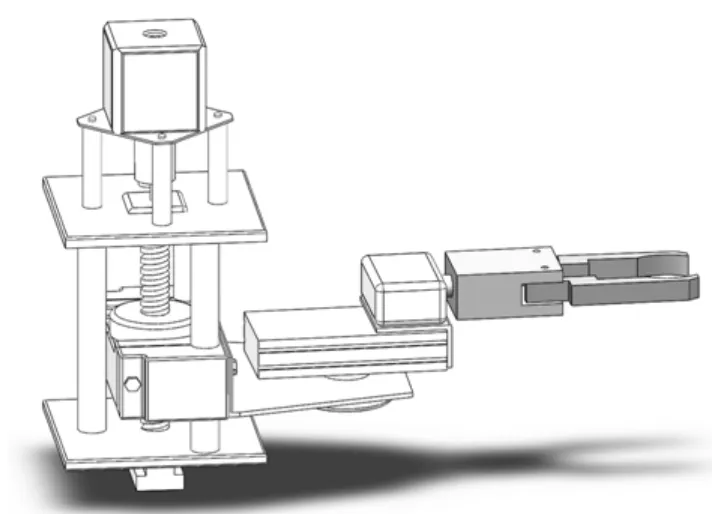

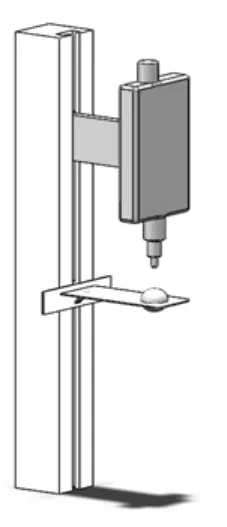

第一檢測工位和第二檢測工位分別設有檢測裝置,檢測裝置包括立柱、檢測球和位移傳感器,檢測球和位移傳感器可上下移動,置于立柱,檢測球設置于位移傳感器下方,位移傳感器用于檢測被測球的移動距離;夾持機構(gòu)(如圖2所示),用于夾持預定位置的待檢測軸承,并移送至第一檢測位和第二檢測位;機臺,用于安裝送料機構(gòu)、檢測裝置(如圖3所示)和夾持機構(gòu),機臺在第一檢測位和第二檢測位設有用于篩選不合格產(chǎn)品的翻轉(zhuǎn)氣缸和剔除孔。

圖2 夾持機構(gòu)簡圖

圖3 檢測裝置結(jié)構(gòu)簡圖

2 具體實施方案

送料開始時,送料機構(gòu)設置于機臺的一側(cè),送料機構(gòu)包括振動料盤、傳送帶和推送裝置。傳送帶設置于振動料盤的出料口,用于傳送待檢測軸承,推送裝置設置于傳送帶的一側(cè),用于將傳送帶上的待檢測軸承推送至機臺的預定位置。推送裝置為推送氣缸,推送氣缸的氣缸桿伸縮方向與傳送帶的傳送方向垂直。

推送到預定位置后,傳送帶的末端設有第一擋板,預定位置的一側(cè)設有第二擋板,推送裝置將待檢測軸承推送至第二擋板處。

機臺設有供夾持機構(gòu)移動的軌道,夾持機構(gòu)包括機架和夾持臺,夾持臺設有轉(zhuǎn)動機構(gòu)和抱夾機構(gòu),抱夾機構(gòu)與轉(zhuǎn)動機構(gòu)連接用于翻轉(zhuǎn)待檢測軸承。翻轉(zhuǎn)后,機架設有絲杠運動副,夾持臺與絲杠運動副連接進行上下移動。移動到夾持臺,夾持臺設有伸縮裝置,轉(zhuǎn)動機構(gòu)設置于伸縮裝置的前端。檢測裝置開始檢測,剔除孔設有活動擋板,檢測裝置檢測出不合格產(chǎn)品時,翻轉(zhuǎn)氣缸啟動。如圖1所示,零件由右面的震動帶震動使軸承零件有序排列一排,由輸送帶輸送到氣缸處,氣缸得到信號,啟動氣缸,彈出一個零件到平臺上的小擋板中,由夾持機構(gòu)一夾持旋轉(zhuǎn),將零件放到檢測工位一下,啟動檢測工位一,輔助檢測裝置和微位移傳感器向下移動,抵觸檢測。若檢測結(jié)果顯示為不合格,則啟動檢測機構(gòu)一下的翻轉(zhuǎn)氣缸,將零件漏下,若檢測結(jié)果為合格,則啟動夾持機構(gòu)二,夾持零件并翻轉(zhuǎn)至檢測工位二上,利用同樣的方法進行檢測,若顯示不合格,啟動檢測裝置下的翻轉(zhuǎn)氣缸,將零件漏下,若檢測合格,啟動夾持三,夾持零件至左邊合格槽中。下一步,將再次啟動氣缸,進行下一個零件的檢測。

3 裝置分析

3.1 平臺精度分析

對于零件輸送采用夾持裝置定位。對于檢測運用微位移傳感器這一種智能化設備來最大化提高檢測精度。而且運用一種簡便實用的方法去檢測軸承內(nèi)徑,通過檢測小剛球的高度來確定零件是否合格,簡單方便并且提高了效率。

3.2 關(guān)鍵關(guān)節(jié)部位的精度分析

使用的微位移傳感器檢測探頭的形狀為方形,當夾持裝置將零件放置于檢測位下方時,若產(chǎn)生相對偏差,微位移傳感器探頭也能精確測定高度從而不會產(chǎn)生偏差,進一步保證了測量的精度。

4 裝置的選型

4.1 微位移傳感器的選型

GT2系列高精度接觸式數(shù)字傳感器運用高速取樣的刻度脈沖系統(tǒng),檢查耐久度可達2000萬次。采用IP67防護外殼,運用GT2延長主軸式氣缸。裝置電纜負載為250g,彎曲半徑為50mm,彎曲速率為30次/分鐘。傳感器頭GT2-H12K精確范圍為12mm,可達到0.1μm的分辨率、1μm的精度。

4.2 PLC選型與編程

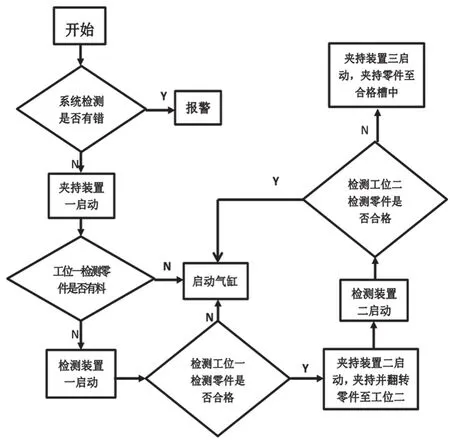

PLC型號選用西門子S7-200PLC224XPCN(14輸入,10輸出),擴展模塊為1個32位輸入模塊,1個32位輸出模塊。控制流程如圖4所示。

5 結(jié)語

圖4 控制流程圖

基于微位移檢測的PLC控制某軸承零件尺寸分揀裝置的設計與開發(fā),極大地提高了檢測的可靠性與檢測效率,具有極大的推廣價值。

[1]徐海利,張海杰,周海波,等.基于機器視覺的軸承尺寸測量技術(shù)[J].智能制造,2013(1):49-50.

[2]范帥,湯綺婷,盧滿懷.基于機器視覺的軸承內(nèi)外圈尺寸檢測及分類[J].自動化儀表,2016,(11):77-80.

[3]劉建都.嵌入式系統(tǒng)的在線自測試技術(shù)[J].微電子技術(shù),2000,(6):46-50.