擺線輪慢走絲線切割加工關(guān)鍵技術(shù)研究

郭 霜 許甲巋 程中甫 付 猛

目前,國內(nèi)外采用的RV減速器擺線輪量產(chǎn)工藝通常是先對(duì)軸承鋼精密鑄件進(jìn)行各項(xiàng)熱處理,然后用擺線磨床進(jìn)行粗磨、精磨加工。受限于設(shè)備資源,在研發(fā)階段采用慢走絲線切割加工擺線輪也取得了較好的加工質(zhì)量。本文中線切割加工使用的是FANUC慢走絲線切割機(jī),型號(hào)為α-C600iA(FANUC),設(shè)備配置FANUC系統(tǒng),具備XYZUV軸五軸聯(lián)動(dòng)功能。這里以某款RV減速器的擺線輪為例,闡述其試制過程中的兩種典型異常情況的原因及其相應(yīng)的處理方法。

1 二次裝夾定位不準(zhǔn)確

1.1 異常狀況

慢走絲線切割分兩次裝夾完成擺線輪外輪廓加工,外輪廓處有兩處較明顯的接痕。而擺線輪為保證工況的精度和平穩(wěn),擺線輪廓360°周向輪廓度在0.005mm以內(nèi),表面粗糙度Ra0.4以下。故該質(zhì)量異常導(dǎo)致擺線輪不符合項(xiàng)目要求。

1.2 原因分析

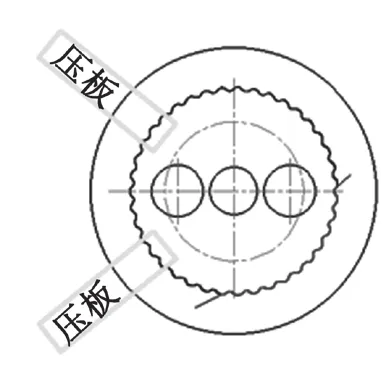

擺線輪為保證工況的精度和平穩(wěn),周向輪廓和表面粗糙度均有要求。而慢走絲線切割因?yàn)楸旧砑庸ぬ匦裕瓒嗟兰庸げ拍鼙WC輪廓的尺寸精度和表面粗糙度,對(duì)于封閉式外輪廓需留有懸掛位以便進(jìn)行精修加工。現(xiàn)有工藝方案為二次裝夾線割完成,第一次裝夾,線割完成其3/4輪廓,如圖1所示,藍(lán)色線為線割加工路徑,第二次裝夾壓板壓住已加工部分,然后完成剩下1/4部分外輪廓的線割加工,如圖2所示。因兩次裝夾的效果存在一定的差異,而且第二次裝夾慢走絲設(shè)備本身分中定位精度為3μm左右,導(dǎo)致擺線輪外輪廓連接處有錯(cuò)位,在工件上即表現(xiàn)為兩處較明顯的接痕。

圖1 第一次裝夾示意圖

圖2 第二次裝夾示意圖

1.3 處理方法

經(jīng)過分析和實(shí)踐加工驗(yàn)證,人們實(shí)施了一次裝夾定位再加膠水膠接二次線割的方案。在完成其3/4輪廓的加工后,此時(shí)不變更裝夾,而是通過膠水將已切割的部分和坯料粘接起來,注意待膠水凝固后完成剩下部分?jǐn)[線輪輪廓的加工。最后,通過適當(dāng)?shù)那逑磩⒛z水和工件進(jìn)行分離。此方案需注意避免過多的膠水進(jìn)入切開的縫隙中,導(dǎo)致工件和坯料無法分離。該膠水膠接二次線割方案,避免了原方案的二次裝夾定位,可以消除二次裝夾和分中等操作引入的誤差,有效地保證了擺線輪輪廓度的周向完整性。

2 擺線輪廓出現(xiàn)多個(gè)異常拐點(diǎn)

2.1 異常狀況

擺線輪外輪廓出現(xiàn)多個(gè)異常拐點(diǎn)。三坐標(biāo)檢測(cè)顯示擺線輪廓不光順,由多段直線連接而成,導(dǎo)致輪廓度質(zhì)量異常。

2.2 原因分析

出現(xiàn)以上情況后,立即對(duì)慢走絲設(shè)備的加工精度和垂直度等數(shù)據(jù)進(jìn)行確認(rèn),試加工圓柱形樣件,其尺寸、圓度、圓柱度、垂直度等均合格,評(píng)價(jià)該慢走絲設(shè)備工況正常。標(biāo)準(zhǔn)擺線輪的外輪廓是指與針輪共軛嚙合且無側(cè)隙的擺線輪齒廓,其方程為:

式中,a為偏心距,φ為嚙合相位角,rp為針齒中心圓半徑,Zp為針輪齒數(shù),Zc為擺線輪齒數(shù),iH=Zp/Zc,rrp為針齒銷半徑,K1為短幅系數(shù),K1=a·Zp/rp,S=1+2K1·cosφ。

現(xiàn)在對(duì)中間環(huán)節(jié)的二維CAXA圖文,慢走絲線切割程序進(jìn)行精度評(píng)估。擺線輪的二維CAXA圖,是由上述公式曲線導(dǎo)出的。將擺線外輪廓進(jìn)行公式曲線導(dǎo)出時(shí),CAXA中顯示的輪廓為樣條曲線,其由600多個(gè)型值點(diǎn)控制。常規(guī)比例下圖形無異常,但是將圖形放大后,再次觀察,發(fā)現(xiàn)輪廓是由多條直線組成,與實(shí)際加工質(zhì)量相符,這樣的輪廓無法保證零件輪廓精度。

慢走絲線切割程序是直接將二維模型導(dǎo)入,再輸出G代碼加工程序,分析發(fā)現(xiàn),輪廓的程序代碼是由多個(gè)G01模式的直線插補(bǔ)及點(diǎn)位控制保證。而且現(xiàn)有慢走絲編程僅支持G01、G02、G03等基礎(chǔ)的插補(bǔ)模式,不能直接進(jìn)行公式導(dǎo)入或者樣條線代碼編程,多段G01直線插補(bǔ)和慢走絲本身的線徑補(bǔ)償就形成了輪廓過切和凸點(diǎn)。可以判定該質(zhì)量異常是二維模型輪廓精度過低、程序精度差導(dǎo)致的。

2.3 處理方法

根據(jù)上述分析,現(xiàn)在進(jìn)行擺線輪模型輪廓精度改善和程序精度優(yōu)化。擺線輪輪廓改善方法使,根據(jù)輪廓的局部對(duì)稱性和周向周期重復(fù)性,人們先根據(jù)公式導(dǎo)出局部擺線輪廓,此時(shí)的樣條曲線型值點(diǎn)數(shù)為200多個(gè),局部輪廓精度較原方案大幅提升。然后對(duì)其進(jìn)行鏡向操作,接下來再對(duì)其進(jìn)行圓周陣列,即可得到優(yōu)化后的擺線輪廓。此時(shí)型值點(diǎn)總數(shù)達(dá)到10000以上,其二維模型輪廓精度已滿足精度要求。程序精度優(yōu)化方面,首先為了使輪廓的整體光順,優(yōu)先選用光順連接的G02、G03圓弧插補(bǔ),需對(duì)二維模型在保持精度的基礎(chǔ)上進(jìn)一步優(yōu)化,推薦選用CAXA軟件的圓弧擬合樣條功能。然后將二維模型導(dǎo)入編程軟件中,需要說明在模型導(dǎo)入導(dǎo)出時(shí)注意模型的精度設(shè)置,避免傳遞過程中模型失真。通過現(xiàn)場(chǎng)加工驗(yàn)證,經(jīng)過上述改善,異常拐點(diǎn)全部消除。

3 線切割方案工藝特點(diǎn)及其優(yōu)勢(shì)

3.1 線切割方案控制要點(diǎn)

根據(jù)RV減速器擺線輪的結(jié)構(gòu)特點(diǎn)以及慢走絲線切割試制方案的特性,線切割控制要點(diǎn)如下:擺線輪的形位公差要求極高,試制前需對(duì)慢走絲設(shè)備的垂直度進(jìn)行校準(zhǔn),同時(shí)盡量做到貼面加工。為了避免理論加工條件與實(shí)際工況不符的情況,可以先做小尺寸圓柱試件,調(diào)試并優(yōu)化加工參數(shù)。擺線輪輪廓精度要求0.005mm以下,而且表面粗糙度、與底面垂直度等都有很高的技術(shù)要求。對(duì)于加工前的裝夾定位、應(yīng)力變形都需要嚴(yán)格監(jiān)控。來料上、下端面均需精磨保證兩端面的平面度、平行度,裝夾時(shí)優(yōu)選上、下壓板式,控制上端面的平面度。慢走絲線割時(shí)需盡量保證工藝基準(zhǔn)和檢測(cè)基準(zhǔn)的一致性,或者使檢測(cè)基準(zhǔn)形腔結(jié)構(gòu)與高精度形腔結(jié)構(gòu)在一次裝夾工序中完成。

3.2 慢走絲線切割方案與其他方案的對(duì)比優(yōu)勢(shì)

傳統(tǒng)的展成磨削不僅效率低、柔性差,而且修形不易實(shí)現(xiàn),難于適應(yīng)機(jī)器人RV減速機(jī)的性能要求。相對(duì)于展成磨齒而言,成形法磨削接觸面積大大增加,單位時(shí)間內(nèi)磨削量增加,但對(duì)齒形對(duì)應(yīng)的砂輪修磨要求較高,不同系列需要配置不同修形的砂輪,不適合研發(fā)階段擺線輪的加工。與前兩種工藝方案相比,慢走絲線切割工藝方案其設(shè)備通用性高、程序可塑性強(qiáng)、加工效率高,目前在研發(fā)階段和小批量試制階段得到了越來越多的應(yīng)用。

4 結(jié)語

隨著慢走絲線切割加工精度和穩(wěn)定性的提高,RV減速器擺線輪的慢走絲線切割加工工藝已具備了堅(jiān)實(shí)的技術(shù)基礎(chǔ),但仍需減速器產(chǎn)品研發(fā)人員、慢走絲設(shè)備開發(fā)人員、工藝研究人員等技術(shù)人員持續(xù)不懈的努力。本方介紹了慢走絲加工擺線輪中兩種異常情況的原因以及處理方法,當(dāng)然,此外還有其他因素導(dǎo)致這兩種質(zhì)量異常,在生產(chǎn)試制中要根據(jù)實(shí)際情況多方面調(diào)查并處理,達(dá)到產(chǎn)品的技術(shù)要求。

[1]張洛平,侯振宇.RV減速器擺線輪齒形的研究[J].機(jī)床與液壓,2016,44(1):32-35.

[2]鄧效忠,張艷珍.機(jī)器人RV減速機(jī)擺線輪成形磨削砂輪廓形修整[J].機(jī)械傳動(dòng),2016,(10):23-27.

[3]朱孝錄.齒輪傳動(dòng)設(shè)計(jì)手冊(cè)[M].北京:化學(xué)工業(yè)出版社,2005:12-13.

[4]張策.機(jī)械動(dòng)力學(xué)[M].北京:高等教育出版社,2014:67-69.