整車動力經濟性仿真自動化工具開發及應用

張 富 肖 敏 肖山泉

整車動力性與經濟性是評價車輛的重要指標,在新車型開發及車型改款時,人們都需要對動力經濟性進行仿真預測。目前,國內外車企在動力經濟性仿真中大多使用Matlab、AVL-Cruise、Amesim等商業軟件進行動力總成的匹配選型及動力性、經濟性預測。但是,目前在使用各類動力經濟性商業軟件進行仿真時,存在不少缺點。

一是參數多,存在很多重復性操作。仿真工程師在建立模型時往往需要輸入大量參數。通常,建立簡單的模型至少需要輸入幾十個參數,帶有復雜控制模塊的模型所需要的參數可能多達上百個,其中包括大量MAP試驗數據參數。

二是不利于非仿真人員使用。設計人員往往只關注其專業領域,而動力經濟性仿真工程師一般需要具備發動機、變速箱、汽車理論等相關專業知識。在動力經濟性仿真過程中,其卻需要接觸各個系統及部件特性參數。與發動機相關的參數有發動機外特性、萬有特性、怠速油耗、轉動慣量及增壓特性等;變速箱參數包括MT/AT/DCT等變速箱形式、各擋速比及轉動慣量、變速箱效率等;其他整車參數包括整車尺寸、重量參數、行駛阻力、輪胎尺寸等。

三是目前各類動力經濟性商業軟件在項目開發中沒有目標值設定、多目標權重計算和最優方案選取等功能。

本文針對以上問題,基于某動力經濟性軟件進行動力經濟性仿真自動化平臺二次開發,從而提升動力經濟性仿真工程師工作效率、避免重復操作。其間,將部分簡單仿真任務下放,由設計人員協同完成。同時,為配合整車項目開發,根據整車性能目標設定,進行目標權重計算及系統匹配最優方案選擇。

1 動力經濟性仿真自動化平臺開發

1.1 仿真自動化平臺總體構架

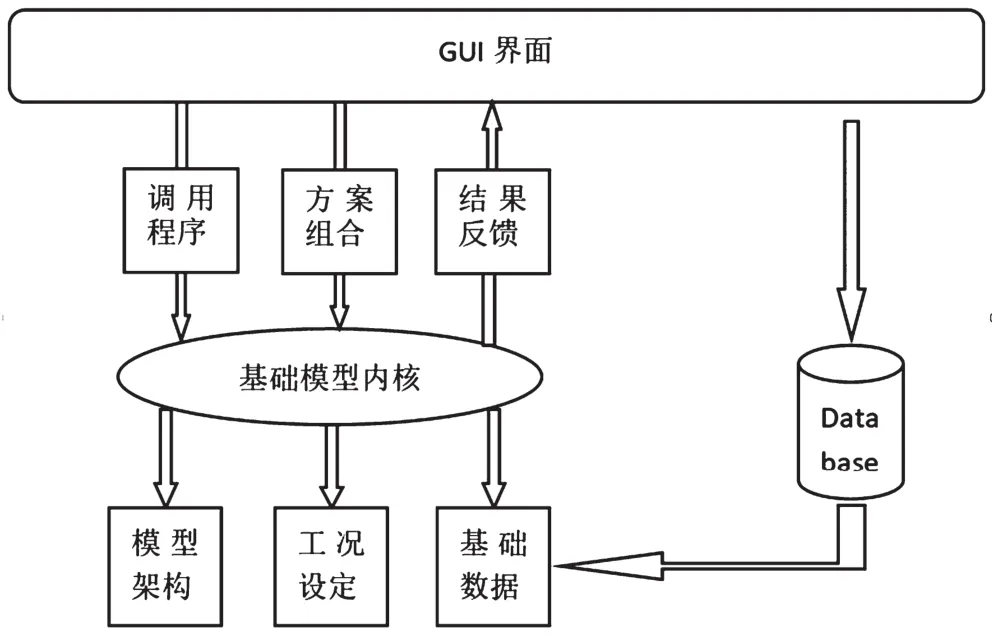

該仿真自動化平臺建立在Windows操作系統平臺上,為了面向除仿真工程師以外的其他設計人員,采用兩層設計機構,即底層以原動力經濟性軟件基礎模型為內核,該部分面向仿真工程師進行模型建立及對標等;上層界面采用C#開發設計,提供一個交互友好的界面供非仿真人員使用,兩層直接通過接口程序實現仿真功能同數據參數之間的動態轉換。仿真自動化平臺總體框架如圖1所示。

1.2 仿真自動化平臺執行流程

仿真自動化平臺執行流程如圖2所示,在軟件開啟后,用戶通過“文件”菜單建立相應車型仿真項目,通過加載服務器中已標定好的標準MT/AT/DCT等初始模型,平臺在本地機上自動生成工作空間。用戶根據相關專業要求或項目要求,調整和修改相關零部件參數,更新參數后初始化仿真環境參數。對于進行多種方案組合的仿真計算,用戶可以自定義方案組合的類型和方式。在用戶完成相關配置后,點擊“任務提交計算”按鈕,程序進入仿真過程中,通過集成開發環境接口調用執行文件(.exe)后臺啟動仿真軟件,并啟用相應模型文件進行仿真計算,將仿真計算的結果進行保存。最后,通過仿真結果提取和評估界面,用戶可以自定義評估選項及權重因子,平臺通過用戶定義對多方案組合進行篩選并給出最優方案推薦。

圖1 仿真自動化平臺總體框架

圖2 仿真自動化平臺執行流程

1.3 仿真自動化平臺開發

本文采用Microsoft Visual Studio 2008C#,Excel Database工具,C#是面向對象的編程語言,它使得程序員可以快速地編寫各種基于Microsoft.NET平臺的應用程序。正是基于C#這一優點,筆者基于某動力經濟性商業軟件進行仿真自動化平臺二次開發。同時,由于仿真過程參數繁多,采用Excel Database工具能夠有效地管理和調用仿真各類參數。仿真自動化平臺的開發包括前處理模塊和后處理模塊的設計開發。

前處理模塊設計包括:創建本地工作環境模塊、基本參數導入模塊、方案組合模塊、方案重新定義模塊、動態批量提交模塊等。本地工作環境的創建首先在本地機上生成計算空間,通過導入初始模型及參數生成基礎數據庫;仿真自動化平臺采用數據庫形式進行仿真模型參數存儲,其中定義整車、發動機、離合器、變速箱、減速器及輪胎等40多個參數,其中包含二維特性曲線參數表和三維特性曲線參數等,數據庫參數定義如表1所示;用戶按照項目需求自定義以上參數,通過對不同系統方案進行組合,進行多方案組合仿真計算評價,方案組合按照公式1進行。

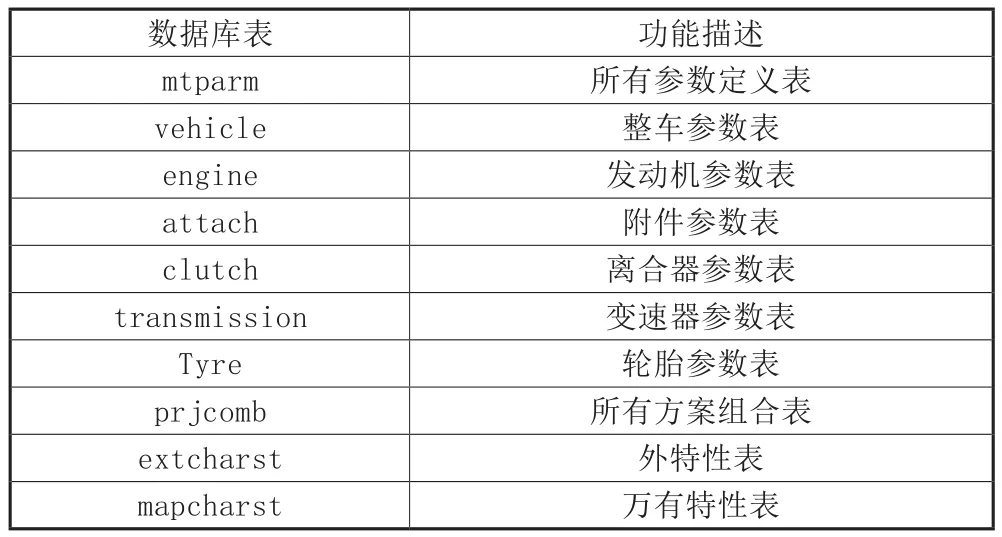

表1 前處理中數據庫表參數定義

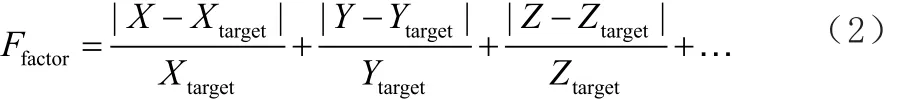

后處理模塊設計包括:指定仿真結果路徑模塊、仿真結果提取模塊、目標設定模塊、仿真結果評判模塊、權重評分及最優方案選取模塊等。完成各方案組合仿真計算后,通過調用仿真計算結果至后處理界面,采用比較命令運算符(>、<、=)來對比各方案仿真結果與目標值,從而以顯色對對話框來標明最優方案推薦。同時,后處理中采用加權計算法,對多目標性能進行加權排序,加權算法采用公式2的算法。

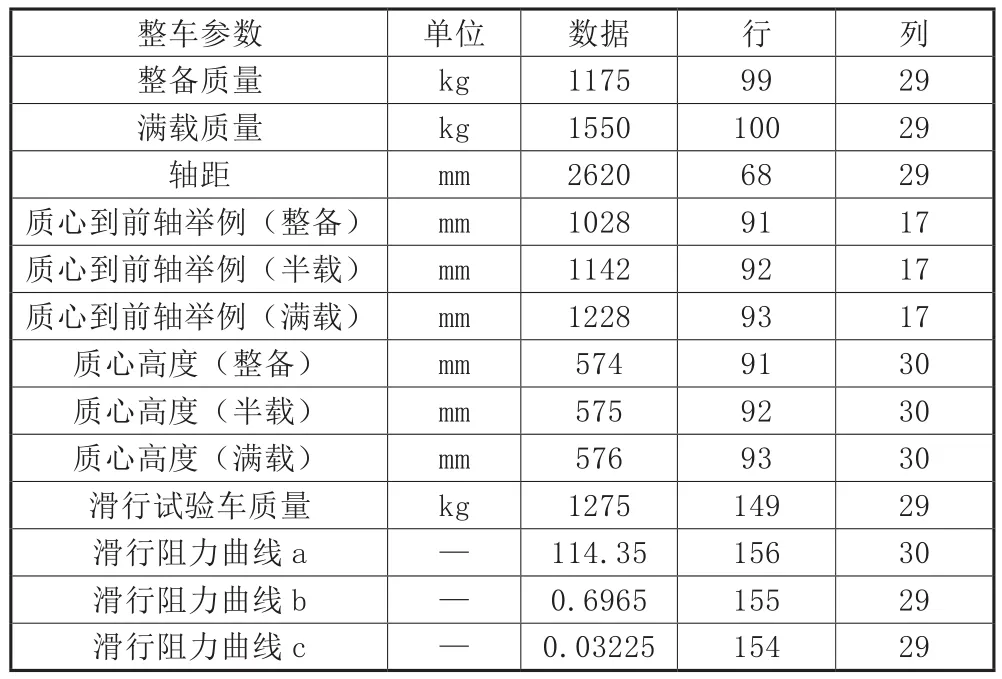

動力經濟性仿真計算各個模塊參數數據量較大,通過手動在模型中調節參數的工作量大,同時容易產生錯誤。人們可以將數據庫與Excel結合起來,利用Excel將其動態生成數據文件,在用戶需要自定義修改相關參數時,只需要對Excel文件中的內容進行相應的修改就能生成不同需求的數據文件。表2為仿真參數在Excel文件中進行存儲的示例,人們通過仿真軟件接口讀取和寫入模型各個模塊中的參數值。

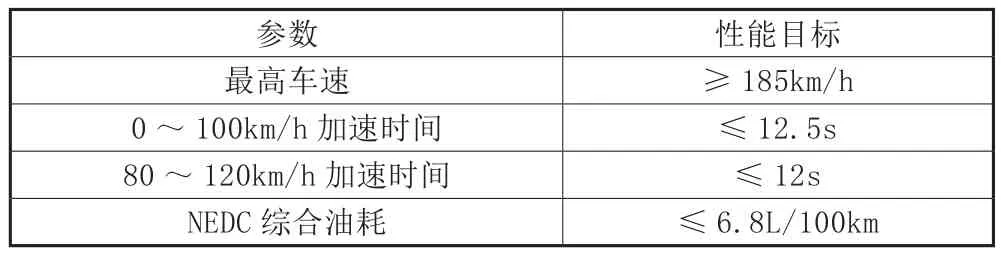

該仿真自動化平臺利用C#軟件進行用戶界面GUI的開發,軟件界面是人機交互的關鍵,同時界面的友好性是對其評價的重要指標。為了面向除仿真工程師以外的設計人員,達到仿真任務下放的目的,仿真界面以簡約、易操作為原則進行設計。用戶界面設計中使用10個Form,編寫代碼行數8082行,詳情如表3、圖3所示。

表2 Excel中仿真參數形式

表3 仿真自動化平臺界面開發

圖3 仿真自動化平臺界面

2 仿真自動化平臺的應用

2.1 多方案組合仿真

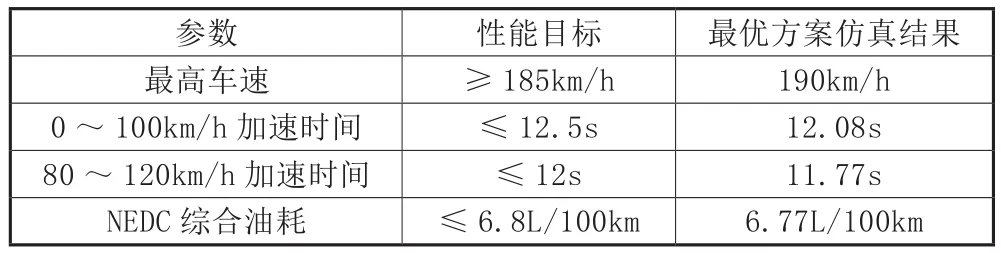

為滿足某款乘用車車型的改款要求,人們需要對其動力總成系統重新匹配選型。以該車型基礎車建立動力經濟性仿真模型,同時利用現款車試驗數據與仿真模型進行對標,仿真與試驗結果誤差在3%以內,證明該仿真模型精度滿足仿真要求。某乘用車整車設計目標如表4所示。

表4 整車性能設計目標

該車型選用5MT動力總成,設計部門提供動力總成選擇方案包括:變速箱速比系列3組、主減速比5組、輪胎2組,采用排列組合可知計算方案共計30組方案。利用仿真軟件平臺生產計算模板,通過仿真方案進行參數輸入,方案生成如圖4所示。

圖4 多方案組合仿真

方案生成完畢后,通過提交計算任務按鈕進行多組方案組合仿真計算,計算采用命令行后臺調用仿真模型進行批處理計算。

2.2 方案評估

仿真自動化平臺集成了后處理及方案評估功能,通過軟件平臺讀取多方案計算結果,通過對整車性能目標的設定及各目標權重設置,能夠快速實現最優方案的提取。

通過后處理操作,仿真自動化平臺按照用戶自定義或項目要求設定的性能目標及各指標的權重計算,得出最優匹配方案并做出標記,如圖5所示。針對該車型,滿足性能目標的方案為方案11,該方案各性能指標皆滿足設計要求,如表5所示。

表5 最優方案仿真結果

采用該軟件平臺能夠使得非仿真技術人員,特別是相關設計人員省去大量仿真模型建立時間,為快速評估多方案組合性能指標提供了解決方案。

圖5 多方案組合仿真后處理

3 結語

以CRUISE為仿真計算內核進行仿真自動化平臺二次開發,筆者建立了一套集多組方案仿真計算及后處理的動力經濟性仿真自動化平臺。該平臺通過C#與數據庫編程開發,給用戶特別是非仿真人員提供一個界面友好的操作環境,為動力總成匹配選型、整車參數匹配優化、多目標權重計算及最優方案等工作提供支持。

仿真自動化平臺使用的批處理計算方式,提高了多方案組合仿真計算的效率,同時讓仿真人員能夠專心于仿真模型精度的提升,讓非仿真人員避免建模,可將部分仿真計算任務下放由設計部門負責。該平臺仿真計算過程中,采用后臺計算模式,可以節約相應商業軟件許可成本,同時節省硬件和軟件的使用成本。

[1]于遠彬,王慶年.基于Advisor的仿真軟件的二次開發及其在復合電源混合動力汽車上的應用[J].吉林大學學報(工學版),2005,35(4):353-357.

[2]李麗紅.Visual C#與數學軟件混合編程[M].北京:清華大學出版社,2014:67-69.

[3]段春虎,沈為群,宋子善.XML存儲結構在仿真數據庫中應用研究[J].計算機仿真,2008,25(2):33-36.