后蓋零件機械加工工藝規(guī)程設(shè)計

李艷霞

后蓋是減速器的主要基礎(chǔ)件之一,它將提升器、鎖心軸、液壓缸等零部件組合在一起,使它們保持正確的相互位置,并按一定的傳動關(guān)系和要求協(xié)調(diào)地動作。同時,它與箱體等部件組裝在一起構(gòu)成減速器。后蓋是一個薄壁殼體零件,結(jié)構(gòu)形狀復(fù)雜,有四個表面需要加工,支承孔系的加工精度均要求較高,此外還需要加工一系列的螺紋孔和緊固螺栓孔。減速器后蓋形狀復(fù)雜、精度要求高,如果工藝方案不合理就很難加工出合格的產(chǎn)品,影響產(chǎn)品質(zhì)量和生產(chǎn)效率。本文提出了減速器后蓋的科學(xué)加工工藝方案,從而保證了減速器后蓋的加工質(zhì)量,有效提高了生產(chǎn)效率。

1 零件的技術(shù)要求分析

1.1 主要孔的尺寸精度和形位公差

同軸孔f50H9(前孔):用來安裝提升器軸,其孔徑尺寸精度等級為IT9,同軸度允差為0.06,孔軸線與結(jié)合面(基準面)的平行度允差為100:0.04。

同軸孔f25H9(后孔):用來安裝鎖心軸的,其孔徑尺寸精度等級為IT9,同軸度允差為0.06,孔軸線與結(jié)合面(基準面)的平行度允差為100:0.04。

孔系8-f10.5:與箱體連接的緊固螺栓孔,相對于基準面B(結(jié)合面)的位置度誤差為f0.02。

螺紋孔系6-M12:連接液壓缸的螺紋孔,相對于基準面E(A面)的位置度誤差為0.4。

1.2 平面的幾何形狀精度

結(jié)合面:與減速箱體結(jié)合,平面度誤差將影響其密封程度,因此,平面度誤差為0.08。

A面:用來安裝液壓缸,平面度誤差將影響液壓缸的位置,因此,平面度誤差為0.08。

1.3 孔及平面的表面粗糙度

f50H9孔、f25H9孔的表面粗糙度為Ra3.2μm;結(jié)合面的表面粗糙度為Ra6.3μm;其余加工面表面粗糙度為Ra12.5μm。根據(jù)各加工方法的經(jīng)濟精度及一般機床所能達到的位置精度,該零件沒有很難加工的表面,上述各表面的技術(shù)要求采用常規(guī)加工工藝均可以保證。此外,在加工過程中,人們應(yīng)注意該零件屬于薄壁殼體件,剛性較差。

2 生產(chǎn)綱領(lǐng)與類型

某公司年產(chǎn)10000臺產(chǎn)品,每臺產(chǎn)品中包含1件后蓋零件,其中備品率為5%,廢品率為1%,零件的年生產(chǎn)綱領(lǐng)N=Qn(1+a%)(1+b%)=10605(件/年),生產(chǎn)類型屬于大批量生產(chǎn)。

3 毛坯的選擇與確定

3.1 確定毛坯種類

根據(jù)零件材料HT200,確定毛坯為鑄件。依其結(jié)構(gòu)形狀、尺寸大小和生產(chǎn)類型,根據(jù)相關(guān)資料可知,毛坯的鑄造方法選用金屬模機械砂型,毛坯精度等級CT9,毛坯尺寸公差1~3mm,加工余量等級G[1]。

3.2 確定鑄件余量及形狀

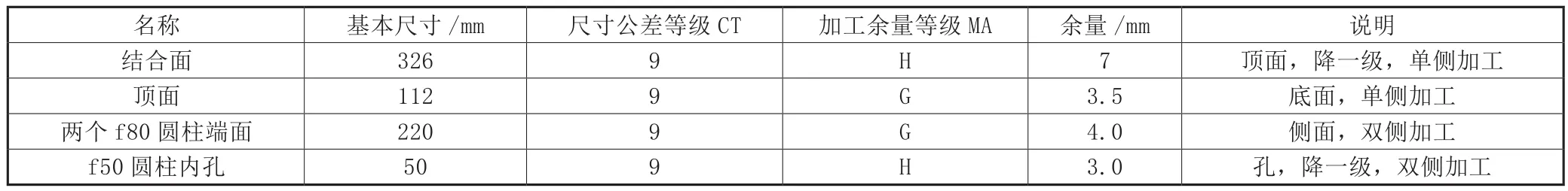

毛坯為砂型機器造型,灰鑄鐵,查閱相關(guān)資料可知,鑄件機械加工余量等級為MA-G級,各表面鑄件機械加工余量如表1所示[1]。

4 機械加工工藝過程設(shè)計

4.1 選擇定位基準

基準的選擇是工藝設(shè)計中的重要工作之一。基準選擇的正確合理,可使加工質(zhì)量得到保證,生產(chǎn)率得以提高,否則,加工中會出現(xiàn)許多問題,嚴重則會使零件報廢,導(dǎo)致生產(chǎn)難以進行[2]。

4.1.1 選擇粗基準

選擇粗基準時,主要考慮兩個問題:一是合理地分配各加工面的加工余量;二是保證加工面與不加工面的相互位置關(guān)系[3]。對于同時具有加工表面與不加工表面的工件,為了保證不加工表面與加工表面之間的位置要求,應(yīng)選擇不加工表面作粗基準。因此,人們應(yīng)選擇與結(jié)合面輪廓相對應(yīng)的輪廓為粗基準,限制三個自由度。

表1 各表面鑄件機械加工余量

4.1.2 選擇精基準

從保證結(jié)合面的孔與孔、孔與面之間的位置關(guān)系考慮,精基準的選擇應(yīng)能保證結(jié)合面在整個加工過程中基本上都用統(tǒng)一的定位基準[4-5]。后蓋的結(jié)合面與各主要支承孔平行,且它的面積大,又是裝配基準面,因此它是理想的精基準,可以用它來限制工件的三個自由度,然后再利用結(jié)合面上的兩孔與其構(gòu)成一面二孔的定位基準,來限制工件的六個自由度。因此,它能滿足整個加工過程中都采用統(tǒng)一定位基準的要求。

4.2 擬定工藝過程

4.2.1 選擇表面加工方法

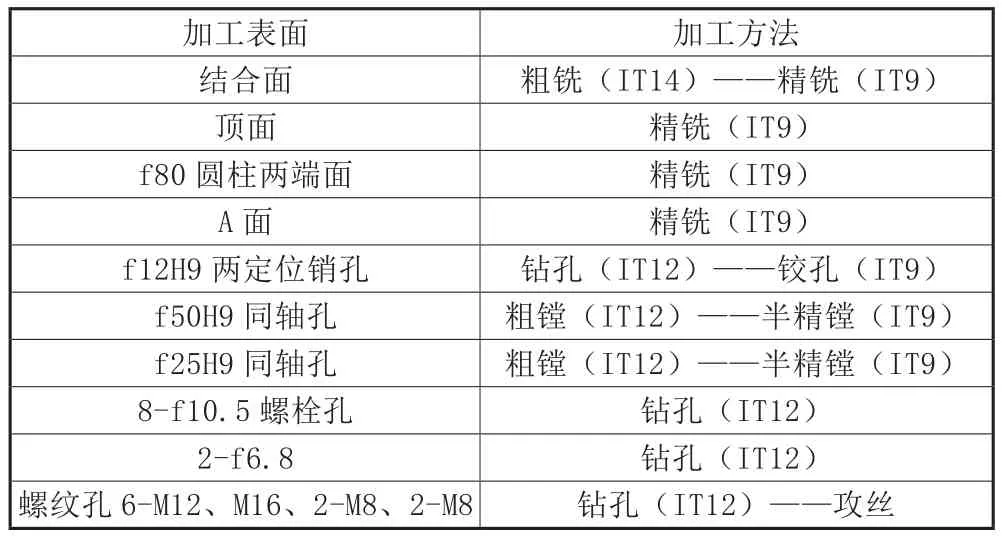

根據(jù)各表面加工要求和各種加工方法所能達到的經(jīng)濟精度,查閱相關(guān)資料可知,人們可選擇的零件主要表面的加工方法如表2所示[1]。

表2 主要表面的加工方法

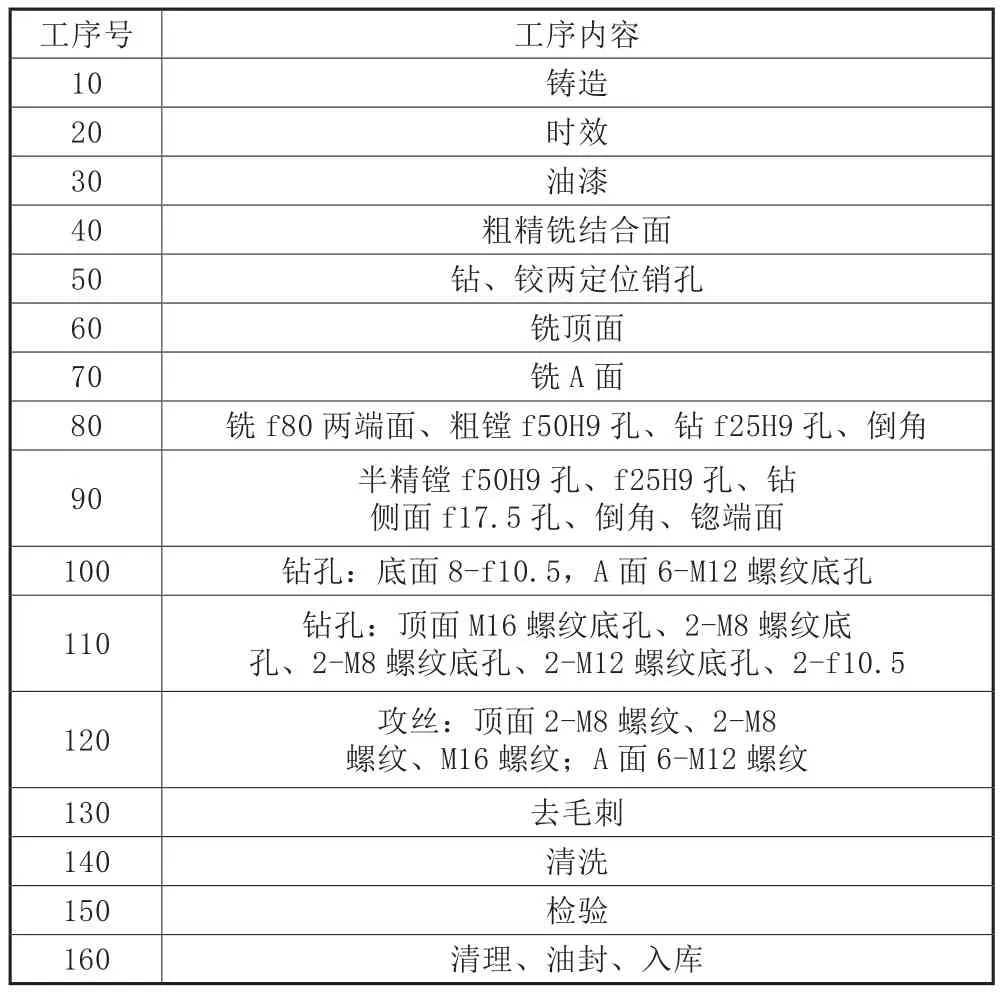

4.2.2 確定工藝過程

由于各表面加工方法及粗精基準已基本確定,現(xiàn)按照先粗后精、先主后次、先面后孔、基準先行的原則,確定工藝過程,如表3所示。

表3 后蓋零件工藝過程方案

5 確定工序尺寸

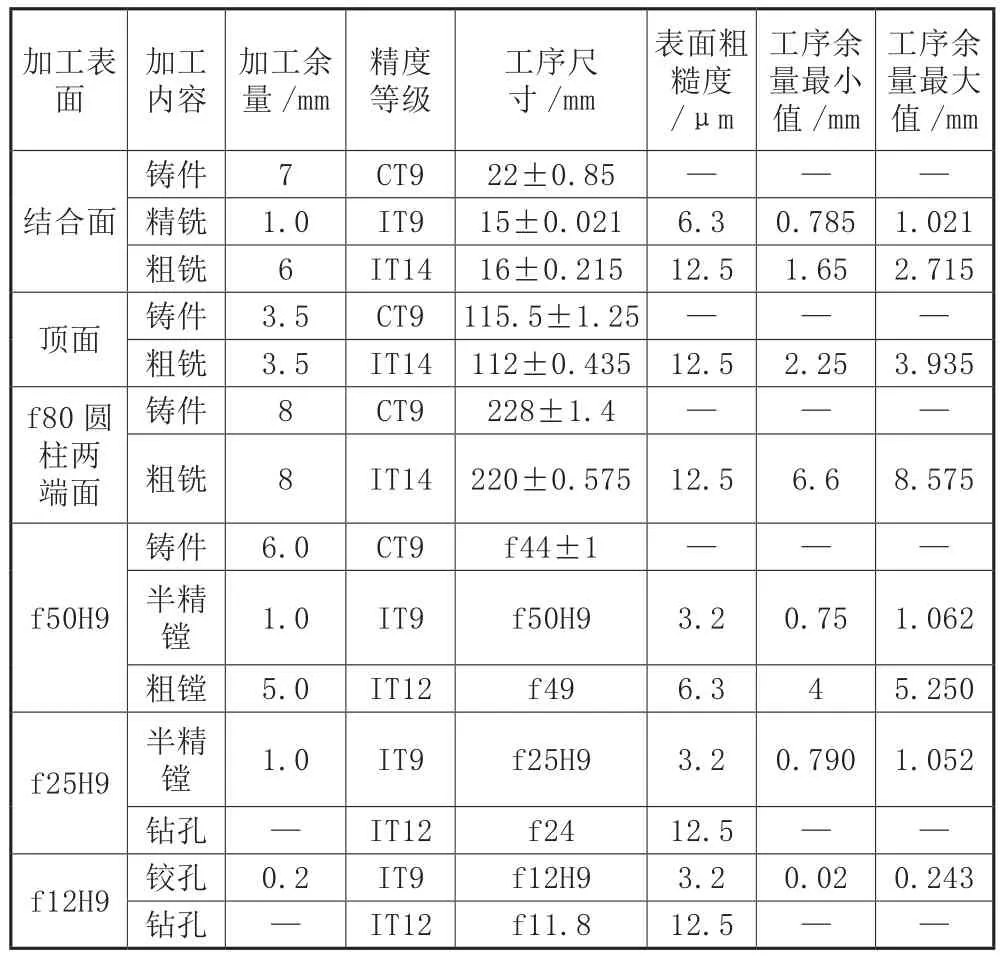

根據(jù)相關(guān)資料,各表面的工序尺寸和尺寸偏差如表4所示[1]。

表4 各表面的工序尺寸及公差

6 確定切削用量及時間定額

以粗、精銑結(jié)合面為例,本文介紹了切削用量及時間定額計算方法。使用機床為X7010,刀具為可轉(zhuǎn)位套式面銑刀(GB5342-85),齒數(shù)Z=28,直徑dw=315,硬質(zhì)合金刀片YG8。

6.1 粗銑

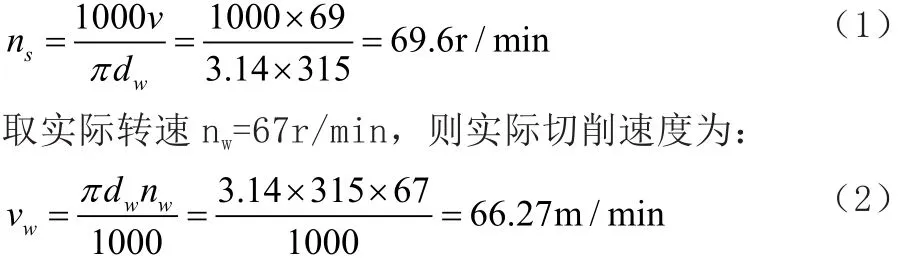

已知:ap=6mm,選取af=0.2mm/z,初取v=69m/min,則銑刀轉(zhuǎn)速為:

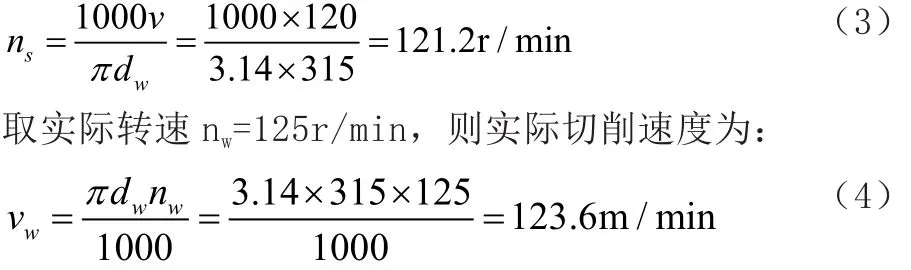

6.2 精銑

已知:ap=1mm,選取af=0.19mm/z,初取v=120m/min,則銑刀轉(zhuǎn)速為:

6.3 基本工時的計算

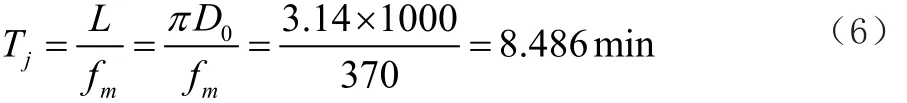

取fm=370mm/min,基本工時Tj為:

因此,單件工時為:Tj=2.12min。

7 結(jié)語

本文分析了后蓋零件的主要作用、應(yīng)用場合以及技術(shù)要求。為了保證加工質(zhì)量,提高加工效率,筆者進行了后蓋零件的機械加工工藝規(guī)程設(shè)計,并且確定工序尺寸、切削用量及時間定額。這為后蓋加工精度提供了可靠保證,節(jié)約了設(shè)備的投入,具有很好的經(jīng)濟效益。

[1]李云.機械制造工藝及設(shè)備設(shè)計指導(dǎo)手冊[M].北京:機械工業(yè)出版社,2007:23-46.

[2]吳敬,張樹偉.連桿零件加工工藝分析及鉆孔夾具設(shè)計[J].機床與液壓,2013,41(11):131-132.

[3]陳宏鈞.簡明機械加工工藝手冊[M].北京:機械工業(yè)出版社,2008:27-29.

[4]申東東.礦車輪加工的液塑夾具設(shè)計[J].煤礦機械,2011,32(8):106-107.

[5]劉旭,朱學(xué)超,李洪偉.基于典型殼體零件加工工藝規(guī)程及鉆孔專用夾具設(shè)計[J].煤礦機械,2012,33(8):125-126.