404 Not Found

404 Not Found

高溫電磁探傷傳感器優化設計與應用

任忠明,吳 丹,邢建民

(1.大慶油田測試技術服務分公司 黑龍江 大慶 163453;2.大慶鉆探工程公司測井公司 黑龍江 大慶 163412)

0 引 言

電磁探傷測井儀采用低頻渦流原理來對油管和套管進行無損檢測[1],不受井內介質、死油、水泥塊及其它非金屬套管附著物的影響, 克服了聲波、機械井徑等檢測方法在這方面的不足。

電磁探傷測井儀具有較大的探測范圍、較小的外徑,可在油管中同時完成針對油管和套管質量狀況的檢測,從而避免了不必要的起下油管的作業,節約了作業成本[2]。

隨著油田高溫深井、深層氣井等套損檢測需求的增多和油田外部市場的不斷開拓,對電磁探傷測井儀的耐溫性能指標提出了更高的要求。當前的電磁探傷測井儀由于傳感器耐溫指標限制,僅能用于一般井測井;為滿足研制高溫電磁探傷儀器的需要,設計了高溫電磁探傷傳感器。

1 電磁探傷傳感器工作原理

電磁探傷儀的物理基礎是法拉第電磁感應定律。在一根鐵芯的外骨架上,分別纏繞著發射線圈和接收線圈。探傷傳感器的基本測量原理示意圖如圖1所示,通過一組發射線圈首先產生低頻電磁激勵,在周圍的金屬管I和II中激發出渦流信號。理論分析和計算表明,金屬管I和II中渦流的流動和分布狀況,如幅度、相位和方向等,受金屬管本身的電磁性能及形態等因素影響,即該渦流信號包含了金屬管I和II的狀況信息;其次,金屬管I和II中流動的渦流也會激發一個二次磁場,并在接收線圈中感應出電壓信號,該感應電壓信號直接與金屬管的狀況有關[3]。通過對這個信號的相位、幅度等信息的綜合分析,最終得到井身狀況等有用信息。

圖1 測量原理示意圖

2 高溫電磁探傷傳感器優化設計

電磁探傷測井儀由于傳感器耐溫性能低,在高溫環境下,傳感器產生的磁場強度弱,導致儀器靈敏度降低、分辨率減小,無法正確評價被測件的損傷程度。為了提升儀器的溫度性能,擴大儀器的應用范圍,需要對電磁探傷測井儀傳感器的鐵芯材料進行優選,對鐵芯及線圈的結構及工藝進行技術改進。

2.1 傳感器鐵芯材料優選

一般用于加工傳感器鐵芯的鐵磁性材料,如普通硅鋼片或鐵氧體等鐵磁物質的磁導率,會隨著溫度的變化而發生改變,當溫度升高時,磁導率下降,發射線圈磁通量會隨之較少,降低傳感器發射電磁場的范圍。

磁導率μ和磁通量Φ公式為:

μ=B/H

(1)

Φ=B×S

(2)

式中,B為磁感應強度,H為磁場強度,S為接收線圈截面積。

鐵磁材料磁導率的大小決定其在磁場中導通磁力線的能力,即磁感應強度的大小。當磁導率下降,激勵線圈產生的磁感應強度下降,則傳感器接收線圈中通過的磁通量會隨之減小,由于金屬管中激發的渦流信號所包含的金屬管狀況信息均通過接收線圈中經過的磁通量所產生的感應電動勢反映出來。

因此必須優選出在高溫環境下,磁導率下降幅度相對較小的鐵芯材料。鐵磁性物質種類較多,選取適用于鐵芯加工的坡莫合金、微晶合金、電磁純鐵三種鐵磁性物質類型進行了優選試驗。

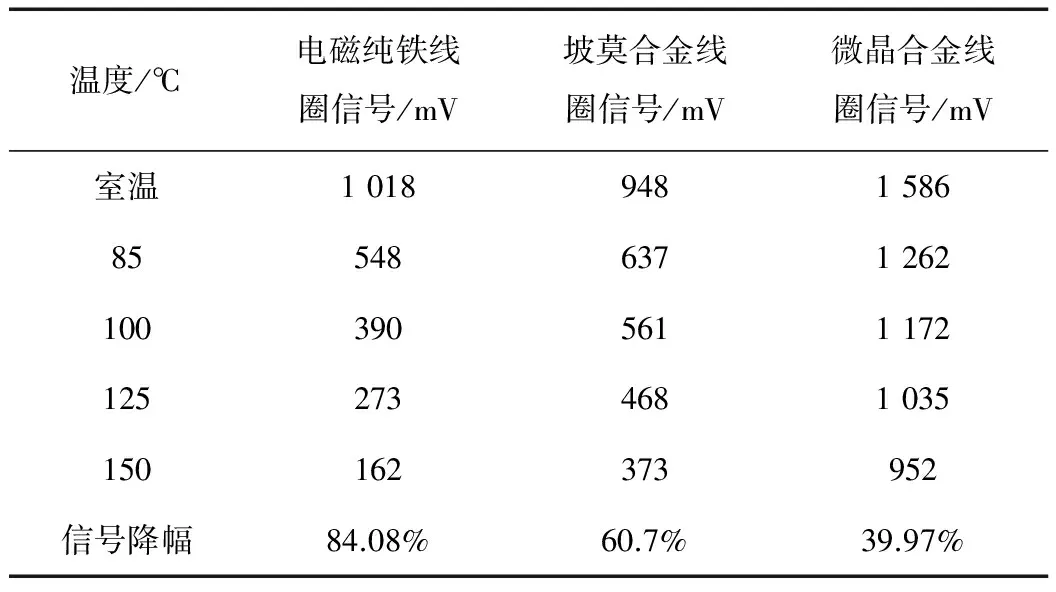

試驗條件是在室內烘箱,溫度設置在150 ℃,將坡莫合金、微晶合金、電磁純鐵三種材料鐵芯分別插入傳感器線圈內,通過檢測電路,檢測接收線圈感應電壓信號,該信號間接反映鐵芯的磁導率變化。試驗結果見表1。

表1 三種鐵芯材料在高溫下檢測的電壓信號值

由表1可知,在150 ℃時,裝有電磁純鐵與坡莫合金材料鐵芯的傳感器接收線圈電壓信號平均降幅超過60%,絕對數值已經無法反映被測件的實際情況,裝有微晶合金材料鐵芯的傳感器電壓信號下降40%,并且其信號絕對數高于另兩種材料。通過進行電路補償,使用微晶合金材料鐵芯的傳感器可以適應高溫下電磁檢測的要求。

2.2 傳感器結構和線圈繞制

由于油水井井下金屬管壁會存在縱向裂縫、橫向裂縫、壁厚變化等不同類型的井壁狀況,為適用于檢測不同內徑的油管和套管的縱向裂縫、橫向裂縫、壁厚變化等不同類型的井壁狀況,需要不同方向和不同尺寸的傳感器進行檢測。

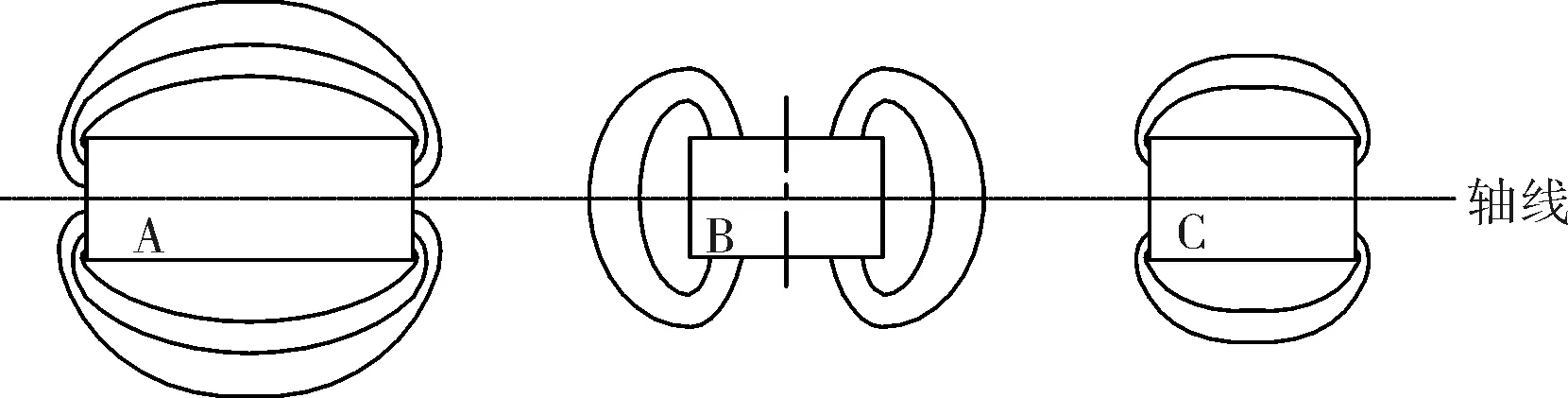

因此,電磁探傷測井儀傳感器結構設計了縱向放置的長傳感器A,主要用于檢測內徑較大的套管井壁狀況; 縱向放置的短傳感器C,主要用于檢測內徑較小的油管井壁狀況;橫向放置的傳感器B,主要用于檢測橫向裂縫等井壁狀況。傳感器結構示意圖如圖2所示。

傳感器線圈繞制在特氟龍材料骨架上,特氟龍材料具有耐高溫、抗腐蝕、膨脹率低的特點,適合于高溫、高壓環境下作為線圈骨架使用。

圖2 傳感器結構示意圖

傳感器線圈繞制主要從所用的繞線、傳感器的繞制方式上來考慮。電磁探傷傳感器采用差分自比較式的繞制方案,特點是具有良好的對稱性,能夠保證與電磁探傷測井的前置放大電路的配合,減少噪聲,抑制溫漂,同時敏感于有用信號。差分式繞制是由一對反向連接的線圈繞制在骨架上組成,當兩個線圈處于相同條件時,所測的感應電壓值相互抵消,線圈能感應出被測件的變化。

這對線圈分別為激勵線圈和接收線圈。其繞制參數計算依據如下[5]:

激勵線圈采用電流激勵方式,其中心磁通密度Bx公式:

(3)

式中,μ0為空氣中的磁導率;n為激勵線圈匝數;l為線圈長度;im為線圈電流;a為繞線直徑;d為線圈直徑;D為線圈外徑。

接收線圈感應電動勢公式:

(4)

式中,n為接收線圈匝數;l為線圈長度;a為繞線直徑;t為激勵周期;d為接收線圈直徑;D為接收線圈外徑。

由于電磁探傷測井儀的內徑和鐵芯材料在空氣中磁導率μ0是固定不變的,激勵周期t設為400 ms,為保證激勵線圈激發磁場強和接收線圈感應電動勢足夠大,提高傳感器靈敏度,線圈的匝數n要與線徑a和線圈長度l等進行最優化計算。通常激勵線圈電流較大,線徑采用0.56 mm漆包線,繞制800匝;接收線圈線徑采用0.1 mm漆包線,繞制2 000匝。

3 電磁探傷傳感器高溫性能檢測

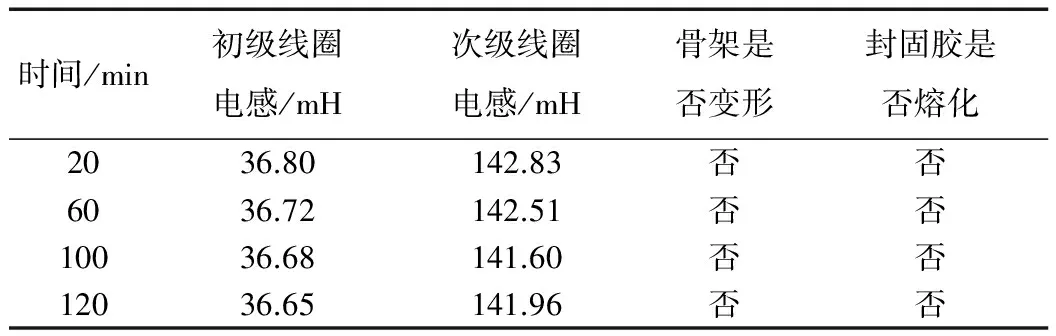

在室內將傳感器放入烘箱內,烘箱加溫設為150 ℃,并用長高溫導線引出傳感器的初、次級線圈的起始端,用LRC電橋測量升溫過程中傳感器的初、次級線圈的電感值。檢測過程中,檢查了線圈骨架是否有變形、開裂,骨架接頭封固膠是否有熔化等現象。當溫度達到150 ℃后,保持恒溫,并每隔20 min記錄一次初、次級線圈的電感值,持續檢測2 h。檢測數據見表2、表3。

表2 傳感器升溫性能檢測數據

表3 傳感器恒溫性能檢測數據

4 高溫電磁探傷測井實例

為試驗驗證采用新的高溫電磁探傷傳感器組裝的高溫電磁探傷測井儀的耐溫性能,在某深1井進行了實測。測井曲線如圖5所示。圖中,從左至右,分別為溫度曲線、套管壁厚曲線,A傳感器、B傳感器、C傳感器測井曲線。

圖5 某深1井測井曲線

將儀器下至遇阻段3 648 m處后開始測井。 實測井底溫度為146 ℃,儀器停留在井底連續工作90 min后,上測100 m,曲線結箍顯示正常,基線未見明顯漂移。

5 結束語

1)通過對鐵芯材料的優選和線圈參數計算,保證傳感器在高溫環境下能夠正常工作并有足夠的檢測靈敏度,在充分考慮空間尺寸的條件下,使傳感器探測能力最大化。

2) 采用差分式繞制方案,能夠保證與電磁探傷測井的前置放大電路的配合,減少噪聲,抑制溫漂,同時敏感于有用信號。

3)現場測井資料表明,在高溫井中,電磁探傷測井曲線未發生明顯的溫度漂移,結箍顯示正常,說明利用優化改進后的電磁探傷傳感器研制的高溫電磁探傷測井儀可以滿足高溫井測井要求,擴大電磁探傷測井技術的應用覆蓋面。

[1] 宋美華.套管井電磁探傷儀信號系統研究[J].電器應用,2015,34(19):78-82.

[2] 徐鳳陽,郝曉良. 新一代多層管柱電磁探傷成像測井技術及其應用[J].油氣井測試,2011,20(2):70-73.

[3] 孫彥才,鄭 華,崔艷輝.多層管柱電磁探傷測井技術[J].測井技術,2003,27(3):246-249.

[4] 王 浩,黨 博,宋 楠,等.基于瞬變電磁理論探傷儀的接收系統研究[J].電器應用,2015,34(15):170-173.

[5] 王 力,黨 博,陳 磊.電磁探傷儀探頭繞制方法的改進[J].電子世界,2015,(18):192-194.