F2001制氫轉化爐爐管凸臺開裂失效分析

(中國石化上海石油化工股份有限公司,上海 200540)

某石化公司2號芳烴F2001制氫轉化爐是該裝置關鍵設備之一,投用4 a后發現制氫轉化爐爐管靠近集合管焊縫下凸臺開裂。停車檢查發現有60根爐管凸臺相同位置開裂。爐管材料為ZG40Cr25Ni35Nb-Ti,爐管內主要是氫氣,少量二氧化碳和一氧化碳。管內最高操作溫度為830 ℃,操作壓力3 MPa。鑒于上述情況,通過各

種手段來分析本次爐管凸臺開裂的原因,以做好應對措施。

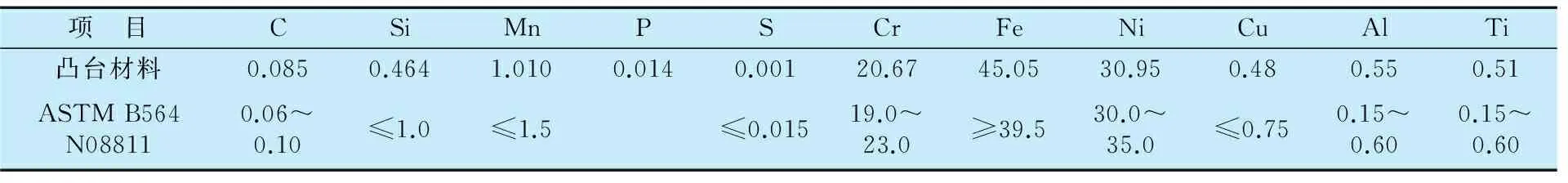

1 爐管凸臺材料化學成分分析

爐管凸臺材料化學成分分析結果見表1,由表1分析結果表明現場爐管凸臺材料與原設計材料相符,具體牌號為ASTM B564 N08811。

表1 爐管凸臺材料化學成分分析 w,%

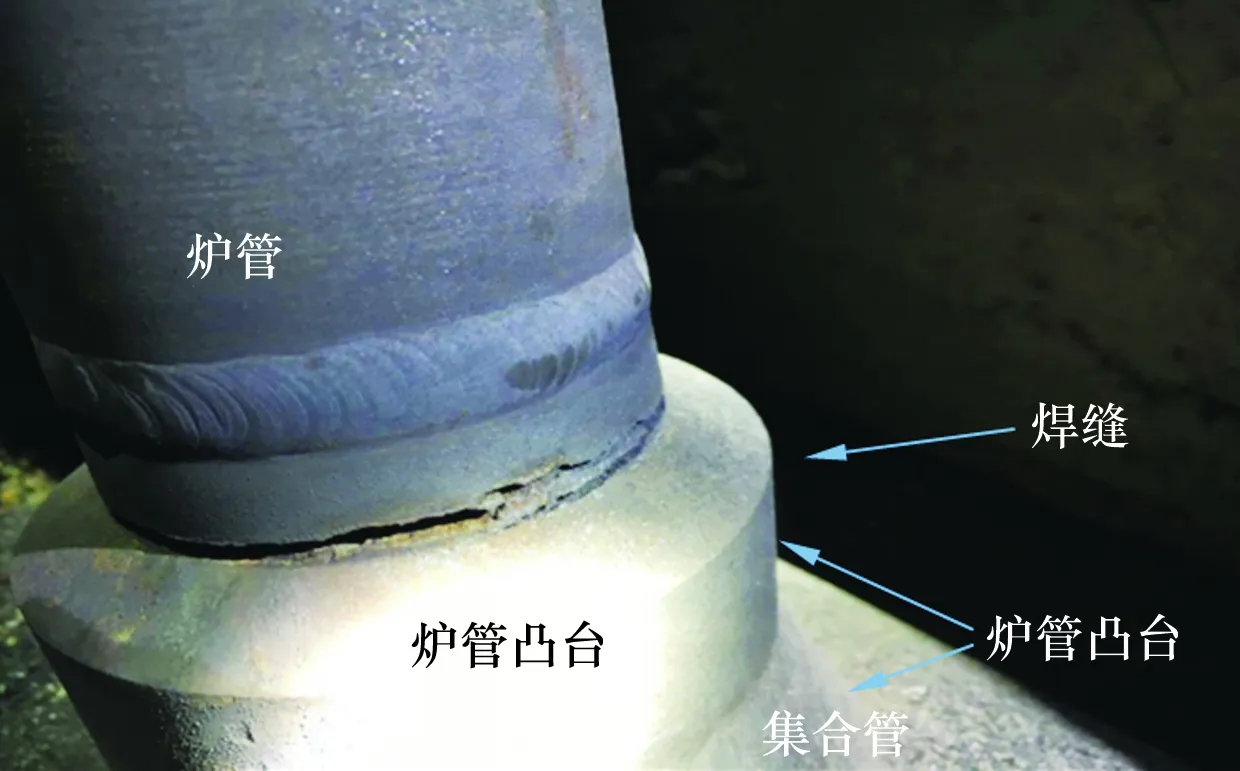

2 爐管凸臺開裂宏觀形貌分析

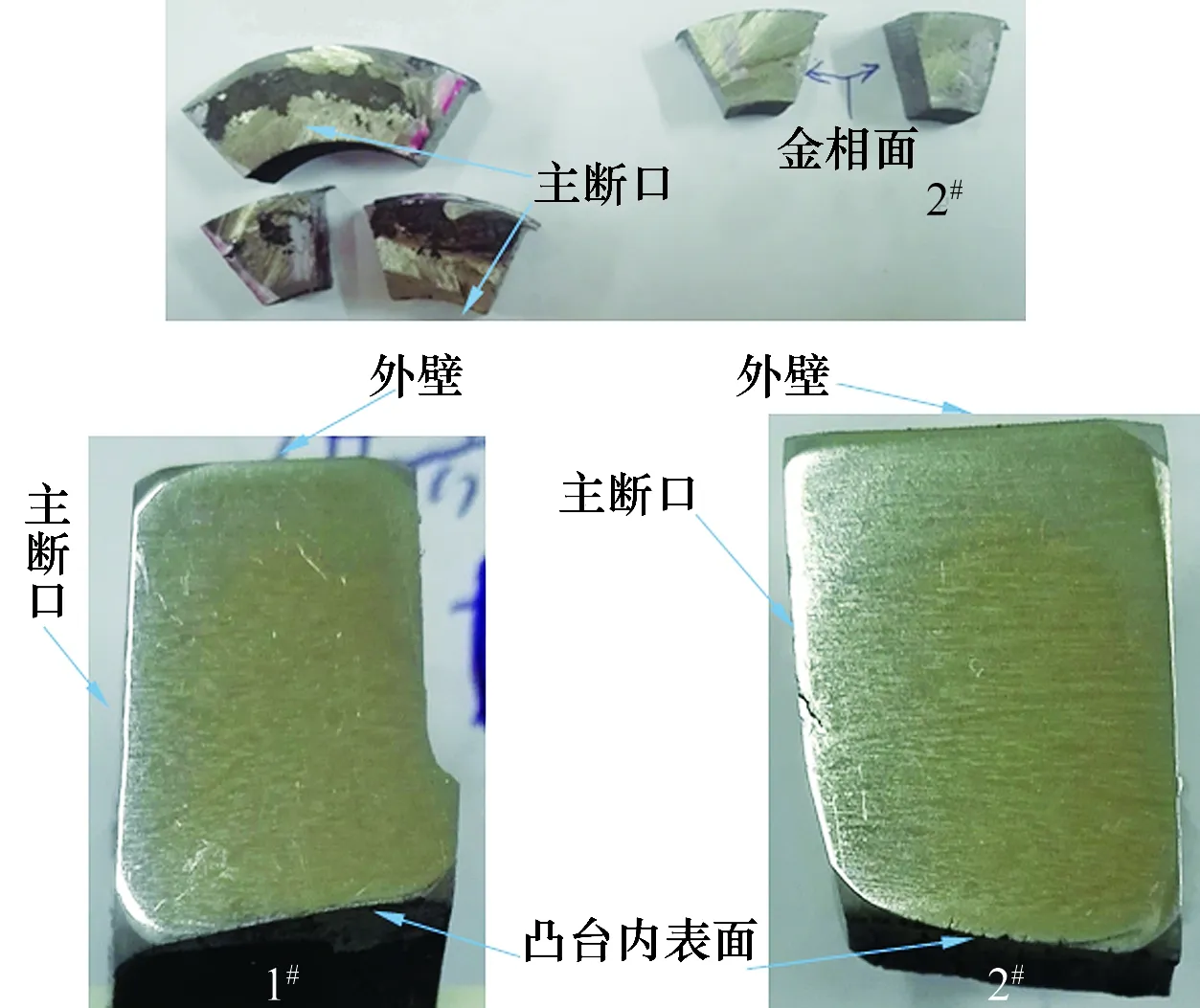

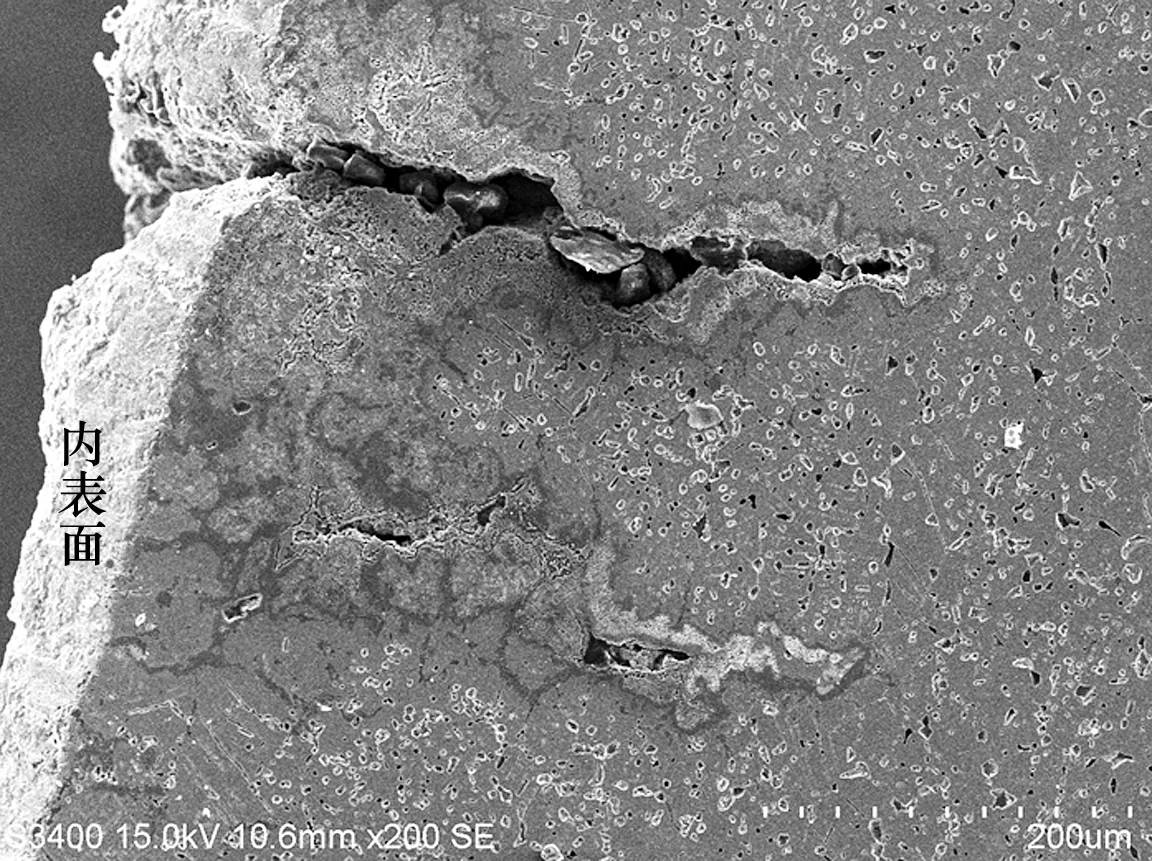

爐管凸臺開裂宏觀形貌見圖1。從圖1可知,裂紋開裂位置恰好在凸臺鍛件的臺肩幾何形狀突變部位。裂紋周邊沒有發現明顯變形,呈脆性斷裂特征,爐管及焊縫經檢查未發現裂紋。

圖1 爐管凸臺開裂宏觀形貌

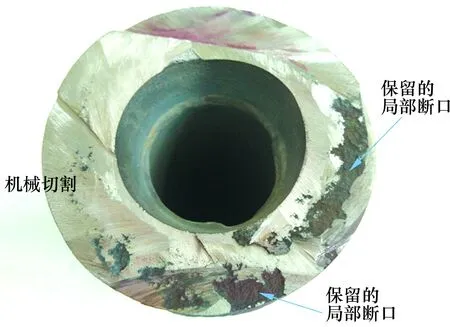

爐管開裂部位橫截面照片見圖2,從圖2可以看出,大部分的斷口形貌已被機械切割所破壞,局部仍保留原始斷口,斷口呈嚴重高溫氧化特征。

圖2 爐管開裂部位橫截面照片

主斷口附近的凸臺內外表面形貌見圖3,發現該部位凸臺內表面存在大量的細小裂紋,而該部位凸臺外表面沒有發現裂紋,表面光潔。另外通過解剖爐管,在遠離該部位的爐管、焊縫以及凸臺鍛件上內表面均未發現有裂紋性缺陷存在。因此確定本次凸臺開裂是從凸臺內壁開始的,而非所看到的外壁開裂現象。

3 爐管凸臺材料的金相組織分析

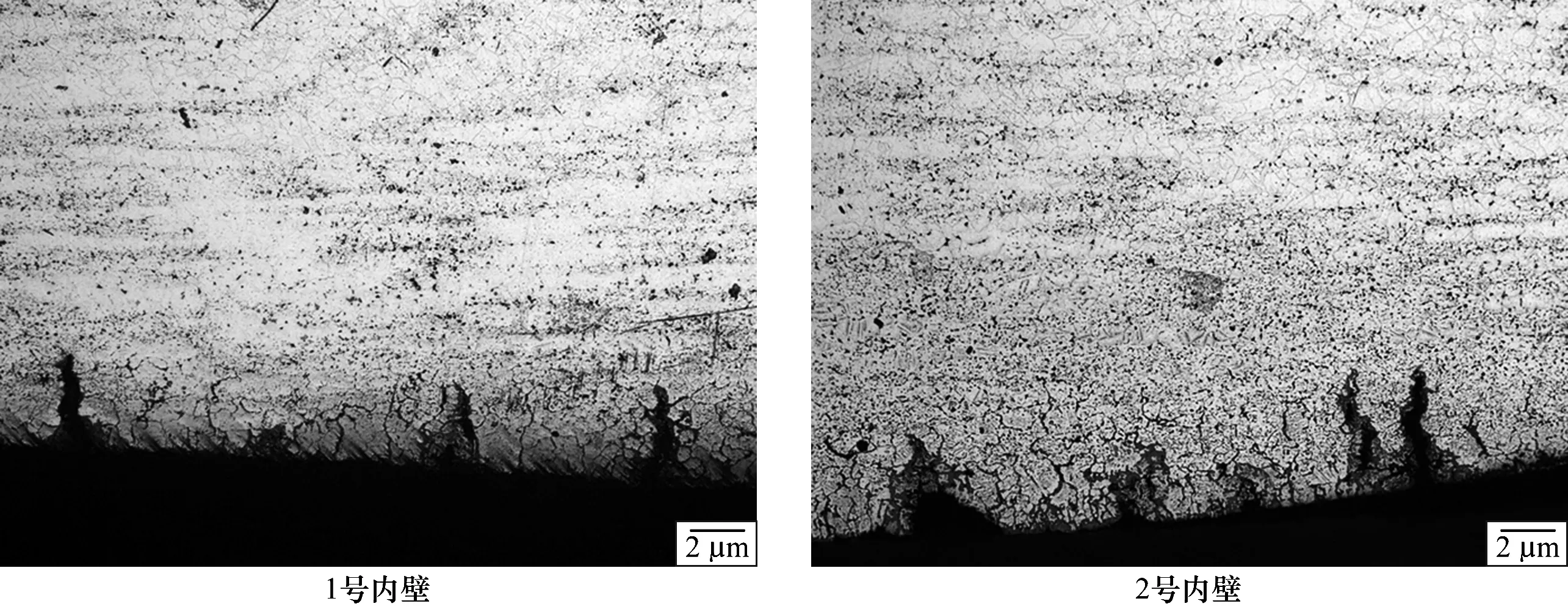

為了便于觀察主斷口附近的凸臺材料金相組織及內部組織結構有無異常現象,同時觀察材料內部有無缺陷,對主斷口附近的凸臺材料進行金相分析。金相試塊取樣見圖4。

圖4 凸臺主斷口附近金相試樣照片

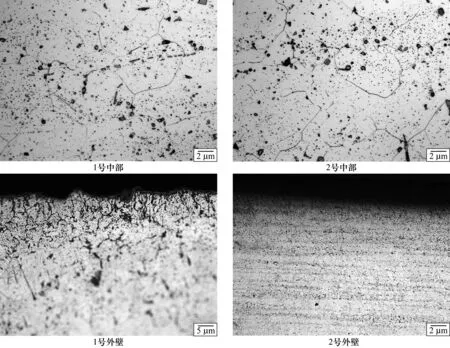

1號試樣和2號試樣凸臺開裂鄰近處的金相組織照片見圖5。從圖5中可以觀察到,材料金相組織為奧氏體+碳化物+金屬間化合物,碳化物彌散分布在晶內。

在凸臺主斷口鄰近內壁處發現諸多的裂紋,內表面存在輕微的高溫氧化導致的沿晶腐蝕。凸臺外表面并沒有發現裂紋性缺陷存在,這與宏觀形貌觀察一致。

4 凸臺軸肩開裂部位微觀形貌

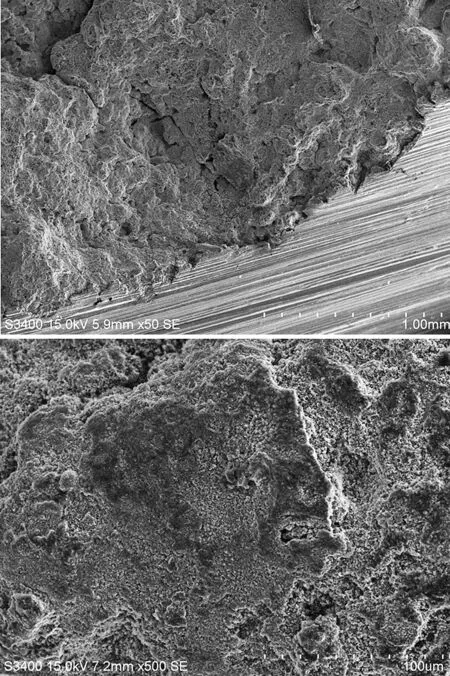

4.1 凸臺軸肩主斷口微觀形貌

雖然凸臺軸肩主斷口大部分已被破壞,但仍保留有小部分斷口。主斷口靠近內壁處微觀形貌見圖6,近外壁處斷口已全部破壞。從圖6可以看出,近內壁處斷裂以沿晶為主,放射性條紋反映出裂紋擴展方向是由內壁向外壁,整個斷口已呈嚴重氧化特征。鍛件材料內部夾雜物呈塊狀或球狀,沒有發現疲勞擴展斷口特征,因此可以判斷本次開裂不是由于疲勞載荷作用引起的。

圖5 1號試樣和2號試樣金相組織照片

圖6 凸臺軸肩主斷口微觀形貌

4.2 金相試樣微觀形貌分析

凸臺主斷口鄰近處內壁裂紋開裂微觀形貌照片見圖7。從圖7中可以看出,諸多裂紋處存在夾雜物,這是典型的由夾雜物引起的脆性開裂特征。

圖7 凸臺開裂內壁裂紋夾雜微觀形貌

4.3 主斷口鄰近處內表面微觀形貌

凸臺主斷口鄰近處內表面微觀形貌照片見圖8。從圖8中可以看出,該處內壁存在較多的細小裂紋,垂直爐管方向裂紋較為粗大,平行于爐管方向裂紋較為細小。粗大裂紋內也可觀察到夾雜物。

圖8 主斷口鄰近處內表面微觀形貌

綜上所述,造成本次凸臺軸肩開裂的原因是:內壁材料夾雜物引起的脆性裂紋,在高溫載荷作用下最終造成裂紋擴展直至穿透壁厚。

5 凸臺材料能譜分析

5.1 夾雜元素能譜分析

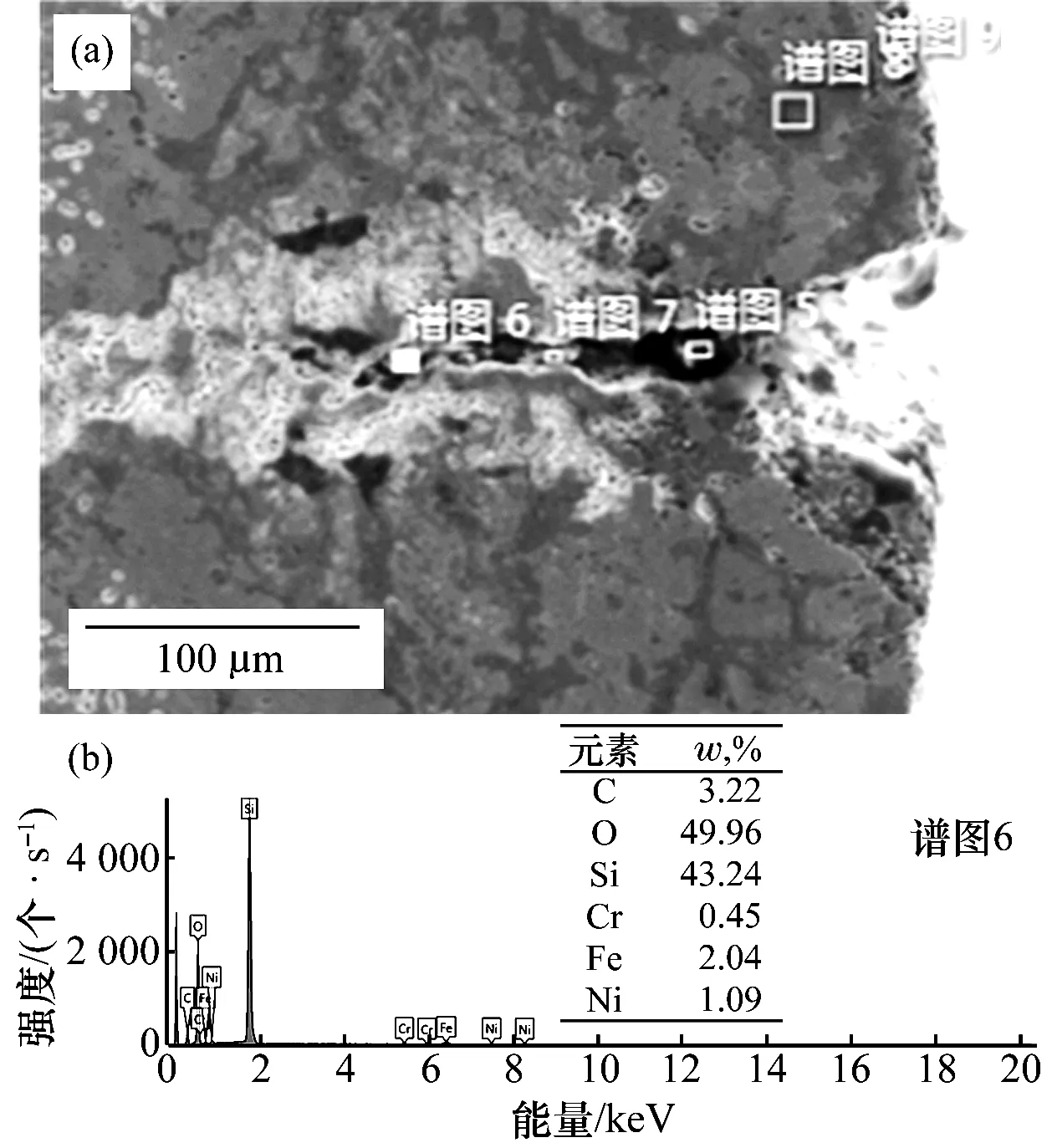

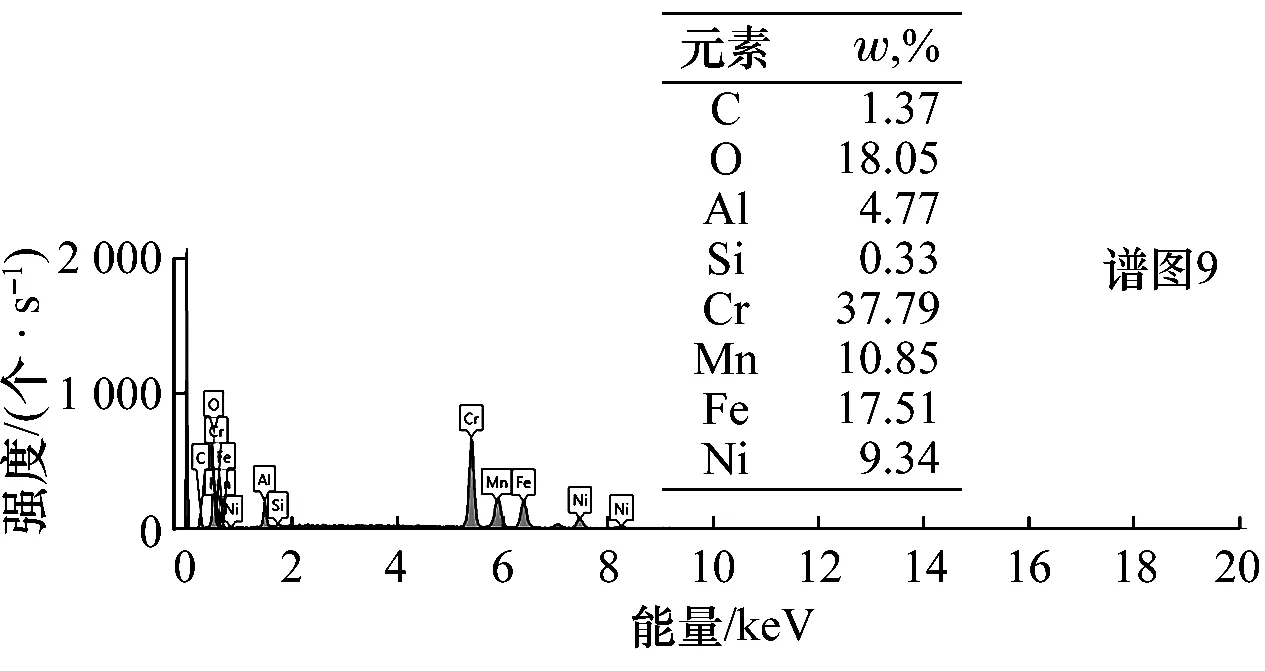

裂紋中夾雜物的元素能譜分析結果見圖9和圖10。結果表明:裂紋中的夾雜物為氧化硅、氧化鉻以及氧化錳。

圖9 譜圖6處夾雜物能譜分析及位置

圖10 譜圖9處夾雜物能譜分析及位置

5.2 材料內部析出物的能譜分析

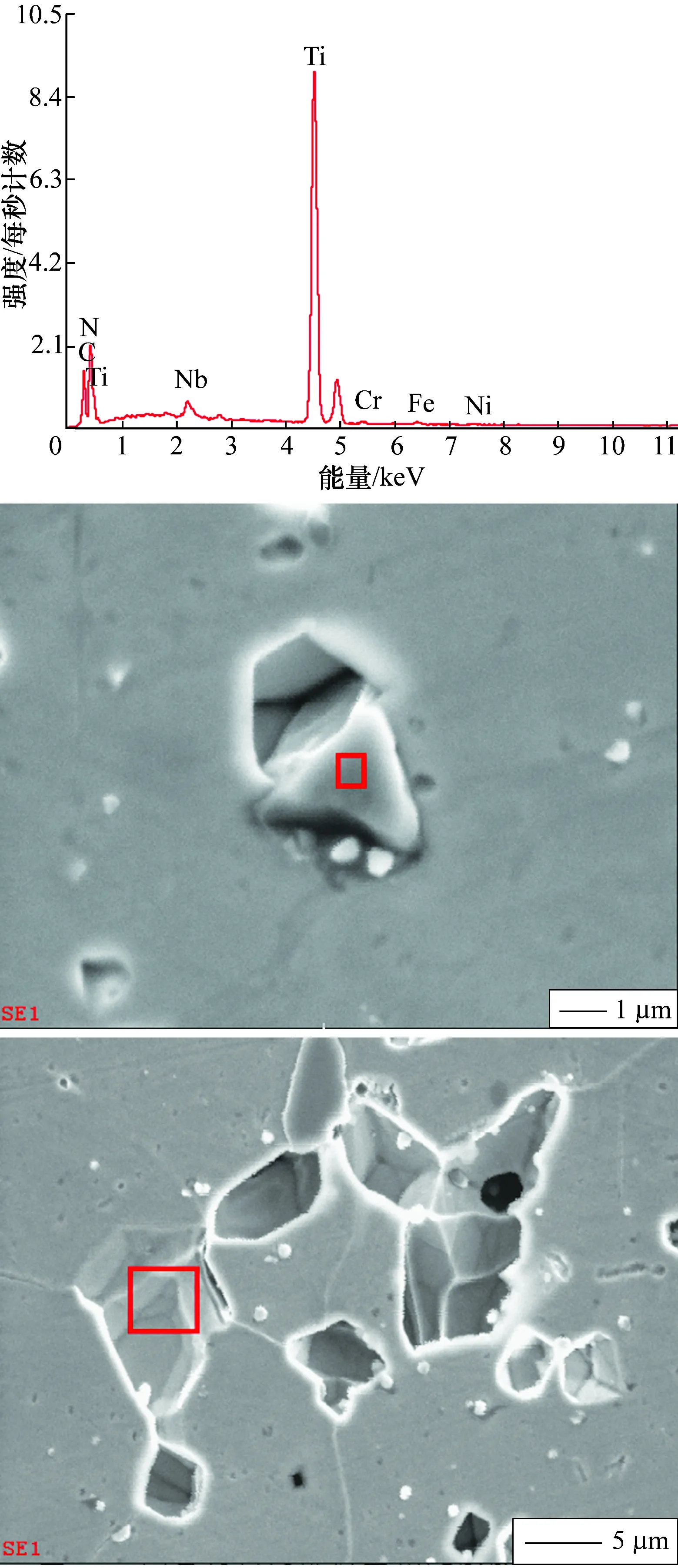

從金相上看材料內部除了彌散分布于晶內的碳化物,在晶間上還存在較多的析出相。材料內部晶間處析出相的能譜分析見圖11。從圖11可以看出,析出相為TiC和TiN。

圖11 凸臺材料內部析出相能譜分析

6 結 論

(1)凸臺鍛件材料化學成分與原設計相符。

(2)從材料金相方面分析,材料長期在高溫環境作用下(830 ℃),碳化物呈彌散狀分布于晶內,且有TiC等相析出,使材料脆性有所增加。

(3)根據斷口及裂紋微觀形貌分析,裂紋內含有較多的夾雜物,主要為氧化硅、氧化錳以及氧化鉻。裂紋表征為夾雜引起的脆性開裂。由于該處位于凸臺軸肩部位,承受的載荷除了應力集中外,還承受局部彎曲應力,受力狀況比較復雜。在復雜載荷作用下,夾雜物周邊萌生裂紋,進而裂紋擴展,最終導致內壁開裂。

(4)從設計角度分析,因設計單位首次設計如此大型煉油裝置經驗不足,設計存在缺陷,轉化爐底部熱壁集合管凸臺結構不連續,應力集中(該處峰值應力非常高),在高溫狀態使用容易發生開裂失效。在高溫使用中,由于各種原因變形不一致,系統的溫度補償不足,造成局部熱應力較高。

(5)從現場凸臺結構考慮,252根爐管凸臺部位用堆焊方式堆出圓滑過渡結構,要求過渡半徑大于5 mm,部分消減原結構的應力峰值。1 a后,機會停車抽查,情況良好。

(6)從本次檢查分析情況來看,裂紋是從內壁夾雜處萌生,并向外擴展。因此要對現有的爐管凸臺鍛件內壁進行全面檢查,不能排除在用的凸臺內壁沒有裂紋存在;下次停車時有條件要更換同一批次的凸臺鍛件。

(編輯 王菁輝)