高性能氮化硅陶瓷的制備與應用新進展

吳慶文 ,胡 豐 ,謝志鵬

(1.景德鎮陶瓷大學,江西 景德鎮 333403;2.清華大學 材料學院,北京 100084)

0 引 言

氮化硅陶瓷是結構陶瓷家族中綜合性能最為優良的一類材料,被認為是最具有發展應用前景的高溫結構陶瓷材料之一。氮化硅陶瓷具有較高的抗彎強度以及斷裂韌性,比如熱壓燒結制備的氮化硅陶瓷,在室溫下,抗彎強度能夠達到800-1050 MPa,斷裂韌性可達到6-7 MPa·m1/2,并且具有較好的耐磨損性和一定的自潤滑能力。因此,氮化硅很適合用于軸承材料的應用之中。除此之外,氮化硅陶瓷還具有比較高的理論熱導率(Haggerty等人通過理論計算證明氮化硅陶瓷的理論熱導率可高達200-320 W·m-1·k-1左右)[1],該特性使其被認為是一種很有潛力的高速電路和大功率器件散熱和封裝材料。

近年來,圍繞著如何制備高性能氮化硅陶瓷一直都是國內外結構陶瓷研究中的熱點。影響高性能氮化硅陶瓷的制備的因素有許多。例如,燒結用的氮化硅粉體、燒結助劑以及添加劑的選擇、燒結方式等都能夠在一定程度上影響著高性能氮化硅陶瓷的各項性能。本文就高性能氮化硅陶瓷制備工藝、研究現狀展開了論述,并探討了高性能氮化硅陶瓷的主要應用進展。

1 高性能氮化硅陶瓷的制備工藝

1.1 氮化硅粉體的選擇

氮化硅粉體有兩種,一種為α-Si3N4粉體;另一種為β-Si3N4粉體。就燒結效果而言,使用α-Si3N4粉體作為初始原料更容易制備高致密度、高β-Si3N4相的氮化硅陶瓷。原因在于在使用α-Si3N4粉體作為初始原料的燒結過程中會發生溶解——析出的反應相變機制,通過這種α-Si3N4溶解到高溫液相然后從高溫液相中析出β-Si3N4的過程,晶粒中的點缺陷和位錯的密度大大減少,并且通過此相變得到的反應驅動力也隨之增大[2]。目前市場上的商業氮化硅粉的制備方法主要有兩種:

一種為硅粉直接氮化法。硅粉直接氮化法在工業生產中工藝較為成熟,能夠規模化生產,并且生產成本相對較低,因此國內外大多數企業使用該法來生產氮化硅粉。但該方法的弊端在于其所生產所得的氮化硅粉容易含有Fe、Ca、Al等雜質元素。雖然可以通過酸洗的方式去除,但這將大大增加生產成本。另外,該制備方法也會導致所制粉體中含有較多的β相,這將極大影響高性能氮化硅陶瓷的制備。

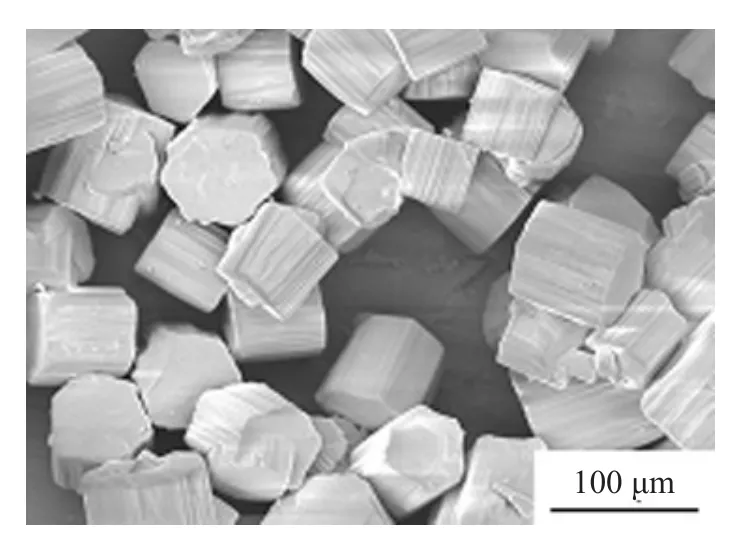

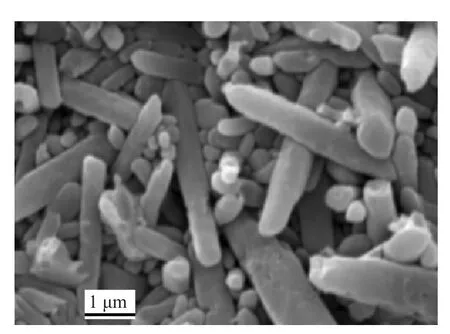

另一種氮化硅粉的制備方法為硅亞胺熱解法。該制備方法制備的氮化硅粉具有極高的α相含量,并且燒結活性優異,十分適合高性能氮化硅陶瓷的燒結與制備。日本UBE公司生產氮化硅粉所用到的方法即為硅亞胺熱解法。此方法具有如下特點:(1)生產的Si3N4粉末具有較好的結晶性,通過合適的熱處理制度調控,其可以獲得具有六角形等軸狀晶粒的Si3N4粉。其粉末形貌如圖1所示。(2)所制的Si3N4粉末具有較高的α相含量(>95%),氧含量較低(<2.0%),并且其中不含金屬雜質元素,燒結活性較高。(3)生產的氮化硅粉末較細,尺寸分布在0.2-1.0 μm,并且產量巨大。

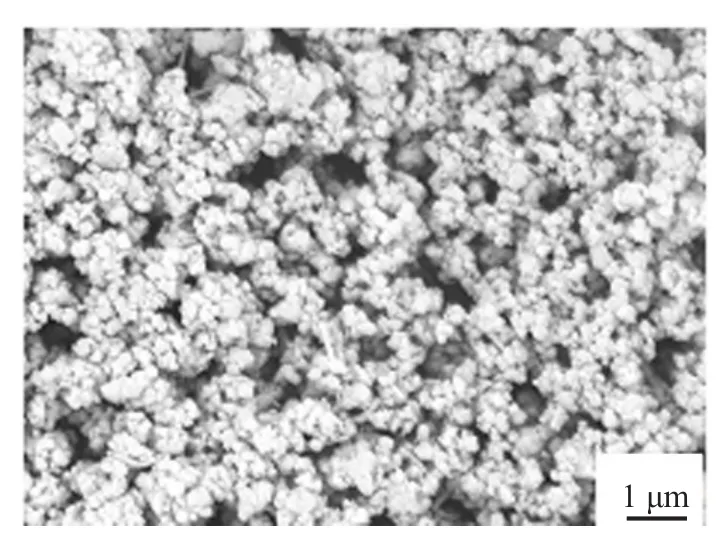

目前,日本UBE公司采用這種硅亞胺熱解法每年生產的氮化硅粉產量可達到數百萬噸。其中牌號為SN-E10的氮化硅粉末特別適用于具有較高質量要求的結構陶瓷生產之中[3]。其顆粒形貌圖片見圖2,粉體的主要元素組成和比表面積見表1。

1.2 燒結助劑的選擇

圖1 具有自形晶的Si3N4顆粒形貌Fig.1 The particle morphology of euhedral crystal Si3N4

圖2 SN-E10 Si3N4粉末形貌Fig.2 The powder morphology of Si3N4(SN-E10)

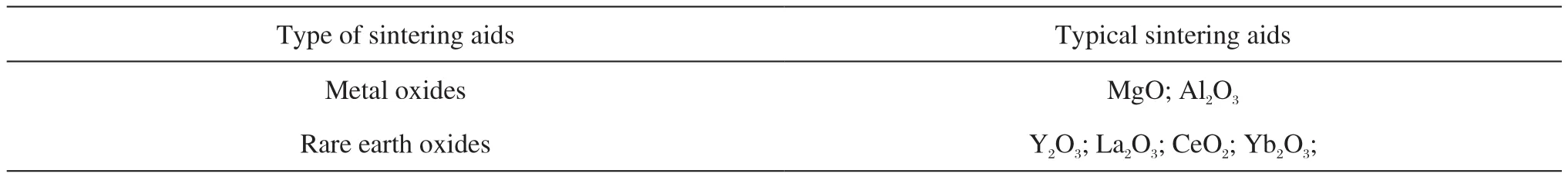

氮化硅陶瓷燒結助劑主要有金屬氧化物和稀土氧化物兩大類,其典型燒結助劑如表2所示。氧化鎂是最早應用于氮化硅陶瓷的燒結中且促進燒結效果較好的一種燒結助劑。研究表明,燒結助劑氧化鎂在燒結過程中會與氮化硅陶瓷表面的二氧化硅薄層在高溫下形成低溫共融液相,其液相系統為SiO2-MgO。并且通過此液相完成液相燒結促進氮化硅陶瓷的致密化。由于這種液相燒結后形成的玻璃相熔點較低,因此會導致氮化硅陶瓷在高溫下的力學性能受到負面影響。之后,Gazza等人[4]使用稀土氧化物(如氧化釔等)代替氧化鎂作為燒結助劑,在晶界中發現了多種釔硅氧氮系結晶相,并且燒制出的氮化硅陶瓷在高溫下仍具有較好的力學性能。與此同時,Tsuge等人[5]在氮化硅陶瓷的燒結過程中添加復合燒結助劑Y2O3-Al2O3,通過熱壓燒結的方法制得了抗彎強度高達1200 MPa的氮化硅陶瓷。

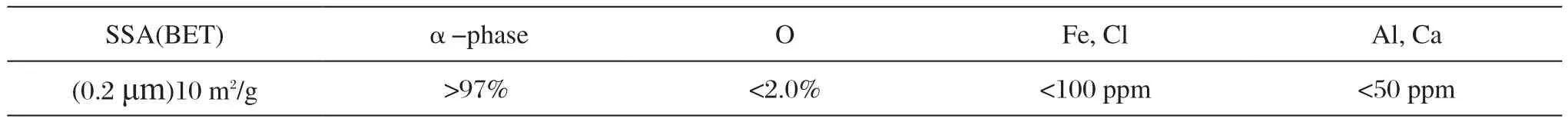

表1 SE-10 Si3N4粉末性能Tab.1 The powder performance of Si3N4(SE-10)

表2 Si3N4陶瓷燒結所用的一些典型燒結助劑Tab.2 Some typical additives used in silicon nitride ceramics sintering

盡管以Al2O3作為燒結助劑對于提高氮化硅陶瓷的力學性能有較大的幫助,但對于高導熱氮化硅陶瓷的制備而言,則對其熱導率性能有著極大的負面作用。原因在于在高溫條件下,Al2O3中的Al離子會進入氮化硅晶格之中形成賽隆相,造成氮化硅陶瓷導熱過程中的聲子散射,降低試樣的熱導率。

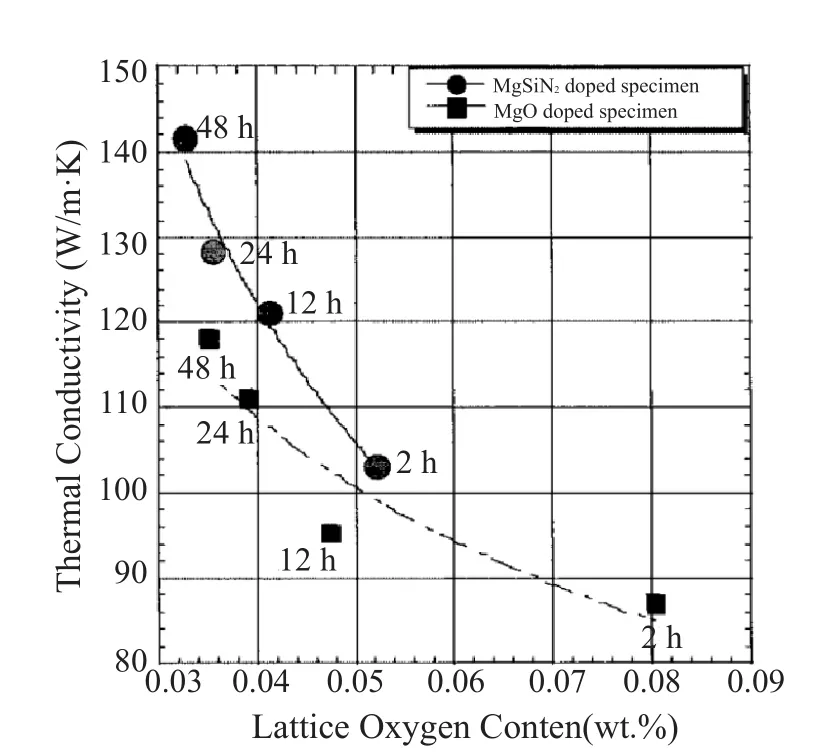

Hayashi等人[6]在氮化硅陶瓷的燒結過程中分別添加復合燒結助劑Yb2O3-MgSiN2和Yb2O3-MgO來制備高導熱氮化硅陶瓷。研究發現采用MgSiN2作為燒結助劑的氮化硅陶瓷,其熱導率提高了約15%,如圖3所示。其研究結果表明∶在高導熱氮化硅陶瓷的燒結過程里燒結助劑中氧化物的添加量要進行嚴格控制,避免其中的氧原子侵入晶格,造成熱導率的降低。并且,最好使用非氧化物燒結助劑代替氧化物燒結助劑,這樣有利于氮化硅陶瓷熱導率的提高。目前,研究中有報道的非氧化物燒結助劑主要有MgSiN2、YF3等,這些燒結助劑對于氮化硅陶瓷的熱導率均有較大的提高[7,8]。

圖3 晶格氧含量與熱導率的關系Fig.3 The relationship of lattice oxygen and thermal conductivity

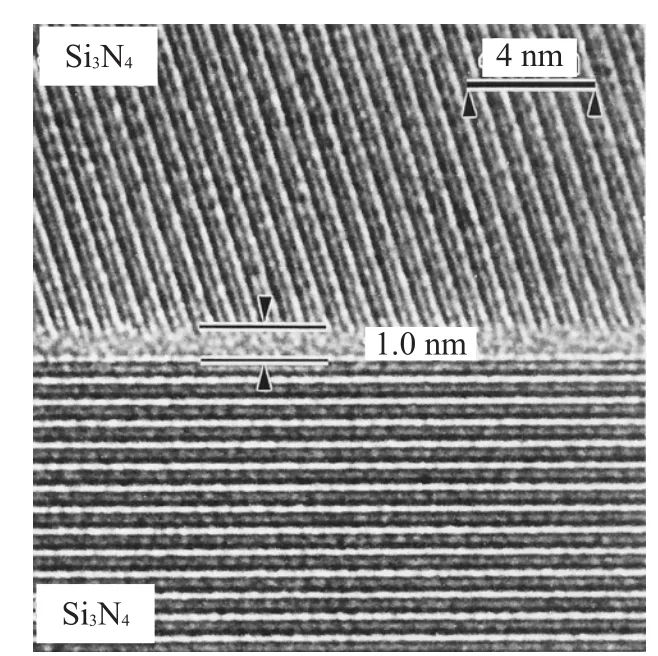

此后,其它種類的稀土金屬氧化物及其與其它元素的復合添加劑也被人們進行了大量研究。文獻報導[9,10],采用不同的稀土金屬氧化物為添加劑時,氮化硅多晶陶瓷的晶界層厚度在0.5-2.0 nm之間變化。例如,Wang等人[11]研究了以La2O3、Nd2O3、Gd2O3、Gd2O3和Yb2O3為添加劑陶瓷的晶界層厚度分別為1.7 nm、1.5 nm、1.2 nm和1.0 nm(見圖4)。隨著稀土元素離子半徑的增加,Si3N4晶界層的厚度也連續的增加。研究表明,在氮化硅陶瓷的燒結過程中加入Yb2O3作為燒結助劑,將會有利于氮化硅晶粒的生長,使其具有較大的長徑比,并且隨著Yb2O3添加量的增加,氮化硅晶粒的粗化現象也更加明顯。根據戴金輝[12]等人的研究表明,在熱壓燒結氮化硅陶瓷的過程中,僅添加單一的鑭系稀土氧化物作為燒結助劑也能夠很好地促進其致密化的過程,并能夠使得氮化硅陶瓷的密度達到99%以上。

大量研究表明,采用兩種或兩種以上添加劑構成的復合助燒劑,可改善液相粘度,提高軟化溫度和高溫性能。例如采用MgO - Al2O3-SiO2為添加劑與Si3N4粉末充分混合后,于1730 ℃ × 3 h條件下進行常壓燒結,Si3N4陶瓷的室溫抗彎強度達到1.06 GPa、顯微硬度14.2 GPa、斷裂韌性6.6 MPa·m1/2。長柱狀β- Si3N4的長徑比為7 -10[13]。Hampshire等人[14]研究認為稀土氧化物Nd2O3、Sm2O3、Dy2O3與MgO作為復合燒結助劑,能使β-Si3N4的顆粒具有高的長徑比,從而提高材料的斷裂韌性。

1.3 燒結方式的選擇

目前,氮化硅陶瓷的燒結主要使用的燒結方法有熱壓燒結、氣壓燒結、放電等離子燒結等。這些燒結方式在氮化硅陶瓷的燒結應用中各有優勢。例如,放電等離子燒結(SPS)。這種燒結方式燒結速度很快,從燒結到冷卻大約只需1個小時左右,十分適合快速燒結利于研究陶瓷的燒結特性;氣壓燒結的有點在于燒結成本較低,并且能夠制備形狀較為復雜的產品,使生產能夠批量化進行。對于熱壓燒結來說,這種燒結方式由于外加機械加壓的原因,使燒結的驅動力得到了巨大的提高,對于難以燒結的共價化合物陶瓷來說是一種十分有效的致密化燒結技術。

圖4 Si3N4 -Si3N4晶界玻璃相Fig.4 The grain boundary glass phase

1.3.1 熱壓燒結

熱壓燒結(hot-pressing)是一種通過外加機械壓力促進試樣燒結的燒結方式。該方式把陶瓷粉末裝填入模腔內,在外施機械壓力的同時又把裝填的粉末升溫至燒成溫度。因為外施機械壓力的存在,所以燒結驅動力得到了增加,從而使試樣更容易達到更高的致密程度。這使得熱壓燒結技術更容易制備難以燒結的陶瓷材料,例如許多共價鍵陶瓷材料。

相比于其它燒結方式,熱壓燒結有許多的優勢。例如,可以在低于常壓燒結的燒結溫度之下100-200 ℃的較低溫度燒結陶瓷材料。除此之外,使用熱壓燒結作為燒結方式,還能夠提高陶瓷材料的某些性能。比如,試樣的電學性能、力學性能、光學性能等。當然,熱壓燒結也存在著一些局限性。例如,由于外加機械壓力的原因決定了熱壓燒結就只能夠燒結結構簡單的陶瓷材料。雖然通過后期機械加工也能夠達到某些特殊形狀的要求,但相應會提高生產成本。雖然如此,這熱壓燒結技術仍然是一項優異的燒結技術。

Coe等人[15]用高α-相含量的Si3N4作原料,加入1wt.% MgO經熱壓燒結后制得Si3N4陶瓷平均抗彎強度為900 MPa,950 ℃的強度為800 MPa。圖5展示的是以Y2O3-Al2O3為添加劑熱壓燒結后Si3N4陶瓷顯微結構,長柱狀晶粒為β-Si3N4。

1.3.2 氣壓燒結

氣壓燒結(gas pressure sintering)是一種在陶瓷的高溫燒結過程中配合一定氣體壓力的燒結方法。其氣體壓力一般維持在1-10 MPa,目的是防止陶瓷材料在提高燒結溫度條件下產生分解和失重,從而制備具有高致密度的陶瓷制品。

圖5 熱壓燒結后Si3N4陶瓷顯微結構Fig.5 The microstructure of Si3N4 ceramics fabricated by hot pressing sintering

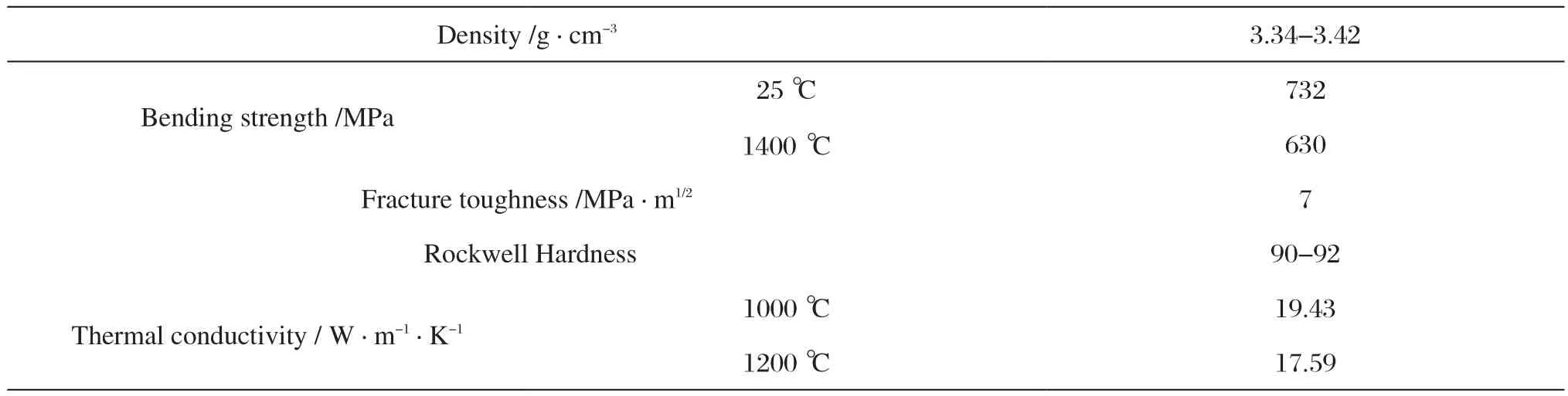

通常在0.1 MPa的N2壓力下,氮化硅陶瓷的分解溫度在1750 ℃左右。因此限制了高熔點燒結助劑的使用。研究表明,當氮氣氣壓提高至1-10 MPa 時,氮化硅陶瓷的分解溫度相應可以提高至2100-2390 ℃,這將極大有助于氮化硅陶瓷再更高溫度條件下的燒結。國內中科院上海硅酸鹽研究所、清華大學等單位也較早的開展了氣氛壓力燒結及二步氣壓燒結工藝研究。鄔風英等人[16]研究了氣壓燒結氮化硅陶瓷活塞頂,以硅粉和添加劑Y2O3-La2O3(5-20wt.%)為原料,混合成型的素坯于1250-1450 ℃,0.1-1.5 MPa的N2壓力下,經6-24 h快速氮化,得到反應燒結氮化硅,此時樣品已完全氮化成Si3N4坯體,密度為2.67 g/cm3;然后置于以Si3N4為主要成分的粉床中,在1750-2000 ℃、1-6 MPa的氮氣壓力下燒結3 h;即使用二步燒結法把反應燒結Si3N4進行重燒結,實質上是把重燒結和氣氛加壓燒結(GPS)結合起來,表3列出該燒結工藝制備的Si3N4材料相關性能。

1.3.3 放電等離子燒結

放電等離子燒結是一種在燒結過程中向試樣和模具施加大的脈沖電流,通過壓力場、溫度場、電流場等場效應來燒結制備材料的全新技術。放電等離子燒結技術具有提高燒結速率、降低燒結溫度、細化晶粒等特點,這些特性引起了國內外材料研究者對其的特別關注。近十幾年來許多高校科研單位陸續都裝配了SPS燒結裝置,通過這種全新的燒結技術得到了許多豐碩的科研結果。在2002年,Stockolm大學的Z. J. Shen等人在《自然》雜志發表論文報道在氮化硅基陶瓷的SPS燒結過程中發現了α-Si3N4向β-Si3N4的晶相轉變可在瞬間完成,并且可以在幾分鐘內制備高性能陶瓷,此項發現被認為是陶瓷燒結技術上的一次重大突破[17]。相比于普通的熱壓燒結方法,放電等離子燒結除了依靠熱場和壓力場促進燒結之外,其在燒結過程中還伴有強大的脈沖電流活化燒結粉體,凈化粉體表面來達到促進燒結的目的。通過放電等離子燒結有以下六點效果:(1)表面活化(2)高速擴散,高速物質轉移(3)有效加熱,塑性變形提高(4)高密度能量供應(5)放電點的彌散運動(6)晶內快速冷卻。相比于其它燒結方式,其所擁有的技術優勢有:(1)能夠實現陶瓷樣品的低溫、短時間燒結(2)燒結難以燒結的材料(不需要助燒劑),連接不相容材料(3)能夠實現短時間的均勻燒結(4)燒結非晶體材料(5)燒結納米材料(材料燒結時間短,導致晶體沒有充足的生長時間,因此顆粒細小)[18,19]。

表3 二步氣壓燒結法Si3N4陶瓷的物理與力學性能Tab.3 The physical and mechanical properties of Si3N4 ceramics fabricated

2 高性能氮化硅的應用進展

2.1 氮化硅陶瓷軸承

滾動疲勞壽命是衡量軸承材料性能的重要指標。在常見的結構陶瓷中,氮化硅的滾動疲勞壽命要明顯高于氧化鋯、碳化硅、氧化鋁等材料,也最適合用作軸承材料。

Si3N4軸承與軸承鋼對比具有如下特點:(1)密度低,只有軸承鋼的40%左右,用作滾動體時,軸承旋轉時受轉動體作用產生的離心力減輕,因而有利于高速旋轉;(2)熱膨脹系數小,為軸承鋼的25%,可減小對溫度變化的敏感性,使軸承工作速率范圍更寬;(3)較高彈性模量(為軸承鋼的1.5倍)和高的抗壓強度,有利于滾動軸承承受應力提高;(4)耐高溫耐腐蝕及優良化學穩定性,因此Si3N4陶瓷軸承適合于在高速、高溫、耐腐蝕等特殊環境工作;(5)Si3N4陶瓷具有自潤滑性,即使接觸部油膜破裂也很難發生軸承粘著,故對于防止軸承的燒損可起到有利作用;(6)長壽命、低溫升,由于Si3N4密度低導致離心力減小,從而大大減小對軸承外圈的壓力和摩擦力矩,提高軸承壽命。試驗研究表明,混合陶瓷軸承與同規格同精度等級的鋼軸承相比,其壽命提高3-6倍,溫升可降低35%-60%。

目前,國際上研究氮化硅陶瓷陶瓷軸承及軸承球較為領先的公司有日本精工株式會社(NSK)、日本光洋精工株式會社(KOYO)、瑞典的斯凱孚(SKF)以及德國的舍弗勒(FAG)等公司。就國內而言,如中材高新氮化物陶瓷有限公司、北京中興實強陶瓷軸承有限公司和江蘇金盛陶瓷科技有限公司等也已經具備了批量生產氮化硅陶瓷軸承及軸承球的能力。精密陶瓷軸承已在電鍍設備、高速機床、醫療裝置、化工設備、低溫工程、風力發電等精密傳動系統獲得越來越多的應用。

2.2 氮化硅陶瓷散熱基板

自20紀90年代開始,信息科學技術飛速發展,支撐其發展所需的半導體工藝以及微電子技術也隨之迅猛發展。以集成電路為例,集成電路的集成程度愈來愈高,排線密度愈來愈大。但由此所帶來的電子封裝基板的排熱問題也隨之而來。若電子封裝基板不能及時有效地將集成電路上各元器件的熱量排出,大量的熱量將會聚集在集成電路之上,最終會導致其失效與損壞[20]。關于有效解決電子封裝基板的散熱問題,可以從以下兩個方面考慮,即提高電子封裝基板熱導率來提高散熱效率和降低封裝基板厚度以降低熱阻。此外,還考慮到這種高熱導率電子封裝基板可能使用的環境比較苛刻動蕩(例如,電動汽車、高速列車等電力能源交通工具),因此對封裝基板材料的力學性能也需提出更高的要求。

目前,市場上主要流行使用的覆銅陶瓷基板材料有兩種:Al2O3和AlN。在覆銅過程中,因為金屬銅和陶瓷材料的熱膨脹系數有較大的差別,所以在高溫條件下的覆銅之后,會在陶瓷基板中產生較大的附加熱應力。并且,由于電子封裝基板自身的周期性使用特性,在頻繁的升溫和降溫過程中也會陸續地在陶瓷基板上產生熱應力。因此經過漫長時間使用以后在基板內部很容易有微小的裂紋產生和擴展,故很容易讓封裝基板產生破裂從而失效。在實際生產過程中,通常使用240K-500K的熱循環實驗來檢測試樣的抗熱震性能,普通的Al2O3和AlN一般在經受了50次熱循環之后就會產生裂紋,在經歷了500次熱循環之后會發生銅電路的脫落,不能夠滿足電動汽車所要求的3000次熱循環后仍能保持使用性能的要求[21]。

相比較于其他陶瓷材料來說,氮化硅陶瓷具有許多優異的特性,比如具有較高的理論熱導率(Haggerty等人通過理論計算證明氮化硅陶瓷的理論熱導率可高達200-320 W·m-1·K-1左右)、良好的化學穩定性能、無毒、較高的抗彎強度和斷裂韌性等。目前,關于高導熱氮化硅陶瓷的研究報導中,熱導率最高可達到177 W·m-1·K-1,并且力學性能也較為優異(抗彎強度達到了460 MPa,斷裂韌性達到了11.2 MPa·m1/2)[22]。這些特性使其被認為是一種很有潛力的高速電路和大功率器件散熱和封裝材料。目前,國際上高導熱氮化硅陶瓷基板主要的供應商有美國羅杰斯公司和日本東芝公司,其生產的高導熱氮化硅陶瓷熱導率均能達到90 W·m-1·K-1,抗彎強度和斷裂韌性也分別能達到650 MPa和6.5 MPa·m1/2左右。

3 結 語

雖然隨著燒結技術的不斷突破,氮化硅陶瓷的性能也愈加優異,但對于要求不斷提高的現代工業來說,還是不能夠滿足其需求的。具體而言,氮化硅陶瓷還有以下幾點需要提高與深入研究。(1)氮化硅粉體的品質:氮化硅粉體的品質很大程度上能夠影響氮化硅陶瓷最終的性能。目前,工業生產最成熟,也最被廣泛使用的氮化硅粉制備方法是硅粉直接氮化法,但這種方法最大的弊端就是制得的粉體中β相含量以及氧含量較高。這將極其不利于高性能氮化硅陶瓷的制備。硅亞胺熱解法是目前制備高品質氮化硅粉較好的方法,但其制備工藝較為復雜嚴格,全世界也只有日本UBE公司有能力批量生產。所以如何制備高品質的氮化硅粉體將是以后生產高性能氮化硅陶瓷的關鍵所在。(2)成本控制:氮化硅陶瓷的成本較高是限制氮化硅陶瓷大規模應用的重要原因,如何降低生產成本是氮化硅陶瓷產業化急需解決的一個重要問題。

[1]HAGGERTY J S, LIGHTFOOT A. Opportunities for enhancing the thermal conductivities of SiC and Si3N4ceramics through improved processing [A]// Proceedings of the 19th Annual Conference on Composites, Advanced Ceramics, Materials, and Structures-A∶ Ceramic Engineering and Science Proceedings,Volume 16, Issue 4 [C]. John Wiley & Sons, Inc., 2008∶ 475-487

[2]徐鵬, 楊建, 丘泰. 高導熱氮化硅陶瓷制備的研究進展[J]. 硅酸鹽通報, 2010, 29(2)∶ 384-389.XU P, YANG J, QIU T. Bulletin of the Chinese Ceramic Society,2010, 29(2)∶ 384-389.

[3]謝志鵬. 結構陶瓷,Structural ceramics[M]. 北京∶ 清華大學出版社, 2011.

[4]DUTTA S, GAZZA G. Hot pressing ceramic oxides to transparency by heating in isothermal increments∶ U.S. , 3,767,745[P]. 1973-10-23.

[5]TSUGE A, NISHIDA K, KOMATSU M. Effect of crystallizing the grain‐boundary glass phase on the high‐temperature strength of hot‐pressed Si3N4containing Y2O3[J]. Journal of the American Ceramic Society, 1975, 58(7‐8)∶ 323-326.

[6]HAYASHI H, HIRAO K, TORIYAMA M, et al. MgSiN2addition as a means of increasing the thermal conductivity of β‐silicon nitride [J]. Journal of the American Ceramic Society,2001, 84(12)∶ 3060-3062.

[7]LEE H M, LEE E B, KIM D L, et al. Comparative study of oxide and non-oxide additives in high thermal conductive and high strength Si3N4ceramics [J]. Ceramics International, 2016,42(15)∶ 17466-17471.

[8]LIANG H, ZENG Y, ZUO K, et al. Mechanical properties and thermal conductivity of Si3N4ceramics with YF3and MgO as sintering additives [J]. Ceramics International, 2016, 42(14)∶15679-15686.

[9]CLARKE D R. On the equilibrium thickness of intergranular glass phases in ceramic materials [J]. Journal of the American Ceramic Society, 1987, 70(1)∶ 15-22.

[10]KLEEBE H J, CINIBULK M K, CANNON R M, et al.Statistical analysis of the intergranular film thickness in silicon nitride ceramics [J]. Journal of the American Ceramic Society,1993, 76(8)∶ 1969-1977.

[11]WANG C M, PAN X, HOFFMANN M J, et al. Grain boundary films in rare‐earth‐glass‐based silicon nitride [J]. Journal of the American Ceramic Society, 1996, 79(3)∶ 788-792.

[12]戴金輝. 稀土摻雜含晶種氮化硅陶瓷制備、結構及性能的研究[D]. 北京∶ 清華大學, 2003.

[13]劉學建, 黃智勇, 黃莉萍, 等. 無壓燒結氮化硅陶瓷的力學性能和顯微結構[J]. 無機材料學報, 2004, 19(6)∶ 1282-1286.LIU X J, HANG Z Y, HUANG L, et al. Journal of Inorganic Materials, 2004, 19(6)∶ 1282-1286.

[14]HAMPSHIRE S, POMEROY M J, SARUHAN B. High tech ceramics [J]. High Tech Ceramics, 1987.

[15]COE R F, LUMBY R J, PAWSON M F. Special ceramics[M].Stoke-on-Trent∶ British Ceramic Research Association, 1972∶361.

[16]鄔風英,莊漢銳,王佩玲.氣壓燒結Re-α/β-Sialon陶瓷材料[J]. 粉末冶金技術, 1998, 16(3)∶ 174-177.WU F Y, ZHUANG H R, WANG P L. Powder Metallurgy Technology, 1998, 16(3)∶ 174-177.

[17]SHEN Z, ZHAO Z, PENG H, et al. Formation of tough interlocking microstructures in silicon nitride ceramics by dynamic ripening [J]. Nature, 2002, 417(6886)∶ 266-269.

[18]WEI D, MENG Q, JIA D. Microstructure of hot-pressed h-BN/Si3N4ceramic composites with Y2O3–Al2O3sintering additive [J].Ceramics International, 2007, 33(2)∶ 221-226.

[19]GRESKOVICH C. Preparation of high‐density Si3N4by a gas‐pressure sintering process [J]. Journal of the American Ceramic Society, 1981, 64(12)∶ 725-730.

[20]彭桂花, 江國健, 李文蘭, 等. 以氮化硅鎂為燒結助劑的高熱導氮化硅陶瓷的制備方法, CN1654427[P], 2005.

[21]白冰. 稀土氟化物助燒劑氮化硅陶瓷的燒結及性能研究[D].北京∶ 清華大學, 2012.

[22]ZHOU Y, HYUGA H, KUSANO D, et al. A tough silicon nitride ceramic with high thermal conductivity [J]. Advanced Materials, 2011, 23(39)∶ 4563-4567.