基于GT—Power的汽車排氣系統開發

劉淑玉等

摘要:根據汽車排氣系統設計目標排氣背壓和尾管噪聲兩大指標,對消聲器筒體體積、腔數、尾管直徑進行估算,設計出預選方案;通過GT-Power模擬和實車測試交替進行,對預選方案進行二次篩選優化,最終得到滿足噪聲及背壓要求的最終方案。

關鍵詞:汽車排氣系統;消聲器設計;GT-Power

中圖分類號:U464.134.4 文獻標識碼:A 文章編號:1005-2550(2018)01-0039-05

前言

汽車是當代人使用的主要交通工具。隨著汽車保有量的逐年增長,汽車噪聲已經成為城市環境噪聲的主要部分。而排氣噪聲又是汽車主要噪聲源之一,因此排氣噪聲的控制也越來越受到重視。

排氣噪聲的控制是通過排氣消聲器實現:一般排氣背壓越大,消聲效果越好,但發動機功率損失也越大;反之亦然。本文通過GT-Power輔助分析、實車測試對排氣尾管噪聲和排氣背壓兩個主要指標進行優選,確定消聲器的最終方案。

1設計目標

排氣背壓:要求不大于37kPa——配有排氣系統的發動機在額定轉速時三元催化器前端檢測的壓力損失臺架數據。

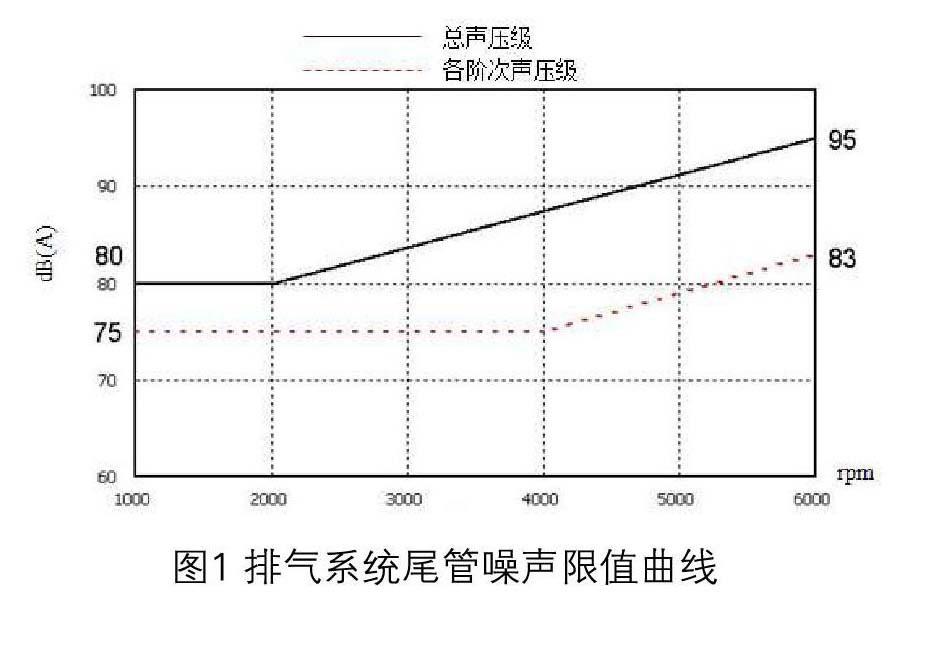

尾管噪聲:圖1為排氣尾管噪聲的總聲壓級及各階次聲壓級限值曲線(三檔全油門加速)。

2計算分析

2.1消聲器簡體體積估算

通常,消聲器簡體容積較小,發動機功率損耗就會較大,消聲效果較差;容積較大,雖然消聲量大、功率損耗小,但消聲器裝配性變差,且消聲器成本會上升。筒體體積的選擇以稍高于設計目標值為佳,以控制系統成本。

以某款配1.2L自然吸氣四缸汽油發動機車型為例,對消聲器容積進行估算:

2.2消聲器腔數的選擇

常見的筒體一般分隔為2~4腔。理論上,腔數越多,高頻消聲越好,低頻消聲越差,排氣背壓也會越大;腔數越少,低頻消聲越好,高頻消聲越差。因此,消聲器筒體腔數的選擇應兼顧消聲特性和消聲量嘲。一般是根據消聲量進行選擇:

A類消聲量≥10dB(A),n=2~3;

B類消聲量≥15 dB(A),n=3~4;

C類消聲量≥20dB(A),n≥4。

根據經驗選擇B類,兼顧消聲效果和成本,下面針對3腔和4腔兩種方案分別進行分析。

2.3消聲器尾管管徑的選擇

尾管直徑對消聲量及發動機功率損耗有直接的影響。通常,尾管應設計為細長結構,可以獲得較好的消聲效果,但排氣系統背壓會增大,發動機功率損耗相應增加。圖2是發動機的排氣特性(最大氣體質量流量)與尾管管徑關系圖,該發動機的為238Kg/h,對應尾管內徑為φ38。

2.4簡體結構設計

根據前面確定的參數,考慮排氣系統周圍物理邊界及底盤布置要求,設計出排氣系統單筒體結構方案(圖3):排氣系統由排氣管及消聲器兩部分組成。

圖4和圖5分別為兩個細分方案,僅筒體內部結構不同:兩個方案均為復合消聲結構,擴張腔、共鳴腔用于消除中、低頻噪聲,高頻管用于消除中高頻噪聲。

方案一為四腔(圖4),單個進氣管,單個出氣管,高頻管位于進氣管上;

方案二為三腔(圖5),單個進氣管,單個出氣管,高頻管位于出氣管上。

2.5 GT-Power輔助分析

根據兩個不同的筒體方案,分別在GT-Power中建立發動機與排氣系統的耦合模型(圖6)。

在GEM3D中根據實際設計數據繪制筒體模型,“材料”設置為STEEL,“初始溫度”設置為300K,“壁面溫度解耦器”的“外部對流效率”按經驗設置為20,存儲后離散處理保存。

在GT-ISE打開發動機GT模型,導入三元催化器模型和離散消聲器筒體模型,按照實際設計數據繪制連接管路及尾管,連接好發動機、三元催化器和消聲器筒體。管路的材料、初始溫度、外部對流效率設置同上。

在消聲器尾管后布置麥克風用于測試尾管口噪聲。由于通常拿到的發動機GT模型已經設置好循環數case,因此“主要參數”的“計算持續”設置為“最后一個循環”;“最大頻率”設置為1000Hz,即測試0~1000Hz的聲頻;針對四缸汽油發動機,“階次追蹤對象”設置為2階、4階和6階。“源參數”涉及到麥克風的布置位置,根據通用GMW14218標準,麥克風需布置在消聲器尾管口同等高度,距尾管口500mm,與尾管口X向順時針成45。,因此“X/Y/Z方向”設置為354mm/-354mm/0mm,“氣體密度”和“聲速”采用默認值,“聲學指向”設置為半球形,“麥克風距離地面高度”設置為實際值315mm。“結果圖示”中除了1/10倍頻程不選取,其他都選上用于查看結果。

在麥克風之后設置“外部環境”,“環境背壓”設置1bar,“溫度”300K,“成分”選擇air。

完成以上工作,對發動機與排氣系統的耦合模型進行預處理,開始進行計算。兩個方案排氣尾管噪聲總聲壓級與主要階次曲線見圖7、圖8。計算結果顯示,兩個排氣尾管噪聲總聲壓級與主要階次曲線均在目標線以下。實際測試中,高轉速下胎噪的影響也會較大,因此仿真分析數據主要參考4000rpm以下結果。

兩個方案排氣背壓GT-powerg型,見圖9、圖10。計算結果顯示,兩個方案排氣背壓均達到目標要求:≤37kpa。

3實車測試

基于理論計算結果,制作了兩個方案的排氣系統樣件,在實車上進行尾管噪聲測試,測試結果見圖11。對比測試結果與仿真結果,總聲壓級、4階及6階數據趨勢基本一致,2階在2000rpm附近的峰值狀態一致,但是3000rpm之后的數據存在差異。由于是在室外瀝青路面對整車的排氣系統尾管噪聲進行測試,經過的其他車輛、輪胎的胎噪以及風聲等各種外部因素都會影響到測試結果,導致實車測試結果與仿真數據存在差異性。

結果顯示,方案二(三腔)尾管噪聲要優于方案一(四腔),因此選擇方案二進行正式開發。方案二在3200rpm和4000rpm的2階噪聲峰值超出目標線約5dB,需對方案二進行優化以達到實車測試的目標要求。

4優化改進及測試

方案二的主要存在問題是2階噪聲超目標。由于消聲器筒體容積已確定,若單獨隔出一個共振腔處理3500rpm附近的峰值,會對其他階次噪聲產生較大影響。因此,初步優化方案是在方案二基礎上調整隔板穿孔數量,但是穿孔數的減少會導致排氣系統背壓增大,因此僅調整第一個隔板的穿孔數,由80×φ13.5更改為72×φ3.5,筒體內部結構調整后如圖12所示:

仿真分析,初步優化的筒體方案排氣尾管噪聲和排氣背壓見圖13和14,2階噪聲在3200rpm有一個下降,背壓值增大至34Kpa。

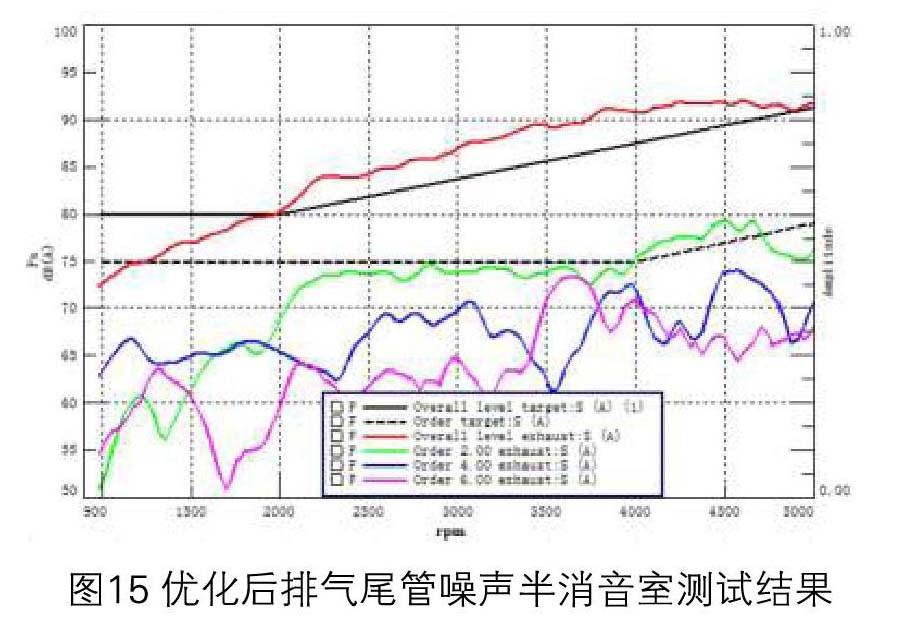

根據優化后的方案制造樣件進行實車測試,結果如圖15所示:新方案尾管主要階次噪聲表現較好,僅在4500rpm時2階次噪聲超標2dB;總聲壓級在2000rpm以上超過目標約3dB。

考慮到室外測試背景噪聲等各種因素對結果產生的不良影響,我們在半消聲室進行測試:尾管噪聲總聲壓級與主要階次曲線均低于目標線,達到噪聲要求(圖15)。

圖15優化后排氣尾管噪聲半消音室測試結果

此外排氣背壓實測為36.6kpa,亦達到要求(目標≤37kpa)。

優化后的消聲器在實車測試中其尾管噪聲和排氣背壓均達到了目標要求。

5結束語

根據消聲器的選擇原則,針對不同排量不同類型的發動機對排氣系統主要目標參數(尾管噪聲、排氣背壓)進行控制。借助GT-Power仿真計算,可以較快較好地開發出成本與性能兼備的排氣系統。