乙烯裝置大型壓縮機廠房箱型柱鋼結構立柱安裝工藝

中石化第四建設有限公司 天津 300270

乙烯裝置大型壓縮機廠房立柱結構的變革與傳統鋼筋混凝土結構相比較,能夠與壓縮機土建基礎施工相分離,從而大幅度給壓縮機基礎施工提供場地和時間空檔。再者鋼結構箱型柱的預制和安裝能夠有效分離,使得縮短施工工期成為可能。鋼結構箱型柱存在大型構件空中組對和焊接,給鋼結構安裝專業提出更高要求。通過對于乙烯裝置大型壓縮機廠房箱型柱安裝實踐的總結和分析,能夠更好地指導施工,發揮箱型柱鋼結構優勢。本論文以長(57m)*寬(18m)*高(23.35m)壓縮機廠房為例進行箱型柱安裝說明。

1 工藝對比

傳統鋼筋混凝土立柱與鋼結構箱型柱立柱在工藝上的比較如表1所示。經過對比,鋼結構箱型柱立柱的優勢非常明顯,所以將鋼結構箱型柱立柱的安裝環節進行詳細分析和優化能夠將相關優勢進行更大的發揮。

2 鋼結構箱型柱安裝

2.1 壓縮機廠房箱型柱說明

大型壓縮機廠房鑒于材料的原始尺寸、設計規范要求、箱型柱場外運輸條件等因素,需將壓縮機廠房箱型柱分為三段預制,分別為一節柱(底部砼包柱)、二節柱(行車承重立柱)、三節柱(頂棚立柱)如圖1所示。

2.2 施工流程圖

見圖2。

2.3 箱型柱鋼結構安裝施工準備

(1)對施工人員進行技術交底,施工程序、施工方法、質量標準、質量記錄要求明確;

(2)施工現場工裝、機具準備就緒并上報監理;

(3)施工人員熟悉圖紙、熟悉現場;

(4)基礎交接驗收與處理;

(5)到貨箱型柱構件的復測驗收。

表1 乙烯裝置大型壓縮機廠房立柱工藝比較

圖1 箱型柱預制示意圖

表2 箱型柱安裝允許偏差

表3 箱型柱安裝垂直度允許偏差

2.4 箱型柱鋼結構安裝質量要求

箱型柱安裝允許偏差見表2,箱型柱安裝垂直度允許偏差見表3。

2.5 箱型柱鋼結構空間組對焊接準備

箱型柱安裝二節柱由于重量大,與一節柱的空中組對和焊接是箱型柱的重點和難點。二節柱高度16.99m,箱型柱截面規格:長1100mm*寬700mm*厚度40mm(材質Q345GJDZ15)單根重量:19.1t,空間組對吊裝前需進行以下施工準備:

2.5.1 頂部吊耳制作

圖2 施工流程圖

二節箱型柱頂部焊接吊裝吊耳,吊耳要求符合重量承載力和吊裝直立過程的滑動力。經過測算需將頂部吊耳制作成如圖3所示,箱型柱頂部兩側焊接臨時吊耳:

圖3 頂部吊耳示意圖

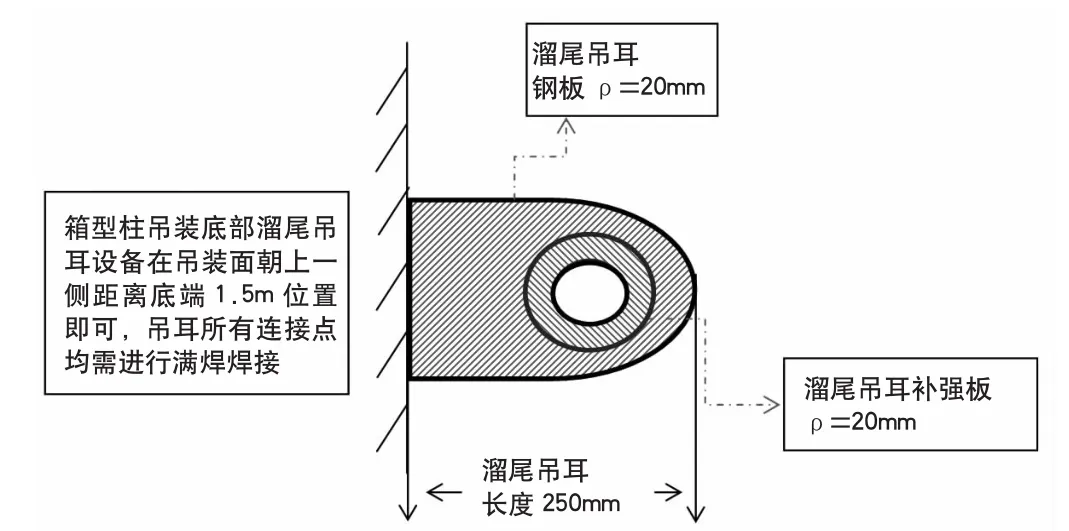

2.5.2 溜尾吊耳制作

二節箱型柱吊裝底部溜尾吊耳設置在吊裝面朝上一側,吊耳要求符合重量承載力和吊裝直立過程的滑動力,經過測算需將頂部吊耳制作成如圖4所示:

圖4 溜尾吊耳示意圖

2.5.3 平衡梁的制作

箱型柱吊裝需要制作特殊尺寸的平衡梁,除能夠承載箱型柱重量外還需滿足箱型柱吊裝直立過程中的滑動力,經過測算吊裝平衡梁需按圖5形式制作:

圖5 平衡梁示意圖

箱型柱吊裝平衡梁需根據箱型柱尺寸確定長度,設置承重吊耳和滑動端,保證箱型柱吊裝直立過程中,鋼絲繩能夠有效進行伸縮,保證吊裝的安全性,鋼絲繩與吊耳和平衡梁滑動端在吊裝前需涂抹潤滑脂。平衡梁所有連接點需進行滿焊焊接。

2.5.4 箱型柱空中組對限位板準備

箱型柱吊裝直立后存在自然晃動,并且受天氣因素和吊裝技術影響,箱型柱晃動幅度隨之增大,想要進行精準組對,需要借助限位板和吊裝晃繩發揮作用。

晃繩需提前牢固固定在箱型柱頂端,并具備可調節性,待箱型柱初組對后,晃繩進行固定,并隨著垂直度調節過程晃繩進行調節,晃繩具體綁扎固定如圖6所示。

圖6 晃繩綁扎固定示意圖

箱型柱空中組對限位板,需要提前焊接在底部一節柱上,二節柱底端組對部位貼緊限位板就位,待組對間隙調整,垂直度校正后,限位板進行固定焊接,從而增加固定強度,待箱型柱組對焊口完成打底焊接后,吊車即可摘鉤,從而最大限度節省機械成本。箱型柱空中組對限位板具體制作形式如圖7所示。

圖7 限位板示意圖

箱型柱空中組對焊接使用兩種類型限位板,①型限位板為固定性限位板,主要作用為二節柱就位后的初組對;②型限位板為調節性限位板,利用調節螺栓進行組對間隙和垂直度的微調節。同時鉚工借助撬棍、大錘等工具不斷進行微量調節。限位板焊接均需進行滿焊焊接,待箱型柱組對焊口完成焊接后,限位板焊點需使用砂輪機切割掉,并打磨平滑,不得傷及母材。

2.6 箱型柱焊接

2.6.1 焊接技術參數

如表4所示。

表4 焊接技術參數

2.6.2 焊前預熱及參數

對于板厚大于等于20mm的碳鋼及板厚大于等于25mm的低合金鋼應進行焊前熱處理,預熱應在焊道中心兩側各不小于2倍焊件厚度且不小于100mm范圍內進行,碳鋼及低合金鋼的預熱溫度參見表5。

表5 碳鋼及低合金鋼的預熱溫度

箱型柱焊前預熱宜采用氧乙炔火焰預熱形式,預熱溫度使用紅外線溫度測溫儀進行監測。預熱溫度需達到150℃,層/道間溫度應≤250℃。

2.6.3 箱型柱組對焊口焊接順序

箱型柱完成組對后,無論進行打底焊接還是蓋面焊接,為了避免焊接熱影響對于垂直度的干擾,焊接需采用對稱焊接,兩名或四名焊工從箱型柱組對焊口對面或四面同時進行焊接,且焊接速度和焊接方向盡可能保證一致。焊接過程中需連續性進行箱型柱垂直度檢測。焊接宜采取如圖8所示順序。

圖8 焊接順序

焊工需盡量保證單層填充焊接連續性完成,從而減少預熱次數和焊口局部過熱造成的垂直度偏差。

2.6.4 箱型柱組對焊口焊接質量等級要求

焊縫表面應寬窄一致、高低齊平,焊縫與母材應圓滑過渡,焊縫表面不允許有裂紋、氣孔、夾渣、凹陷、咬邊、未熔合、飛濺等缺陷。箱型柱根部焊接后應采取著色PT檢測,焊口完成蓋面焊接后應采用超聲波UT檢測,具體檢測合格標準如表6所示。

表6 焊接質量等級要求

2.6.5 箱型柱焊口的熱處理要求

如表7所示。

表7 熱處理要求

焊口進行熱處理為了盡最大限度消除組對應力,熱處理后需進行硬度檢測,布氏硬度值控制在200以下。

2.7 應注意的質量問題

(1)尺寸超出允許偏差:對焊縫長度、寬度、厚度不足,中心線偏移,彎折等偏差,應嚴格控制焊接部位的相對位置尺寸,合格后方可準許焊接,焊接時精心操作。

(2)焊縫裂紋:為防止裂紋產生,應選擇適合的焊接工藝參數和施焊程序,避免用大電流,不要突然熄火,焊縫接頭應搭接10~15mm,焊接中不允許搬動、敲擊焊件。

(3)表面氣孔:焊條按規定的溫度和時間進行烘焙,焊接區域必須清理干凈,焊接過程中選擇適當的焊接電流,降低焊接速度,使熔池中的氣體完全逸出。

(4)焊縫夾渣:多層施焊應逐層將焊渣清除干凈,操作中應運調正確,弧長適當。注意熔渣的流動方向,采用堿性焊條時,必須使熔渣留在熔渣后面。

(5)組對及焊接前,清除坡口及其母材內外表面20mm范圍內的氧化物、油污、毛刺、熔渣等有害雜質,直至露出金屬光澤,不得有裂紋、夾層等缺陷。

(6)焊接每層焊道的厚度宜控制在3mm范圍內。如兩名焊工對稱施焊,先焊接短邊,再焊接長邊。

(7)每焊接完一層焊道進行下一層焊道前必須用砂輪機將層間的熔渣清理干凈。反層分段焊接,焊接過程中使用經緯儀觀測垂直度,實時控制調節。

(8)不得在坡口之外的母材表面引弧和試驗電流,并防止電弧擦傷母材。

(9)根據實際母材厚度情況選擇填充金屬層數

3 施工資源配置需求

3.1 人員需求

(1)箱型柱安裝需配合滿足要求的管理人員,包含施工調度人員、安全監督人員、質量監測員。

(2)箱型柱安裝需配合滿足要求的作業人員,包括電工、鉚工、焊工、起重工、輔工。

(3)其它配合人員,包括架設工、無損檢測人員。

(4)相關人員配置需符合施工需求技能水平,相關技能工種人員持合格有效的資質證書。配置人員數量根據箱型柱安裝的實際需要進行及時的調節。

3.2 機具需求

(1)吊車配置:宜配置100t全配重汽車吊擔任箱型柱主吊任務,50t汽車吊擔任箱型柱吊裝溜尾任務。

(2)施工機具配置:氧乙炔割炬、交流焊機、砂輪機、Φ12鋼絲晃繩、倒鏈、撬棍、熱處理機、垂直線墜、水平尺、鋼板尺。

(3)檢測檢驗工具配置:全站儀(校驗合格)、紅外線測溫儀、超聲波檢測儀、硬度檢測儀。

4 結束語

通過施工實踐,大型壓縮機廠房立柱采用箱型柱鋼結構與傳統混凝體立柱結構相比較,施工工期明顯縮短,較大幅度縮小施工現場物資占用場地,能夠縮短不同工序交叉影響周期。箱型柱鋼結構安裝施工組織難度小,人工消耗明顯降低,從而有效的節約施工成本。