常減壓塔管式吊耳及其相關(guān)結(jié)構(gòu)的計(jì)算校核

劉莎莎 鄒 磊朱 磊何述熠

1.大連益利亞工程機(jī)械有限公司 遼寧大連 116024;2.中石化重型起重運(yùn)輸工程有限責(zé)任公司 北京 101599 3.大連理工大學(xué)機(jī)械工程學(xué)院 遼寧大連 116024

隨著國內(nèi)煉油化工行業(yè)的不斷發(fā)展成長,以及工業(yè)設(shè)備不斷地趨向大型化與集成化的改變,尤其是興建煉油廠所必須的常減壓塔等裝置的單體重量越來越大,甚至超過上千噸,這些重量大、長度長、體積大的設(shè)備的安全吊裝問題也就越來越復(fù)雜,且更加受到重視[1]。同以前對我國老式吊耳進(jìn)行傳統(tǒng)的計(jì)算不同,應(yīng)對具有新的結(jié)構(gòu)形式且更貼近國際化設(shè)計(jì)的管式吊耳,在簡化模型進(jìn)行解析計(jì)算的基礎(chǔ)上,配以ANSYS有限元分析來滿足安全吊裝的需要。下文以國內(nèi)某石化公司1000萬t/a常減壓蒸餾裝置在垂直吊裝工況下,其管式吊耳及相關(guān)結(jié)構(gòu)的危險(xiǎn)截面、主要焊縫截面的強(qiáng)度解析計(jì)算和有限元強(qiáng)度分析為例,不僅為該公司的安全吊裝工作提供可靠的依據(jù),還對其他同類大型煉化設(shè)備在安全吊裝之前,其主吊耳的設(shè)計(jì)校核提供了一種可靠的計(jì)算驗(yàn)證方法。

1 常減壓塔基本參數(shù)及載荷工況

1.1 常減壓塔基本參數(shù)

常減壓塔吊裝重量均為790t,主吊耳采用管式吊耳,直徑940mm,壁厚30mm,材料為Q345R。吊耳內(nèi)外擋板(圖1中4號(hào)件、7號(hào)件)的間距為300mm,即吊耳受載面寬度為300mm。

由于常減壓塔的管式吊耳材料相同,工況相同,所以兩塔選取相同材料的屈服極限σs和強(qiáng)度極限σb,分別為 325MPa 和 500MPa[2]。 根據(jù)起重機(jī)設(shè)計(jì)規(guī)范[3],單次吊裝屬于載荷組合C工況,因此選取材料安全系數(shù)n=1.22,常減壓塔的材料許用應(yīng)力[σ]=266MPa。常減壓塔的角焊縫的許用應(yīng)力[τh]=188MPa[4]。

1.2 單個(gè)管式吊耳結(jié)構(gòu)及所受載荷

本文不同于國內(nèi)管式吊耳的常用設(shè)計(jì)方式,參照國際常用的管式吊耳的結(jié)構(gòu)[5],選擇增加管徑和管軸壁厚、在管軸外設(shè)計(jì)立筋板以及減少管軸內(nèi)腔筋板的復(fù)雜程度的方式,設(shè)計(jì)了常減壓塔的主吊耳,又由于兩塔的結(jié)構(gòu)、尺寸及主吊耳的結(jié)構(gòu)、尺寸均相似,下面計(jì)算分析均以常壓塔為例,常壓塔單個(gè)管式吊耳具體結(jié)構(gòu)尺寸如圖1所示。

圖1 常壓塔主吊耳結(jié)構(gòu)形式

因常減壓塔為立式設(shè)備,吊裝的起始狀態(tài)為水平狀態(tài),塔兩端分別由主起重機(jī)同溜尾起重機(jī)共同合作,提升并使其從水平狀態(tài)翻轉(zhuǎn)至直立狀態(tài),在整個(gè)過程中,管式吊耳在設(shè)備就位即直立狀態(tài)所受載荷最大,因此,選取對主吊耳最危險(xiǎn)的垂直吊裝工況為計(jì)算工況。

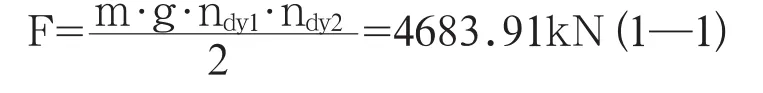

常壓塔起吊重量790t,根據(jù)大型設(shè)備吊裝工程施工工藝標(biāo)準(zhǔn)[6],選取動(dòng)載系數(shù)ndy1=1.1,不平衡載荷系數(shù)ndy2=1.1,單個(gè)吊耳計(jì)算載荷F為:

式中:

m——起吊重量,t;

G——重力加速度,g=9.8m/s2;

ndy1——?jiǎng)虞d系數(shù),ndy1=1.1;

ndy2——不平衡系數(shù),ndy2=1.1。

2 管式吊耳強(qiáng)度解析計(jì)算

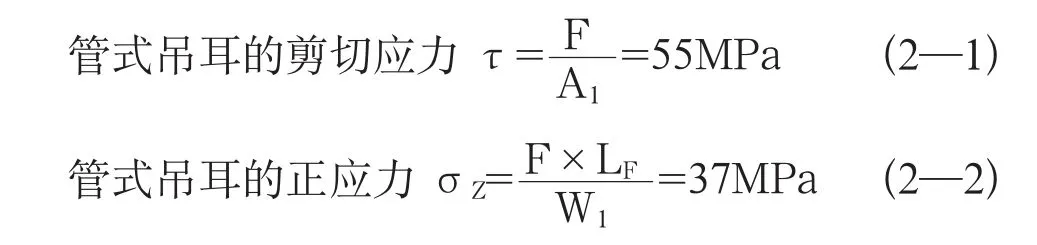

大型塔設(shè)備在較大載荷垂直吊裝時(shí),管式吊耳的受力區(qū)域?yàn)樽钗kU(xiǎn)截面[7],如圖1所示,管式吊耳內(nèi)擋板的P-P截面為危險(xiǎn)截面,以此截面為強(qiáng)度校核截面。吊耳計(jì)算載荷F距P-P截面的距離LF為吊耳受載面寬度的一半,即LF=150mm。

根據(jù)圖1尺寸結(jié)構(gòu)對P-P截面進(jìn)行計(jì)算得:

管式吊耳的截面積A1=8.57×104mm2。

管式吊耳的抗彎截面系數(shù)W1=1.89×107mm3。

式中,F——單個(gè)吊耳計(jì)算載荷,見公式(1—1),N;

根據(jù)參考文獻(xiàn)[3]的5.4.1.3節(jié),管式吊耳P-P截面的復(fù)合應(yīng)力σ:

管式吊耳的危險(xiǎn)截面應(yīng)力小于材料許用應(yīng)力,滿足吊裝要求。

3 主要焊縫強(qiáng)度解析計(jì)算

對吊耳的相關(guān)結(jié)構(gòu)(墊板及補(bǔ)強(qiáng)圈筒體)的焊縫強(qiáng)度進(jìn)行解析計(jì)算,而為準(zhǔn)確反映吊耳的受力特點(diǎn),下節(jié)對吊耳的其余焊縫進(jìn)行了有限元分析。

吊耳相關(guān)結(jié)構(gòu)的角焊縫均為普通焊縫,計(jì)算厚度按0.7hf取值,計(jì)算得:

墊板角焊縫計(jì)算厚度δf1=16.8mm;

補(bǔ)強(qiáng)圈筒體角焊縫計(jì)算厚度δf2=11.2mm。

焊縫計(jì)算長度按四周環(huán)縫的形式計(jì)算得:

墊板焊縫長度lf1=7742mm;

補(bǔ)強(qiáng)圈筒體焊縫長度lf2=7742mm。

焊縫強(qiáng)度計(jì)算公式[4]:

式中:

F——單個(gè)吊耳計(jì)算載荷,見公式(1—1),N;

Af——角焊縫的計(jì)算截面面積,mm2;

δf——角焊縫的計(jì)算厚度,mm;

lf——焊縫的計(jì)算長度,mm。

綜上,墊板的焊縫應(yīng)力τN1、補(bǔ)強(qiáng)圈筒體的焊縫應(yīng)力τN2分別為:

吊耳的相關(guān)結(jié)構(gòu)(墊板及補(bǔ)強(qiáng)圈筒體)的焊縫強(qiáng)度均小于許用應(yīng)力,滿足吊裝要求。

4 管式吊耳及其相關(guān)結(jié)構(gòu)有限元計(jì)算

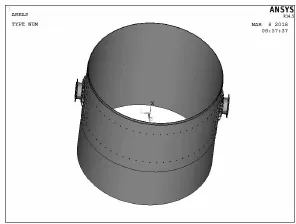

4.1 有限元模型建立

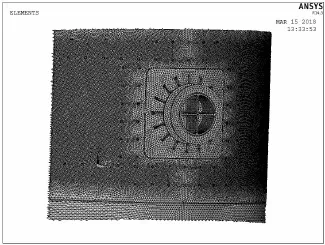

對模型進(jìn)行簡化,僅建立吊耳及吊耳連接處設(shè)備局部實(shí)體模型,網(wǎng)格劃分采用四面體單元,則常壓塔實(shí)體模型如圖2所示,吊耳處網(wǎng)格如圖3所示。

圖2 常壓塔整體模型圖

圖3 常壓塔吊耳局部網(wǎng)格

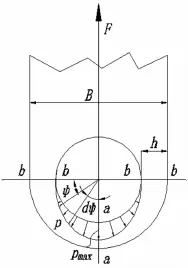

垂直吊裝工況時(shí),需要在常壓塔壁上下邊緣施加全位移約束,同時(shí)需要在管式吊耳外壁下側(cè)施加載荷。如圖4所示,管式吊耳下側(cè)所承受的外力F是以沿弧長分布?jí)毫的形式傳給吊耳外壁,此處選取吊耳管壁下側(cè)接觸角度范圍、以正弦曲線分布的徑向載荷進(jìn)行計(jì)算,計(jì)算得出正弦面載荷的最大值為21.16MPa。

圖4 施加載荷圖

4.2 有限元強(qiáng)度分析

垂直吊裝工況時(shí),常壓塔兩側(cè)受力情況相似,故有限元分析選取其中一側(cè)為例(下同)。

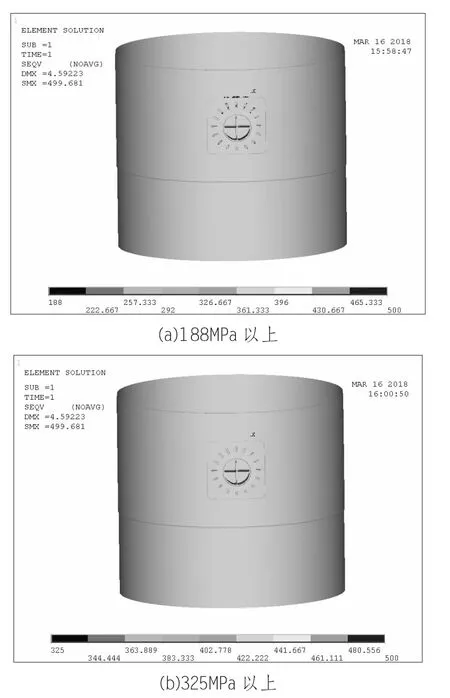

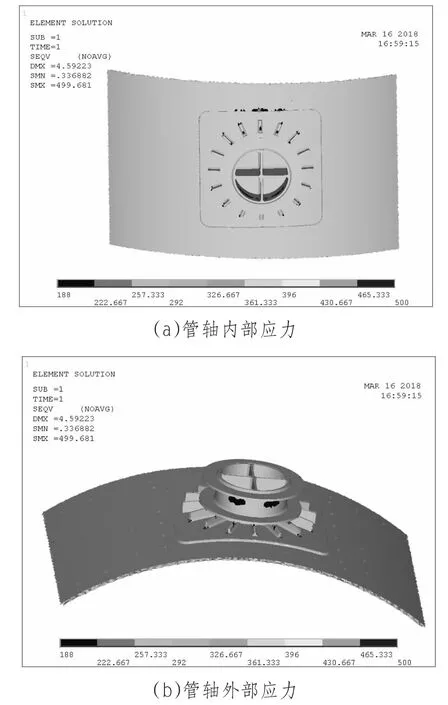

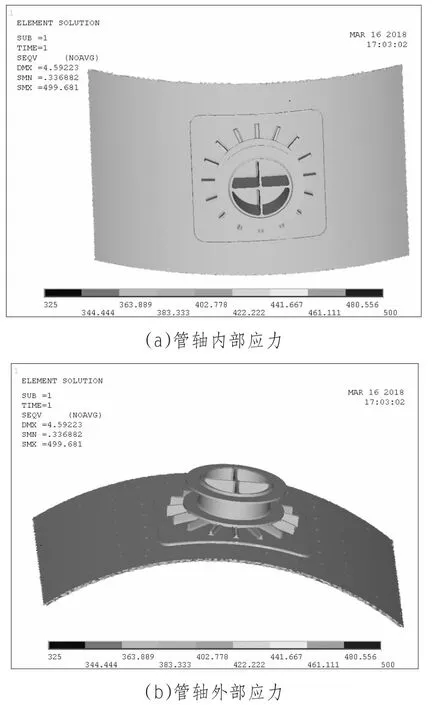

由圖5所示的應(yīng)力云圖可以看出,常壓塔整體應(yīng)力基本小于許用應(yīng)力,但是,墊板的上部焊縫中有約100mm長度的焊縫超過許用應(yīng)力,有約30mm長度的焊縫大于屈服極限,最大應(yīng)力為376MPa,小于強(qiáng)度極限,又由于墊板上部該段焊縫較短,所以進(jìn)入強(qiáng)化階段后不會(huì)產(chǎn)生破壞;最大應(yīng)力點(diǎn)499MPa發(fā)生在墊板上方的塞焊孔位置,為一個(gè)單元,其周邊單元的應(yīng)力迅速衰減,同時(shí)存在形狀突變,因此產(chǎn)生應(yīng)力集中,實(shí)際吊裝工況不會(huì)發(fā)生,可忽略。圈筒體交接處上下部焊縫均小于許用應(yīng)力,管軸內(nèi)部有兩段分別約120mm長的區(qū)域大于許用應(yīng)力,但小于屈服極限,最大應(yīng)力為287MPa。管軸外部也有兩段分別約60mm長的區(qū)域大于許用應(yīng)力,但小于屈服極限,最大應(yīng)力為283MPa。由于管軸內(nèi)外部只有極小區(qū)域的應(yīng)力值略微超過許用應(yīng)力,所以單次吊裝并不會(huì)產(chǎn)生破壞。此外,外筋板與墊板交接焊縫處存在個(gè)別筋板端部有約30mm長度區(qū)域大于許用應(yīng)力,極個(gè)別筋板有約10mm長度區(qū)域大于屈服極限,最大應(yīng)力為334MPa,小于強(qiáng)度極限。需要注意的是,外筋板個(gè)別超限區(qū)域?qū)儆诮Y(jié)構(gòu)形狀突變所產(chǎn)生的應(yīng)力集中,導(dǎo)致數(shù)值偏大,有限元分析中應(yīng)剔除,并且此處實(shí)際存在焊縫會(huì)降低應(yīng)力,現(xiàn)場吊裝也不會(huì)發(fā)生破壞。

圖5 常壓塔整體應(yīng)力云圖

圖6 管軸處應(yīng)力云圖(188MPa以上)

圖7 管軸處應(yīng)力云圖(325MPa以上)

綜上,常壓塔790t垂直吊裝工況中,補(bǔ)強(qiáng)圈筒體、墊板、管軸、外筋板及它們的焊縫均滿足吊裝要求。

5 實(shí)際吊裝實(shí)施

圖8所示為本文主吊耳由國內(nèi)某石化公司成功吊裝的實(shí)際施工情況,充分驗(yàn)證出本文理論計(jì)算的分析結(jié)果是正確且適當(dāng)?shù)摹?/p>

圖8 成功吊裝現(xiàn)場圖

6 結(jié)語

隨著常減壓塔設(shè)備不斷向大型化發(fā)展和吊裝技術(shù)的進(jìn)步,非標(biāo)重型的管式吊耳也變得越來越常用,其設(shè)計(jì)和強(qiáng)度計(jì)算校核也越來越受到重視,本文結(jié)合實(shí)例就此方面展開研究,得到結(jié)論如下:

(1)在各結(jié)構(gòu)件無質(zhì)量缺陷,保證結(jié)構(gòu)焊接質(zhì)量,無殘余應(yīng)力,無焊接缺陷的前提下,結(jié)合強(qiáng)度解析計(jì)算和有限元分析的結(jié)果,可知常減壓塔設(shè)備的補(bǔ)強(qiáng)圈筒體、墊板、管軸、外筋板及它們的焊縫均滿足吊裝要求。

(2)常減壓塔主吊耳屬一次性吊裝使用,并非長時(shí)間多次使用,且最大應(yīng)力發(fā)生在翻轉(zhuǎn)階段后的垂直吊裝工況,因此在常減壓塔的吊裝總重不大于計(jì)算載荷時(shí),主吊耳及相關(guān)結(jié)構(gòu)能夠滿足吊裝要求。

(3)本文通過對具體實(shí)例進(jìn)行計(jì)算分析,合理地運(yùn)用ANSYS分析結(jié)果,為實(shí)際的安全吊裝工作提供可靠且適當(dāng)?shù)囊罁?jù),同時(shí)也為其他大噸位煉化設(shè)備的管式吊耳及其相關(guān)結(jié)構(gòu)的計(jì)算校核提供了一種計(jì)算方法,以供設(shè)計(jì)參考。