一種縮小磁介質盒間隙的技術方案

李雨涵 李 磊

(贛州金環磁選設備有限公司)

自20世紀80年代末問世以來,立環脈動高梯度磁選機極大地改進并提高了我國弱磁性礦物的選礦工藝技術。經過30多年不斷的創新發展,立環脈動高梯度磁選機不斷朝著大型化、自動化、多樣化方向邁進,目前已廣泛運用于氧化鐵礦、鈦鐵礦、錳礦、鉻鐵礦、鎢礦等弱磁性礦石的選礦及石英、長石、高嶺土等非金屬礦的除鐵提純。常規立環脈動高梯度磁選機兩介質盒間間隙較大,實際應用時,存在選礦效果差的突出問題,需進行改進。

1 存在問題

介質盒是高梯度磁選機的核心部件之一,是用于分選礦漿中磁性物質的重要介質。磁介質盒由架子板、耳朵板和磁介質棒組成,一般安裝在磁選機轉環上,以回收細顆粒磁性礦物。常以介質盒中的磁介質軸向與該磁選機背景磁場方向或磁力線方向垂直的方式將介質盒放置于磁選機的轉環隔板間,在磁選機運行過程中,介質盒隨著轉環的轉動被帶入分選腔中,礦漿通過磁介質盒,礦漿的流動方向與重力方向相同。

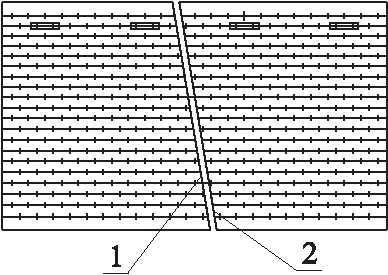

在磁選機設計過程中,為提高設備處理能力,一般會適當增加轉環寬度,在同一水平寬度上增加介質盒的寬度。為減小介質盒的制作難度,并保證介質盒的強度和剛度指標,常在轉環中的兩隔板間并排放入兩個介質盒(圖1)。為保證磁介質的牢固性,介質盒中的磁介質距離介質盒架子板的邊緣會有一定距離,同時需避免并排的兩介質盒的架子板之間發生干涉。因此兩個介質盒之間在設計時會預留一定的間隙,再加上加工誤差,間隙實際寬度要比設計值大很多。分選過程中,礦漿穿過該間隙時,因距離磁介質有較大的距離,沒有足夠的磁場吸附經過該間隙的礦漿中的磁性礦粒,導致磁性礦粒進入脈動斗,最終從尾礦斗中排出,增大了尾礦中的磁性礦的損失,造成資源浪費;如果入選的是非金屬礦,則會增加精礦中磁性物的含量,影響選礦指標和效率。

圖1 磁介質盒在磁選機轉環中的安裝位置

2 解決方案

為解決該問題,提出一種縮小介質盒間間隙的介質盒結構方案,以提高磁選機的分選性能,減小尾礦中磁性礦物的流失。方案中介質盒由架子板、耳朵板、介質棒組成,其中架子板帶孔,介質棒的兩端焊接在兩塊架子板的兩外側面,耳朵板焊接在架子板上,且焊接在介質棒端部位于架子板的同一側。第一介質盒主體(轉環中的兩隔板間并排放入的兩個介質盒分別稱為第一介質盒主體和第二介質盒主體)和第二介質盒主體間有一定的間隙,且通過間隙中至少有一點作與架子板水平邊垂直的直線與兩介質盒主體的間隙邊至少各有一個交點,以此縮小介質盒間的間隙,大大改善選礦效果,減少資源浪費。

方案1。第一介質盒主體和第二介質盒主體之間為一條直的斜間隙,間隙邊為一條斜線段,見圖2。

圖2 間隙邊為一條斜線段

方案2。第一介質盒主體和第二介質盒主體之間為一條彎的間隙,間隙邊為一條凹凸互補的曲線段,見圖3。

圖3 間隙邊為一條凹凸互補的曲線段

方案3。第一介質盒主體間隙邊和第二介質盒主體間隙邊為直線和曲線的組合,即間隙為直線間隙和曲線間隙的組合,見圖4。

圖4 直線間隙和曲線間隙的組合

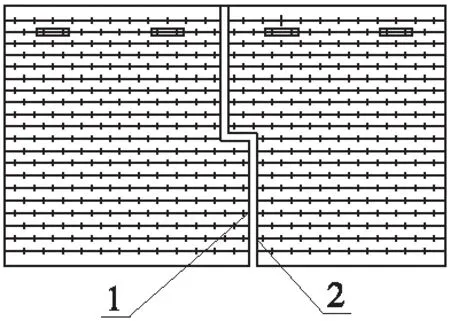

方案4。組成間隙的第一介質盒主體間隙邊和第二介質盒主體間隙邊為直的折線段,且兩個介質盒主體構成間隙的邊的折線段凹凸互補,見圖5。

方案5。第一介質盒主體間隙邊和第二介質盒主體間隙邊為直的折線段,與介質盒架子板水平邊平行或垂直,即形成一個臺階,兩主體的臺階正、倒立互補,見圖6。

圖5 間隙為凹凸互補的折線段

圖6 間隙為正、倒立互補的臺階狀線段

3 方案效果

按以上方案制作的磁選機介質盒,解決了介質盒間隙過寬引起的性能缺陷,最大限度地消除了兩介質盒主體間的間隙,避免了因兩介質盒主體間的間隙過大對選礦效果的不利影響,進一步提高了選礦指標。如果入選的是金屬礦,利用方案中的介質盒結構,能有效減少尾礦中的磁性礦含量,降低資源浪費;如果入選的是非金屬礦,則能進一步提高非金屬產品的純度,提高了選礦效益。

4 結 語

通過方案保證第一介質盒主體和第二介質盒主體間過間隙中至少有一點作與架子板水平邊垂直的直線與兩介質盒主體的間隙邊至少各有一個交點,來盡量消除介質盒間的間隙,完成新型介質盒結構的5種設計方案,可改善選礦效果,減少磁性礦資源浪費,提高非金屬礦產品純度,具有一定的實用價值。