淺談RFID在沖壓智能工廠規劃中的應用

文/鐘劍,李嘉榮,胡望杰·廣州汽車集團乘用車有限公司

隨著全球化分工與互聯網技術的飛速發展,一次以“互聯網+”和“大數據”為主導的第四次工業革命已然到來,世界即將進入“智能化時代”。中國制造目前正處于轉型升級的關鍵時期,企業面臨著新的機遇和挑戰,“中國制造2025”戰略規劃中,確立了以“智能制造”為主攻方向,依托新一代信息技術,將自動化和信息化深度融合,實現智能制造,提高國家制造業競爭力,在2025年進入制造強國行列。

國內沖壓行業的智能化現狀

國內制造業智能化起步較晚,目前很多制造企業仍處于自動化升級和部分信息化階段。沖壓作為汽車制造業的基礎行業,也面臨著同樣的問題。隨著機器人技術的應用,沖壓生產線的自動化水平和沖壓效率不斷提高,一些主流的整車沖壓廠,如大眾佛山沖壓自動線能達到每分鐘16次的沖次數,但是拋開單純的沖壓環節,其他環節的自動化、信息化程度仍然較低,而且各環節之間相互獨立,“各司其職”。例如負責生產的人員了解今天的生產任務,但并不知道原材料的到貨是否及時,庫存情況是否滿足生產計劃,當某一個環節出現問題時,這些信息無法及時傳達,最終導致生產受到影響。

這些信息孤島存在的原因在于傳統的沖壓MES系統(生產執行系統)只是對生產過程的關鍵點進行控制,如計劃管理、生產管理、庫存管理、質量管理、設備管理等,每個系統模塊功能單一,集成性差,主要功能就是實現基本信息的存儲以及信息的 “上傳下達”,但是生產過程中信息的實時監控能力較弱,信息反饋不及時,系統不能做到及時調整、優化。

要想實現沖壓智能化生產,首要任務就是生產環節的信息連通,通過生產過程信息的實時監控與處理,把以往的各個單獨存在的MES系統子模塊互聯互通起來,消除信息孤島。

基于物聯網技術的沖壓智能化

物聯網是基于互聯網技術,利用RFID(射頻識別)、傳感器、無線數據通信等技術搭建的一個物與物、物與人之間充分互聯的網絡系統,使得人、機器和系統三者之間能實時的信息通信。物聯網的核心功能是全面感知、可靠傳輸、智能處理。

將物聯網技術應用在沖壓工廠并融入到MES系統中,可實現生產數據動態監控和企業信息系統的集成,后期通過大數據分析,自動優化調整,做到自動化和信息化深度融合,最終實現智能化工廠。

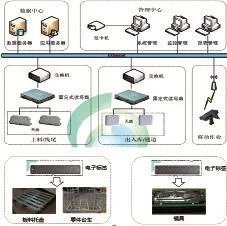

基于物聯網的沖壓MES從整體結構(圖1)上分為數據采集層、數據庫層、應用平臺層三層。首先MES的數據采集層利用物聯網技術感知層的識別感知技術獲取車間的實時數據,通過數據庫層進行數據交互與處理;然后借助于物聯網的網絡層,實現數據傳輸與應用,并通過目視化的方式展示出來;最后MES系統通過網絡與企業ERP系統進行實時數據交換,實現更高級別的信息共享,當生產出現狀況如設備異常等情況,ERP能根據訂單信息及時調整生產計劃。

圖1 企業ERP系統

由結構圖可知數據采集層是整個MES框架的基石,離開了數據采集層,智能化就無從談起,沖壓生產零件種類繁多,不同的車型、不同的零件,使用的原材料、模具以及臺車都是不一樣的,物料信息錯綜復雜,以往人工管理的模式人員效率低,出錯率高,無法滿足企業柔性制造的要求,所以如何實現物料信息高效管理,是沖壓工廠智能化首先要解決的問題,即物流倉儲智能化管理。

對于物流倉儲管理來說,目前最廣泛應用的數據采集手段是條碼技術(一維碼和二維碼),但是隨著企業對信息化要求的不斷提高,條碼技術存在的信息無法更改、存儲容量小、讀取信息不方便等缺點造成信息系統在采集數據時出現數據鏈缺失,為后期數據分析和預測增加了難度。RFID作為一種非接觸式的數據采集自動識別技術逐漸替代條碼技術。

RFID介紹

RFID(Radio Frequency Identification)技術,又稱無線射頻識別技術,通過射頻信號識別目標對象并獲取相關數據。

RFID系統由四個部分組成

⑴電子標簽:由耦合元件及電子芯片構成,具有唯一的電子編碼。

⑵閱讀器:讀取(寫入)標簽信息的設備,分為手持式或固定式兩種。

⑶天線:在標簽和閱讀器間傳遞射頻信號。

⑷應用軟件系統:集成其他系統,實現數據智能處理。

RFID工作原理

閱讀器通過天線發出射頻信號,標簽憑借感應電流獲得能量,激活芯片并將存儲的產品信息發送至閱讀器,閱讀器讀取信息解碼后,通過后臺軟件對數據進行處理。

RFID與條碼的對比

隨著電子標簽成本的快速下降,RFID技術相比條形碼的優勢逐漸體現出來,主要有以下幾點:

⑴批量讀取:條形碼一次只能讀取一個,而RFID可以實現批量讀取,讀取數量可達500張/s。

⑵讀取距離遠:條碼的讀取距離在50cm以內,RFID讀取距離可達20m。

⑶讀取方便:靠電磁感應讀取,無需光源,在黑暗的環境下都能順利讀取。

⑷可讀可寫,能反復使用。

⑸容量大:一維碼容量為50B,二維碼最大容量為2kB,RFID的最大容量可達3MB。

⑹抗污染和耐用性好:表面污漬影響條碼數據讀取,而對RFID沒有任何影響。

表1 RFID分類及應用

⑺安全性好:RFID數據可由密碼保護,數據內容不易偽造。

超高頻RFID在沖壓智能工廠的應用

RFID根據工作頻段,可分為低頻、高頻、超高頻以及微波,根據不同頻段,有著不同的工作特性和應用領域,具體參數見表1。

超高頻標簽相比低頻和高頻具有明顯優點:當物品堆放集中在一起時,超高頻標簽不會對附近的物品產生一個射頻的陰影區,使得附近的標簽也能夠正常讀取,從而具有更好的防碰撞性能,且超高頻RFID系統的工作效率是高頻系統的60倍,這一物理特性使得超高頻標簽相比高頻標簽具有更好的經濟性,是RFID技術應用的主流。

根據沖壓現場情況、讀取速度、讀取距離及成本考慮(有源標簽需定期更換電池),故我們采用超高頻UHF作為RFID工作頻段,同時考慮到沖壓車間金屬環境會對電子信號產生干擾,采用抗金屬標簽作為信息載體,與原材料托盤和零件臺車綁定,結合現場目視化設備以及MES系統,實現物料信息綁定和生產信息傳遞。

沖壓RFID系統框架(圖2)

⑴數據中心負責系統和數據的儲存和運算,系統還具備其他擴展功能,如接入MES系統,實現與生產數據對接。

⑵發卡機用于RFID標簽信息的初始化。

圖2 沖壓RFID系統框架

⑶固定式讀寫器安裝在出入庫通道和沖壓線頭和線尾,實現數據自動讀取。

⑷手持式讀寫設備用于來料綁定、移動作業、信息修改錄入等。

RFID應用場景

圖3 板料條形碼和托盤標簽

⑴材料接收。板料從鋼廠送至質檢區,板料質檢人員手持RFID設備,掃描板料條形碼和托盤標簽(圖3),完成信息綁定,再對板材質量進行檢查,如果板料不合格,則修改板料質量信息后退貨處理,如果質檢合格,通過叉車叉取,經過材料入庫門時,入庫門兩側的RFID讀寫器(圖4)自動讀取托盤信息,完成板料入庫,入庫信息通過車間通道的LED顯示屏(圖5)實時顯示出來,板料質量信息由后臺系統記錄、統計,定期生成質量報表。

圖4 RFID讀寫器

圖5 車間通道的LED顯示屏

⑵板料上線。壓力機兩側拆垛臺安裝RFID讀寫器和接近開關(圖6),生產時從貨架上將板料運送至拆垛臺,壓機自動讀取托盤信息,比對MES系統的生產信息,如果送料錯誤,三色燈紅燈閃爍提醒,如果正確,則綠燈亮,同時系統庫存自動扣減,板料庫存不足時,系統會通過后臺軟件將缺料信息發送至相關責任人,用于修正板料采購計劃。

圖6 RFID讀寫器和接近開關

⑶零件下線及入庫。

1)在沖壓線尾的皮帶機位置,左右各安裝4個RFID讀寫天線(圖7),對應4個裝箱位置,考慮到叉車叉取的方向性,為保證讀取準確率,每個零件臺車在直角方向上各裝1個抗金屬標簽(圖8)。

2)線尾天線接收生產信息與零件臺車裝載量匹配,對線尾生產臺車按照合格、滿載進行寫入,LED顯示屏自動更新庫存。

3)如有臺車未裝滿或出現零件質量問題需返修時,可用手持RFID設備修改臺車屬性,將零件質量信息與零件臺車進行綁定,同時零件庫存自動更新。

圖7 RFID讀寫天線

圖8 抗金屬標簽

⑷零件出庫。在零件出庫門及焊裝入庫門安裝固定式RFID讀寫設備,當焊裝物料牽引車拖著物料經過庫房大門時,即可實現臺車信息自動讀取和沖壓零件庫存自動更新,當零件庫存低于安全庫存時,LED顯示報警,同時可通過系統后臺手機發送模塊,將報警信息發送至相關責任人,及時調整生產計劃,避免因零件庫存造成的生產停線。

⑸生產信息追溯。零件的批次號、生產實績信息與臺車RFID編號綁定,通過臺車RFID編號即可查詢到該批零件的所用材料批次、生產實績、物流節點、質量問題等信息。

⑹庫存盤點。手持移動式RFID讀寫設備在庫存盤點區域行走一圈即可完成物料盤點,系統自動比對實際讀取的數據與虛擬倉庫的數據,如有差異,可現場修正系統數據。相比傳統人工清點模式,不僅提高了數據準確率,而且節省了95%以上的清點時間。

⑺模具管理。

1)模具出入庫和盤點:模具四周各安裝一個RFID標簽,通過行車通道布置的超高頻天線讀取模具的抗金屬標簽,實現快速讀取出入庫,模具在庫數量、狀態(生產、庫存、模修)實時更新。

2)模具維修與保養:在日常維修與保養時,通過手持機RFID讀寫器及時地錄入維修與保養記錄,通過無線模塊及時上傳至數據庫系統。通過模具使用狀況(總沖次數等)及維修情況(維修次數、維修原因、備件使用情況等)實時記錄到數據庫系統,幫助管理層分析模具的損耗原因,評估模具壽命,實現模具生命周期管理。

總結

為了實現沖壓工廠智能化,首先要實現生產環節的信息連通,超高頻RFID技術作為物聯網的主要數據采集技術具有傳輸速率高、抗干擾性強、傳輸距離遠等特點,適用于沖壓行業,采用超高頻RFID技術,以RFID標簽作為信息載體與零件臺車、板料托盤以及沖壓模具綁定,能實時有效地采集、共享生產過程數據,通過數據處理,將沖壓物流倉儲環節與生產設備、模具管理系統、生產管理系統、質量管理系統緊密連接在一起,實現從原材料入庫到零件出庫的整個生產過程閉環管理,消除了信息孤島,大幅減少人工盤存與生產等待時間,消除不必要的人工成本,提高人員和設備效率,實現模具生命周期管理。