含裂紋加筋板在壓縮載荷下的剩余極限強度試驗研究

張 婧,石曉彥,施興華,江小龍

(1.江蘇科技大學 船舶與海洋工程學院,江蘇 鎮江 212003;2.江蘇如皋地方海事處,江蘇 如皋 226500;3.中船黃埔文沖船舶有限公司,廣州 510715)

0 引 言

加筋板因其具有較高屈強比和穩定性而廣泛用于船舶結構中,如甲板、艙壁、船底等結構。然而在船舶建造及服役期間,鋼材焊接缺陷的存在、應力集中、腐蝕、多種載荷同時或交替作用等原因,船舶及其它海洋結構物不可避免的會出現裂紋損傷。船舶結構的裂紋通常發生在焊接區域及其附近,雖然裂紋結構通常不會瞬間就會崩潰失去承載能力,但裂紋破壞了結構的完整性且極易產生應力集中,這將會大大削弱結構的極限強度。

加筋板是船體結構的基本強度構件,直接關系到船體的總縱強度,對其極限強度進行準確的計算顯得尤為重要。近年來,對于結構強度極限狀態的研究在工程領域中得到了快速的發展。船舶工程中,用基于極限承載能力的設計方法來取代傳統的基于線彈性應力水平的方法成為一種發展趨勢。

通常船舶結構的板和加筋板受縱/橫向拉/壓,面內剪切和垂向均布壓力等組合載荷的作用[1],隨著船舶高強度鋼材的使用,滿足船舶結構強度的設計具有結構剖面尺寸相對減小的特點,結構穩定性的問題日漸凸顯。當甲板處加筋板所受載荷達到一定極限并失穩時,整個船舶甲板結構將因為喪失有效支撐而面臨著破壞的危險。因此,研究含裂紋加筋板的剩余極限強度對研究船體的極限強度具有重大的工程意義。

目前國內外學者對板/加筋板極限強度已經開展了一些研究。Paik[2]和Xu等[3]使用試驗手段分別對鋁材及鋼材焊接的多跨完整加筋板崩潰失效模式及壓縮剩余極限強度進行了研究。李景陽等[4-5]推導出有較高精度的含裂紋矩形板在拉伸載荷下的剩余極限強度計算公式。王芳等[6]分析了多裂紋矩形板主裂紋和干擾裂紋對極限強度的影響。Margaritis等[7]和張琴[8]分別采用有限元方法對含有裂紋損傷的單跨和多跨加筋板的崩潰失效模式進行了研究,并對多個長度,位置的裂紋對其剩余極限強度的影響進行了分析。但對于壓縮載荷作用下含裂紋加筋板極限強度的試驗研究還未開展,為此,本文進行了單跨含裂紋加筋板結構軸向壓縮試驗,觀察試驗件屈曲崩潰過程,并記錄逐步加壓過程中測點的應變值。該試驗結果為總結含裂紋加筋板在軸向壓縮載荷下的失效模式提供了分析模型,對研究受不同裂紋參數影響下的加筋板結構強度衰減規律有較好的指導意義,為以后開展研究含裂紋船體梁的剩余極限強度及評估具有重要的現實意義。

1 試驗設計

1.1 試件設計

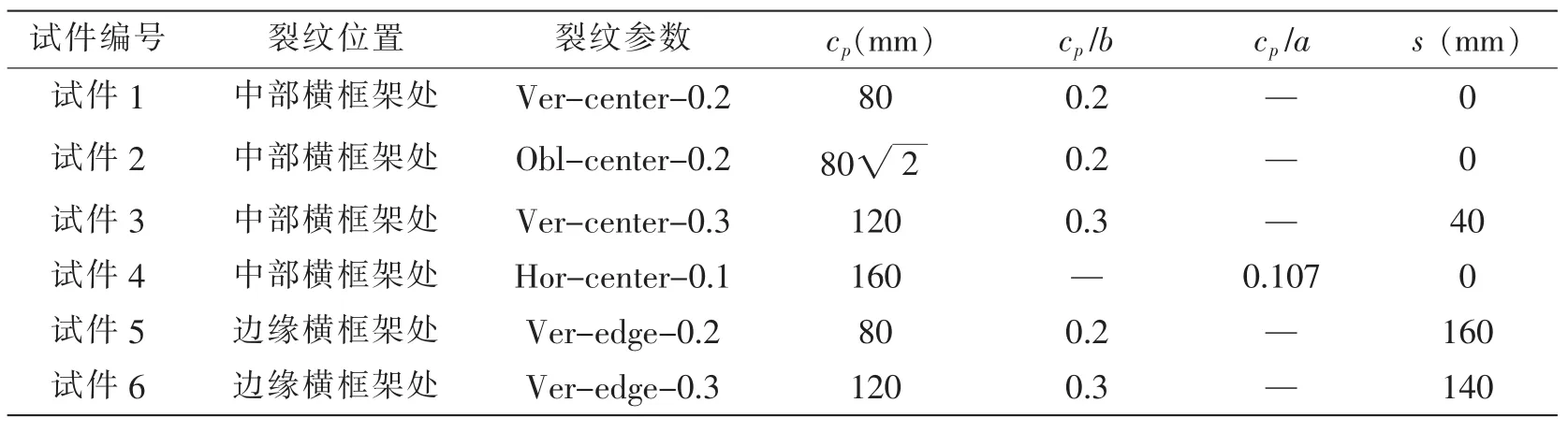

為研究裂紋長度、位置及角度對加筋板屈曲崩潰模式的影響,選取六組幾何尺寸相同的加筋板試驗件,材料參數及幾何參數如表1所示。所有裂紋均為穿透裂紋,裂紋長度為cp,cp/b為垂向裂紋長度與加筋板橫向跨距的比值,cp/a為縱向裂紋長度與加筋板縱向長度的比值,s為裂紋中心距離橫框架中心的距離。試件1-4為中心穿透裂紋,試件5-6為邊緣穿透裂紋,試件2的裂紋傾角為45°,裂紋在垂直方向的投影長度和試件1相同。裂紋尺寸及位置參數如表2所示。

圖1給出了六種分別含不同裂紋形式的加筋板試件示意圖。圖中數字處為應變測試點,為獲得結構中部的應力應變以及裂紋處應力應變場的變化情況,盡量保證測試點在試件中部并圍繞裂紋合理布置。

表1 加筋板的材料參數和幾何尺寸Tab.1 Material property and dimensions of the stiffened panel

表2 裂紋尺寸及位置參數Tab.2 Size and location of cracks

圖1 裂紋加筋板試件示意圖及應變測試點Fig.1 Sketch map of specimens with cracks and strain measurement points

1.2 試驗裝置及邊界條件設計

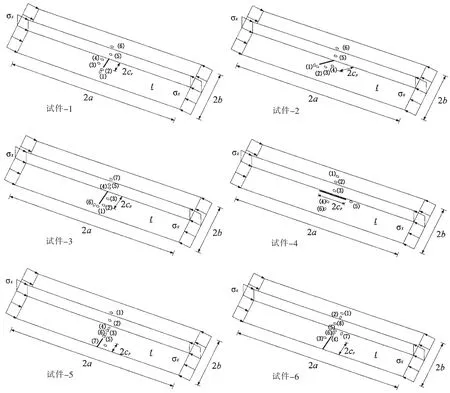

大型船舶結構形式大都是縱骨架式,承擔壓縮載荷的加筋板格邊界受強橫梁或縱向強構件的支撐。結合試驗室試驗條件,設計該試件長軸兩端受夾具支撐,夾具給試件模擬提供簡單支撐邊界條件。試件邊界支撐構件分別用螺栓與試驗平臺的頂梁、地梁進行連接,如圖2所示。另外對于經常受壓載作用的船舶甲板處的加筋板結構,在同一橫剖面上認為所受壓力均勻,該試驗中壓載由頂梁傳遞給邊界夾具裝置然后施加在試件上,可以模擬試件橫剖面上受到均勻壓力的狀況。試件組裝到試驗平臺后的示意圖如圖3所示。

圖2 邊界條件Fig.2 Boundary condition

圖3 試件組裝示意圖Fig.3 Specimen assembly diagram

1.3 初始缺陷

試件初始缺陷包括初始變形及殘余應力,主要是由于將加強筋焊接到主板的過程中,結構受熱及冷卻不均勻產生的。焊接初始變形致使結構的偏心效應較大,壓縮殘余應力的存在使得結構平均作用力未達到材料屈服極限就開始屈服,因此焊接初始缺陷在不同程度上削弱了結構的極限強度。加筋板的初始變形分為局部凹凸、加筋橫向撓度以及主殼板的縱向彎曲變形,本試驗選取四條沿測試構件縱向均勻分布且平行于加筋的直線,以某一基準面對比并測量加筋板試件殼板縱向彎曲初始變形。

2 試驗結果與分析

2.1 裂紋長度對加筋板剩余極限強度的影響

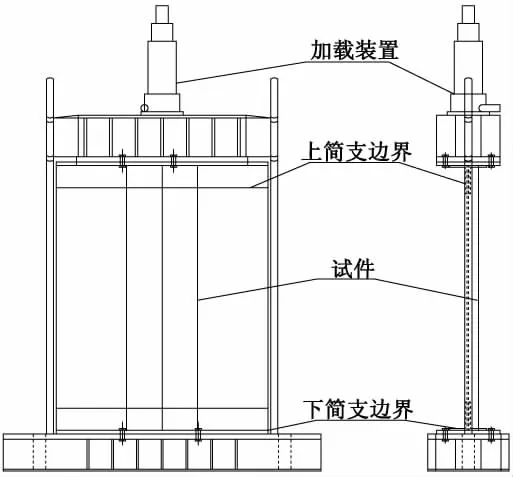

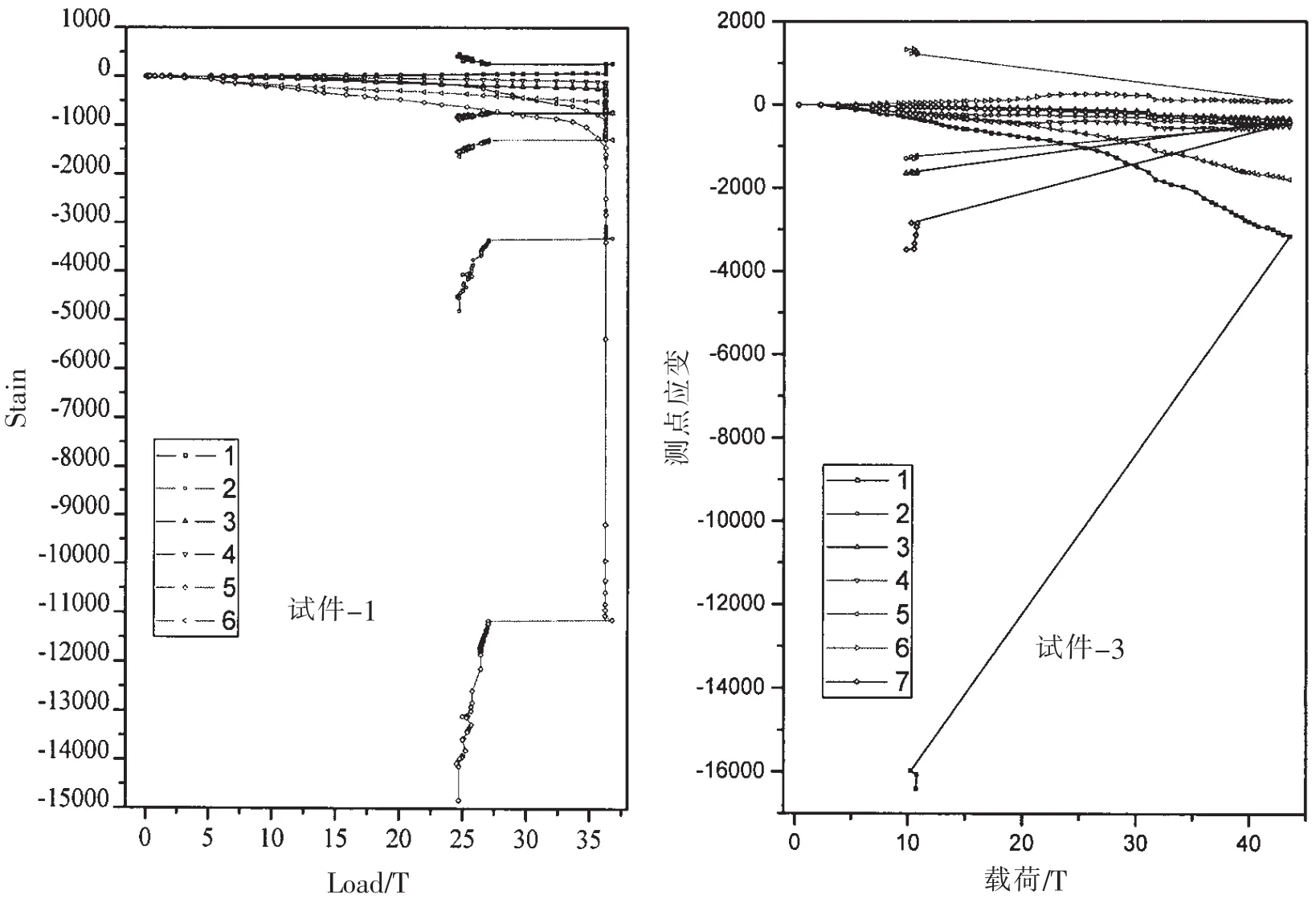

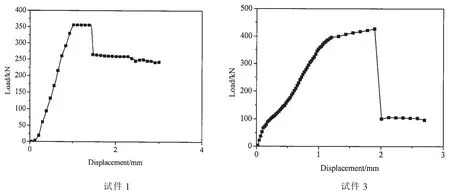

試件1和試件3裂紋位于加筋板中部垂直于加強筋,相對裂紋長度cp/b分別為0.2、0.3。試件1殼板平面初始變形的測量最大值為10.25 mm。從圖4可看出在整個加載過程中測點的應變逐漸增大,在外載達到極限載荷之前,各測點應變基本呈線性增長。在整個加載過程中加強筋上測點5先達到材料屈服極限,即加筋先達到屈服狀態。當試件1外載荷加載至362.5 kN直至下次加載的時間間隔內,測點應變值不斷增長,也即加筋板在持續彎曲變形,期間位于加筋兩側殼板中心位置的測點2和測點6先后達到材料屈服極限。理論上來說完整加筋板上對稱分布的點應該同時達到屈服極限,試驗過程中測點2和測點6屈服點出現的時間差主要是由于裂紋存在和初始變形的影響。同時從圖5可以看出加筋板隨著壓縮位移在逐步增大,試件兩端壓力加載至368.0 kN后,測點應變值不斷增大,部分測點應變片顯示過載,即試件發生屈曲破壞。在試件屈曲后的加載階段,構件承載能力逐漸減小,試件兩端壓載值遞減,彎曲變形越來越大,經測量試件1最終塑性彎曲變形后偏離原始平面最大的位移為78 mm。

圖4 載荷—應變曲線Fig.4 Load-Strain curves

圖5 載荷—位移曲線Fig.5 Load-Displacement curves

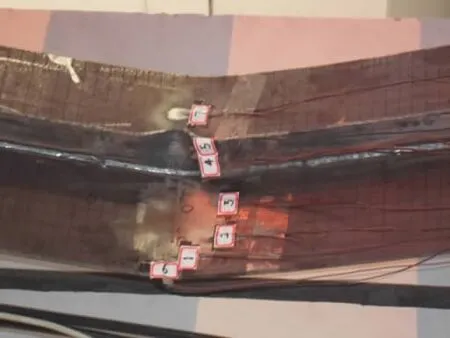

試件3殼板平面初始變形的測量最大值為18.94 mm,從圖4得知在整個加載過程中位于裂紋頂端附近的測點1先達到材料屈服極限,接著加筋上的測點5達到了材料屈服極限,此時結構并沒有達到極限承載而崩潰。在外載達到材料極限強度的瞬間,其他位置的測點應變快速增加且部分應變片采集結果顯示過載。沒有裂紋的一側殼板中部測點7在達到極限壓載前應變值遠小于達到材料屈服極限的程度,當結構屈曲崩潰的瞬間,測點7應變超出了應變片線性測量范圍,也即該測點位置發生了塑性變形。根據試件3的變形過程及測點應變變化規律可以總結出,裂紋的存在破壞了結構完整性和連續性,導致結構裂紋頂端附近產生應力集中。在外載大小達到極限載荷之前,測點應變變化呈線性趨勢,由圖5可知,當試件3在所受外壓載力值為435.0 kN后,測點應變值激增,同時觀察到加筋發生了明顯橫向變形,也即此時試件崩潰破壞,屈曲破壞變形圖如圖6所示。從整個試驗試件的變形過程看出試件1的彎曲變形過程較為緩和,試件3的塑性彎曲變形較為迅速,極限載荷前后試件的變形區分比較明顯。經測量試件3最終彎曲變形后偏離原始平面的最大位移為214 mm。

圖6 試件3屈曲破壞變形圖Fig.6 Buckling mode of specimen 3

2.2 裂紋傾角對加筋板剩余極限強度的影響

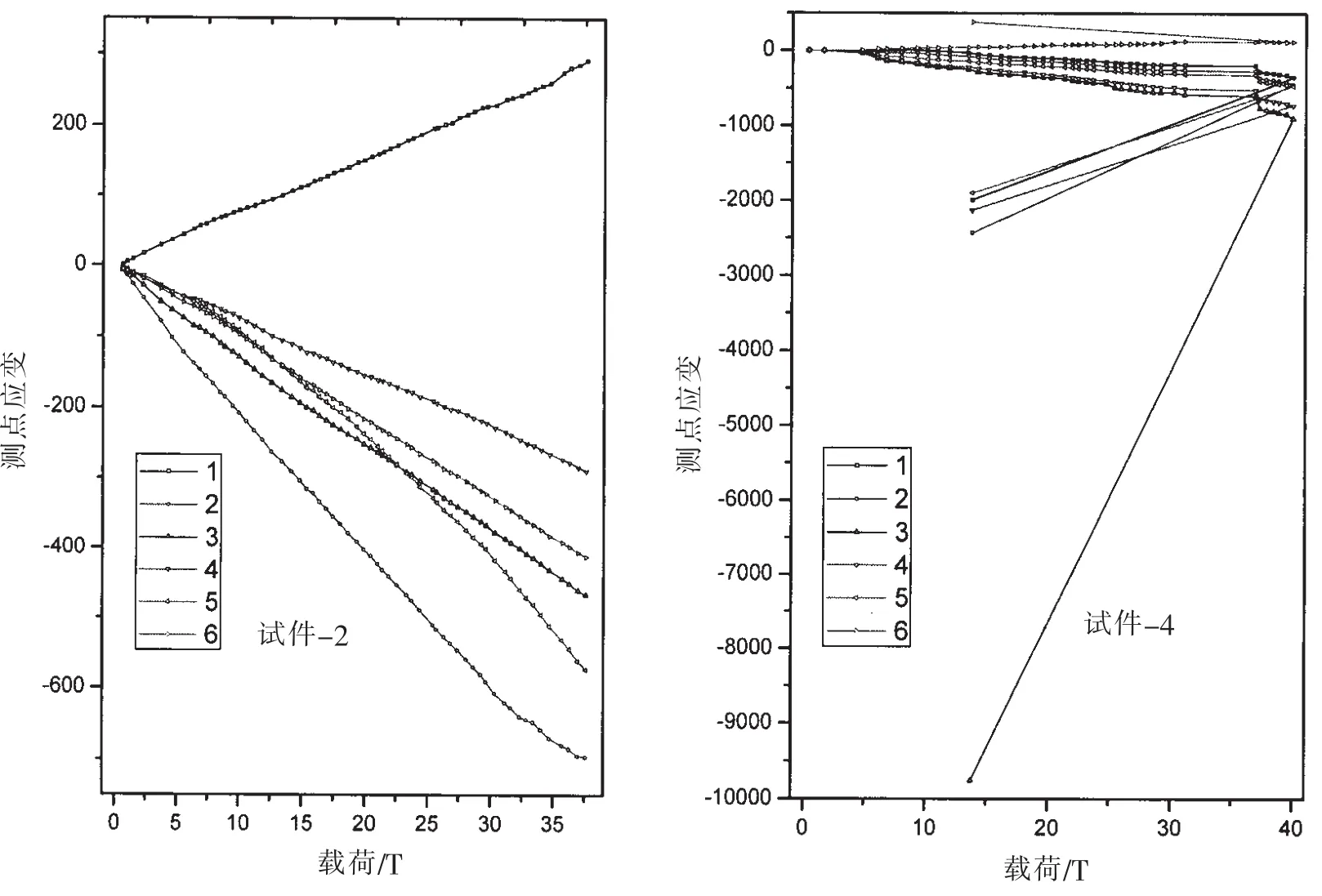

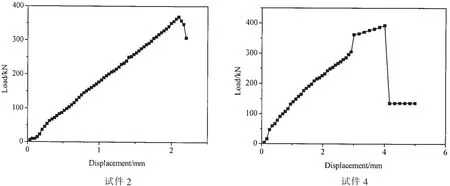

試件2裂紋位于加筋板中部,傾角為45°且垂直于加筋方向的投影相對裂紋長度cp/b為0.2。該試件殼板平面初始變形的最大值為11.98 mm。根據圖7及變化趨勢可以看出位于加筋兩側殼板中央位置的測點3或測點6會率先達到材料屈服極限,隨著外載的增加,主殼板上測點4隨后達到材料屈服極限,試件2加筋上測點與裂紋尖端附近的測點2應變數值相差不大。相比于試件1,試件2殼板中部測點而非加強筋先達到材料屈服極限,因此可以得出裂紋傾角不同對加筋板的應力分布有較大的差別。比較圖4和圖7,試件2在承受超過試件1極限載荷大小的壓載后,測點應變還基本保持線性變化趨勢,說明當相對裂紋長度相同時,裂紋傾角45°對結構極限承載能力的影響較小。試件2屈曲破壞如圖9所示,經測量試件2最終彎曲變形后偏離原始平面最大的位移為163 mm。

圖7 載荷—應變曲線Fig.7 Load-Strain curves

圖8 載荷—位移曲線Fig.8 Load-Displacement curves

試件4的裂紋縱向分布于加筋板中部,與試件3的裂紋方向相互垂直,相對裂紋長度cp/a為0.107。其殼板平面初始變形的最大值為17.26 mm。從圖7可知試件4和試件3一樣在未達到極限載荷時測點應變呈線性變化,壓縮載荷達到399.9 kN時瞬間發生較大彎曲變形,同時測點應變測量數據激增,部分測點值超出線性測量范圍。在整個加載過程中加筋上的測點3先達到材料屈服極限,加筋兩側位于殼板中央的測點2和測點4應變變化規律并不對稱,在含有裂紋一側的測點4應變值大于測點2,但兩側點在結構屈曲崩潰的瞬間應變同時超出應變片線性測量范圍且數值相差不大,可以認為試件破壞前測點4的應變大于測點2是受裂紋存在的影響。試件彎曲崩潰后加筋并沒有較大的局部橫向變形。試件4屈曲破壞如圖9所示,經測量試件4最終彎曲變形后偏離原始平面最大的位移為72 mm。

圖9 屈曲破壞變形圖Fig.9 Buckling mode of specimens

2.3 裂紋位置對加筋板剩余極限強度的影響

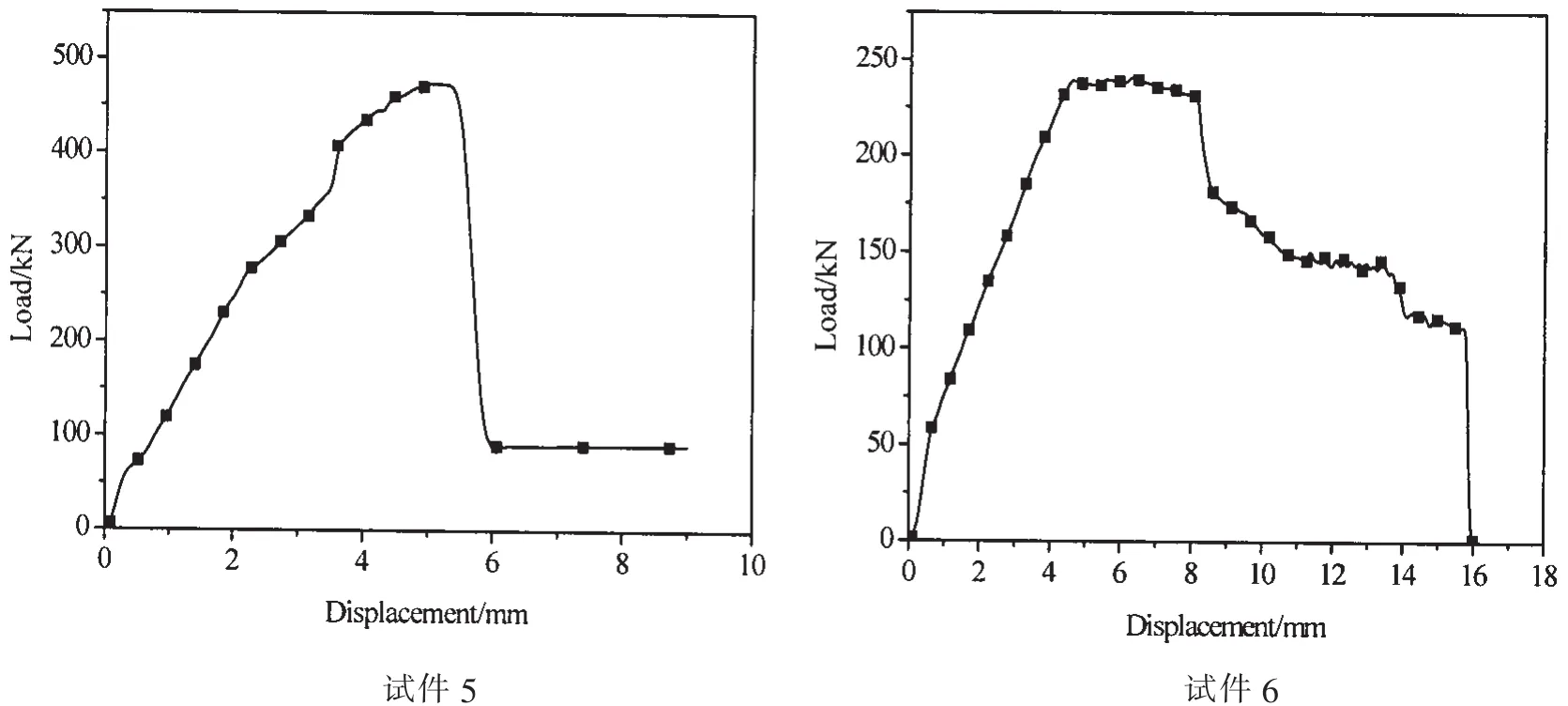

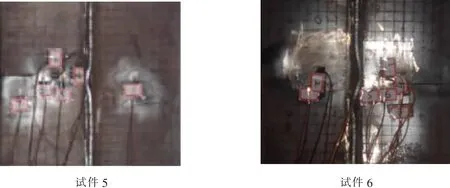

試件5和試件6的裂紋方向垂直于加筋,長度分別與試件1和試件3相同,位于加筋板中部邊緣處。

試件5殼板平面初始變形的測量最大值為8.45 mm。從圖9可以看出隨著外載力的不斷增大,位于裂紋頂端的測點5應變也逐漸增大,但整體變化趨勢呈非線性,說明由于裂紋的存在,裂紋頂端附近殼板結構的應力應變場相比于完整結構發生了變化。測點2的應變值曲線發生了兩次大的突變,第一次突變尖點之后的加筋應變小于之前加載過程中的應變值,也即該加筋的承載力變小,隨著繼續加載加筋應變大致保持增加趨勢,偶有小的起伏,在壓載值達到476.7 kN瞬間,加筋應變值出現第二次突變,在達到極限載荷前,突變后的加筋上測點應變值一直在減小,直到試件5屈曲破壞、加筋發生變形,該測點應變瞬間發生過載。通過測點2的應變規律可以看出在結構未達到極限載荷前,隨著加載外力的增加,加筋與主殼板分擔承載外力的比例在不停變化。試件5達到極限壓縮載荷482.5 kN后,所有測點的應變值急劇增大,加筋出現了明顯的局部橫向位移。通過圖4和圖7比較得知試件5的極限承載力大于試件1,說明在相對裂紋長度為0.2時,邊緣裂紋對加筋板的強度削弱作用較小。試件5中裂紋頂端測點5先達到材料屈服極限,隨著外載的繼續增加,測點3達到了屈服極限,此時加強筋的另一側對稱的測點1還遠未達到材料屈服極限,這說明了由于邊緣裂紋的存在,破壞了加筋板的整體完整性及對稱性,由此影響了殼板上中心位置的應力分布。試件5屈曲崩潰如圖12所示,經測量試件5最終塑性彎曲變形后偏離原始平面最大的位移為106 mm。

圖10 載荷—應變曲線Fig.10 Load-Strain curves

試件6殼板平面初始變形的測量最大值為11.23 mm。相比于試件3和試件5,試件6的變形過程有很大的不同,在壓縮載荷達到246.3 kN后,不管是加載的瞬間還是兩次加載的間隙,主殼板緩慢并持續的發生彎曲變形,甚至可以看到因加筋板彎曲變形裂紋的上下兩個截面發生交錯,從測點應變采集數據我們知道位于加筋上的測點8先達到材料屈服極限,但在加筋板整體屈曲破壞前并未觀察到加強筋發生明顯的橫向變形;測點1和5、6分別位于加筋兩側,且測點5的位置更靠近加筋,測點6靠近裂紋頂端,在壓力達到246.3 kN之前的加載過程測點1的應變值明顯大于測點5和測點6,測點5應變值稍大于測點6,在結構彎曲的過程三點幾乎同時達到材料屈服極限,表示試件6在加強筋承載失效后,板殼繼續承載,主要承載的是沒有裂紋的一側殼板,有裂紋的一側靠近加筋的部分承受較大的載荷,隨著構件的整體屈曲,加筋板中部應力分布較為平均。當試件屈曲崩潰后,發現加筋出現了明顯的橫向位移,具體如圖9所示,經測量試件6最終塑性彎曲變形后偏離原始平面最大的位移為153 mm。

圖11 載荷—位移曲線Fig.11 Load-Displacement curves

圖12 屈曲破壞變形圖Fig.12 Buckling mode of specimens

3 結 論

為了模擬實船加筋板結構受力和支撐情況,設計了簡單支撐的邊界條件,所受壓載是千斤頂和反力架之間的相互作用力并由頂梁傳遞給測試構件,含穿透裂紋的六個試件在壓縮載荷的作用下發生彎曲變形直至崩潰。通過試驗獲得了含裂紋加筋板結構的極限壓縮載荷、應力及應變分布規律,觀測了壓縮載荷下加筋板的破壞模式。可得出如下結論:

(1)相對于完整加筋板,裂紋的存在會削弱加筋板剩余承載能力,尤其對裂紋尖端附近的應力分布規律有較大的影響。對于中心穿透裂紋來說,當相對裂紋長度cp/b=0.2時,加筋先于主殼板達到材料屈服極限;cp/b=0.3時,加筋板結構裂紋尖端附近的主殼板局部先于加筋達到材料屈服極限。cp/b=0.2和0.3的邊緣穿透裂紋加筋板其加筋和主殼板達到材料屈服極限的先后順序剛好與中心穿透裂紋加筋板相反。并且通過比較cp/b=0.2的中心穿透裂紋加筋板和cp/b=0.3的邊緣穿透裂紋加筋板測點應變規律可以得出,兩者在加筋先達到屈服極限強度后,只有主殼板承受外載的受力變形過程中,前者含裂紋一側的主殼板結構先達到材料屈服極限強度,后者情況則相反。以上所述現象充分證明了裂紋長度以及位置能夠并改變加筋板結構承載力的分布,影響結構應力應變場的變化,進而改變其失效崩潰模式。

(2)試件2裂紋傾角為45°,垂直于加筋方向投影的相對裂紋長度cp/b和試件1同為0.2,試驗加載過程中試件2主殼板中部測點先于加筋達到材料極限強度,且極限壓縮載荷比試件1大。因此殼板上裂紋傾角不同會影響加筋板的應力分布,在裂紋垂向投影長度相同時,傾角為45°的裂紋相對于垂直于加筋的裂紋對加筋板結構的剩余極限強度影響較小。

(3)對于含中心穿透裂紋的試件1-4來說,試件1和試件4加筋先達到材料極限強度,試件屈曲崩潰后加筋沒有明顯橫向位移;試件2和試件3主殼板先達到材料極限強度,試件破壞后加筋出現明顯的橫向位移。該現象說明應力分布不同影響加筋板的崩潰模式,主殼板作為加筋板的主要承力構件,加筋的變形依賴于主殼板的變形量。

[1]胡 勇,崔維成.具有裂紋缺陷的板和加筋板格在聯合載荷作用下的剩余極限強度[J].船舶力學,2003,7(1):63-78.Hu Yong,Cui Weicheng.Residual ultimate strength of cracked plates and stiffened panels under combined loading[J].Journal of Ship Mechanics,2003,7(1):63-78.

[2]Paik J K.Empirical formulations for predicting the ultimate compressive strength of welded aluminum stiffened panels[J].Thin-Walled Structures,2007,45(2):171-184.

[3]Xü Mingcai,Guedes Soares C.Experimental study on the collapse strength of wide stiffened panels[J].Marine Structures,2013,30:33-62.

[4]李景陽.含裂紋損傷船舶結構的剩余極限強度分析[D].上海:上海交通大學,2009.Li Jingyang.Residual ultimate strength analysis of cracked ship structures[D].Shanghai:Shanghai Jiao Tong University,2009.

[5]李景陽,崔維成,王 芳.中心穿透裂紋板在復雜載荷作用下的剩余極限強度分析[J].艦船科學技術,2009,31(8):44-50.Li Jingyang,Cui Weicheng,Wang Fang.Ultimate strength analysis of central through-thickness cracked plate under complex load[J].Ship Science and Technology,2009,31(8):44-50.

[6]Wang Fang,Cui Weicheng,Paik J K.Residual ultimate strength of structural members with multiple crack damage[J].Thin-Walled Structures,2009,47:1439-1446.

[7]Margaritis Y,Toulios M.The ultimate and collapse response of cracked stiffened plates subjected to uniaxial compression[J].Thin-Walled Structures,2012,50(1):157-173.

[8]張 琴.含損傷裂紋的船舶結構剩余極限強度分析[D].武漢:華中科技大學,2012.Zhang Qin.Residual ultimate strength analysis of cracked ship structures[D].Wuhan:Huazhong University of Science&Technology,2012.