關于超高層桁架轉換層鋼結構施工技術探析

馬齊鋒

(柳州市建筑工程集團有限責任公司 廣西柳州市 545006)

引言

當前,許多高層多是將小空間布置于頂層,將大空間布置于頂層,這違反了常規的結構布置方式。為了確保科學的結構構件傳力,需將轉換層設置在結構體系的變換樓層處。組合柱和板式轉換、箱形轉換和桁架式轉換、轉換拱和空腹桁架式轉換都屬常見轉換層結構形式,但對超高層建筑來講,因轉換層的上部樓層偏多,需承受極大的荷載,所以這幾年廣泛地運用了超高層桁架轉換層鋼結構施工技術,本文對此作了相關的研究。

1 概述工程情況

商務辦公樓的建筑高達260m,地下有五層,地上有五十五層。框架-核心筒型鋼混凝土結構即辦公樓的結構形式,核心筒的地下2~5層均是鋼板混凝土組合的剪力墻結構,桁架轉換層設置于四十二層、四十三層。

桁架轉換層有著極其復雜的結構,構成結構包括外框環桁架和暗桁架以及伸臂桁架,最大的桁架層構件節點為32t,鋼板最大厚度是100mm。鋼結構共重1400t,混凝土為C60的強度等級,核心筒的墻體厚度是800mm。

2 深化設計桁架層

該工程對Takla軟件進行了采用,深化了桁架轉換層的鋼構件,依照塔式起重機的安裝順序和吊裝能力,同時應用到BIM技術對桁架轉換層構件吊裝的整個過程進行模擬,尤其在鋼骨實際位置和規格、鋼筋排布和規格、繼電管線的預埋預留位置的三維建模需采用到BIM軟件。另外,需要剖析結構當中全部的大型節點,將模型內對應工序的節點碰撞位置確定下來。最后一步,需對超重構件的鋼筋連接方式以及分節方式進行優化,保障順利的桁架轉換層的結構施工。

2.1 深化設計伸臂桁架

該工程的結構部分的伸臂桁架有著較為復雜的節點形式,較大的截面尺寸,鋼板厚度為100mm,節點的重量為28t,難以同墻體鋼筋連接,而且當前的塔式起重無法承受住節點構件的超重。所以在使焊接質量得以滿足的情況下,需科學地超重節點分段、分節。當劃分為兩段超重節點之后,部分核心筒外重量是10t,部分核心筒內的重量是18t。與此同時,優化連接處鋼筋,這樣才可使施工要求以及設計要求得以滿足[1]。伸臂桁架的超重節點請看圖1。

圖1 伸臂桁架的超重節點

為了不增加焊接和安裝桁架超重節點的難度,需劃分核心筒外側墻體350mm處的節點段,將三道安裝的約束鋼板增設于分段的位置處,采用全熔透的一級焊縫進行焊縫拼接,請看圖2。

圖2 全熔透一級焊縫拼接

外框部分伸臂桁架多是箱形截面構件,有較多的超重構件,難以吊裝。而且由于外框結構以及核心筒間的變形沉降有一定差異存在,因此不可完全地焊接連接構件節點,這樣才可將大型超厚鋼構件焊接的殘余應力充分地釋放出來,使主體結構的耐久性以及穩定性得以保障。

此外,由于難以控制住桁架層的安裝誤差以及變形誤差,所以應力釋放的部位應選兩端伸臂桁架斜撐較大受力的位置,并對其展開分節處理,斜撐拼裝節點保證50mm的寬度。當基本完成荷載之后,便可對分節處實行補焊。因這一節點有超重的構件,因此需分節伸臂桁架的下弦桿件以及上弦桿件,這樣才可使施工要求以及設計要求得以滿足。

2.2 深化設計環形桁架

箱形構件是主要的環形桁架的桿件,由于其有較多的超重構件、較大的截面尺寸,尤其是框架柱筋會在一定程度影響到環形桁架的節點以及伸臂桁架的節點,增加了施工以及深化的難度。在這一情況下,需對Takla軟件和BIM技術進行利用,科學地對超重節點進行分節。此外,由于節點偏重,還需對伸臂桁架和外框鋼柱的下弦、斜撐進行拆分,拆分為12t以及 20t兩部分[2]。

為了使連接伸臂桁架托座的強度得以保障,需從四面圍焊框架柱以及伸臂桁架下弦的箱形托座須。然而,伸臂桁架斜撐托座擋住了箱形托座的上翼緣焊口,所以不能在現場焊接。因此,需二次深化和分節下翼緣座以及伸臂桁架的斜撐托座,應用到單面坡口的方式焊接拼裝接口,這樣才可使設計要求以及施工要求得以滿足[3]。

2.3 深化設計暗桁架的結構

核心筒內墻體鋼筋有較多的暗桁架碰撞節點,難以深化,為了使鋼骨同鋼筋的現場連接量減少,同設計方商討后就需調整安裝暗桁架鋼骨的方向,連接墻體鋼筋以及H型鋼骨腹板。然而,在有較多墻體鋼筋排數且較大直徑情形下,難免出現鋼骨同鋼筋的碰撞情況。所以,需優化原結構的內部鋼筋,在驗算和設計之后,可用四排的墻體豎向鋼筋來替代原來的六排[4]。

由于桁架鋼骨有較大的截面尺寸,剩余的墻體兩排豎筋依舊需要連接桁架鋼骨,為了使連接強度得以保障,需搭接焊鋼骨以及桁架鋼筋。此外,核心筒內僅有狹小的操作空間,而且鋼筋極其密集,因此需要預留鋼骨腹板的鋼筋空間,確保墻體鋼筋的下部從上部鋼筋以及鋼骨全部穿過實行直螺紋連接。還有,因墻體鋼筋有200mm的間距,工廠只對200mm直徑的圓孔進預留,增加了施工難度,所以,可對綴板連接的方法進行采用展開優化設計,通過使綴板厚度加大,可保障有效的暗桁架鋼筋的連接,使整體的桁架層施工難度有效降低。

3 施工難點以及對應的解決策略

3.1 鋼桁架的預拼裝

鋼筋構件有較厚的鋼板厚度、較大的截面尺寸以及較多的超重構件,所以難以控制桿件加工尺寸。一旦現場運送的桿件無法使相關規范和要求得以滿足,必然會對桁架層的施工質量以及施工進度產生一定影響,為了確保桁架層鋼構件整體的加工尺寸準確對應適當位置,需在預拼的線型圖上對定位基準線進行劃設,而后依照胎架的定位線設置胎架支撐。此外,在胎架上需分段定位桁架弦桿以及鋼柱,并對板邊差和中心線以及坡口間隙機進行核對。當拼裝了桁架胎架和桿件,并固定好后,對采用到全站儀,且需對理論值和控制點坐標的一致性進行測量。在進行預拼裝時,作為監理人員和項目負責人需實時地展開現場驗收和檢查工作。若拼裝中有不合格的節點出現,應讓工廠第一時間整改,合格驗收之后才可發貨,這樣才可保障加工桁架層鋼構件的整體質量。

3.2 安裝復雜的超重節點

桁架層復雜的超重節點有較大的截面尺寸,無法連接桁架層鋼骨柱以及標準層,難以固定住桁架節點,難以對超重節點進行焊接和安裝施工,分析后,無法保障超重節點的安裝可靠性。所以在研究中,需提前在超重節點的位置上預埋鋼骨,這一方法除了可確保合理性,還可使安裝超重構件的可靠性要求得以滿足。

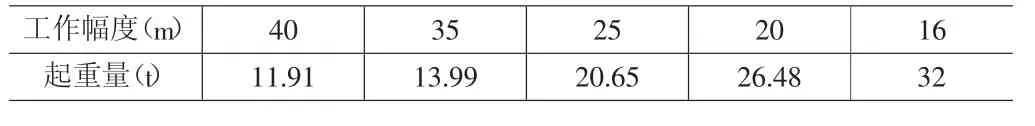

3.3 吊裝超重構件

在反復地優化桁架轉換層的鋼構件之后,仍然有極多的超重構件,構件最大的重量是22t,按照當前的STL720動臂塔式起重機來看,20m臂桿半徑四繩配置吊裝是26t,25m半徑吊裝20t。當構件向塔式起重機的吊裝區域中運送才可實行吊裝,以下即塔機的具體參數,請看表1。

表1 塔機具體參數

主體塔樓的結構外側是裙房,樓板周邊道路樓板標高有3.45m的最大高差,受到一些因素影響,無法第一時間回填土方。而且無法向超重構件吊裝區域運動運輸構件的車輛。對比方案后,對鋼淺橋的滑移平臺進行了設計,借助滑移平臺,可直接向結構周邊運送鋼構件,而且可使吊裝桁架層鋼構件的相關要求得以滿足。

3.4 監測變形

100mm時最大的桁架層構件厚度,大的焊接變形量會對桁架層整體施工質量和后續工作產生直接的影響,通過將應力貼片安裝于焊接位置,利用全站儀展開實時監測,可即刻終止較大焊接變形的焊接作業。而且可參考監測變形的相關數據對焊接工藝的順序以及參數進行相關調整,使鋼構件出現焊接變形的情況減少。由于外框結構同核心筒有不同的沉降,在完成連接桁架構件部位的安裝之后,需要監測后焊口的變形。在施工荷載逐步增加的情況下,每7d需要進行一次監測,且監測之后要制作監測變形的相關報告,當結構變形情況趨于穩定之后便可調整監測周期。

3.5 質量控制措施

加強施工工藝管理,保證工藝過程的先進、合理和相對穩定性,以預防質量事故、次品的發生。堅持質量檢查與驗收制度,嚴格執行“三檢制”,上道工序不合格堅決不能進入下道工序施工。對于容易產生質量通病或對工程質量影響比較大的部位和環節,加強預檢、中間檢和技術復核工作,以保證工程質量。做好各工序或成品保護,下道工序的操作者即為上道工序的成品保護者,后續工序不得以任何借口損壞前一道工序的產品。及時準確地收集質量保證原始資源,并做好資料歸檔工作,為整個工程積累原始準確的質量檔案,各類資料的整理與施工進度同步。安裝前,應按構件明細表核對進場的構件,查驗產品合格證和設計文件;預拼裝過的構件在現場組裝時,應根據預拼裝記錄進行。管桁架構件進入現場后應進行質量檢驗,以確認在運輸過程中有無變形、損壞和缺損,并會同有關名部門及時處理。拼裝前施工小組應檢查構件幾何尺寸、焊縫坡口、起拱度、油漆等是否符合設計圖規定,發現問題應報請有關部門,原則上必須在吊裝前處理完畢。

4 結束語

該工程結合了與TeKla軟件和BIM技術,深化設計了桁架的轉換層結構,對吊裝桁架轉換層的整個過程進行了模擬,使桁架層的復雜超重節點的相關問題得以妥善解決。與此同時,通過采用預拼裝可使鋼構件加工質量得以保障,現場桁架轉換層的施工質量得以保障。此外,實時地對主體結構的變形以及沉降進行監測,可使結構耐久性得以保障,構件焊接的殘余應力得以減少,在采取一系列措施之后,不僅保障按照計劃,完成了桁架轉換層的工程,而且還使施工質量得以保障。

[1]張 良,張莉莉,付繼新,等.超高層建筑高聳鋼結構施工技術[J].建筑技術,2015,46(4):331~333.

[2]唐際宇,戈祥林,侯恩宏,等.南寧吳圩國際機場新航站樓中央大廳屋蓋多類型鋼結構施工技術[J].施工技術,2016,45(20):1~4.

[3]張宏勇,年全軍,張福川,等.超高層建筑鋼結構快捷式輔助安全措施施工技術[J].施工技術,2017,46(4):87~89,123.

[4]李景文,申士杰,包升,等.無錫恒隆廣場屋面鋼結構施工技術[J].施工技術,2017,46(2):17~20.