發動機低渦軸碰磨故障的裝配工藝分析

趙 哲 孫貴青 王 彤

(中國航發沈陽發動機研究所,沈陽 110015)

低壓渦輪軸是連接航空發動機風扇壓氣機和低壓渦輪之間的橋梁,它能否安全、穩定地工作,關系到整個發動機能否安全穩定地運轉[1-2]。低壓渦輪軸選用材料具有高強度、易腐蝕特點,一旦表面發生腐蝕,疲勞強度會明顯降低,壽命大幅度縮短,工作時可能會發生斷軸故障,對發動機的工作安全構成高度威脅。為防止低壓渦輪軸表面發生腐蝕,表面選用防腐漆進行保護,能夠顯著提高低壓渦輪軸的抗腐蝕性。

國外CFM-56發動機在生產制造中發現,低壓渦輪軸發生碰磨故障,表面防腐漆出現多處大面積脫落,沿軸向呈波浪形狀分布,已露出金屬基體,部分基體存在輕微磨痕。國內某型航空發動機的低壓渦輪主單元體拆卸后,同樣發現低壓渦輪軸發生碰磨損傷,故障現象同國外相似,低壓渦輪軸的碰磨問題亟待解決。

裝配工藝控制對航空發動機裝配質量至關重要,可以確保發動機性能及使用的可靠性和耐久性[3]。本文結合航空發動機結構特點,對低壓渦輪軸碰磨故障進行工藝分析,確定故障原因,制定改進措施。

1 結構特點

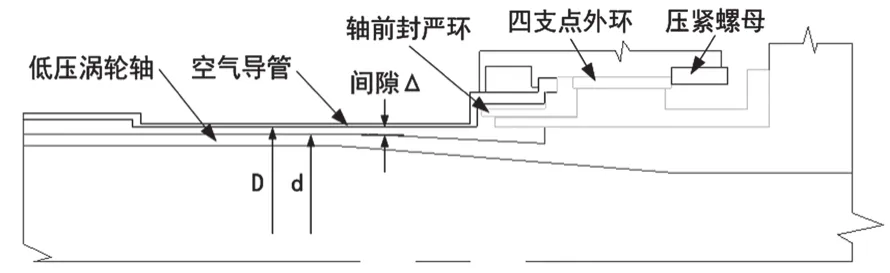

低壓渦輪軸表面防腐漆劃痕呈非徑向整環分布,可排除發動機試車發生的可能性,推斷為安裝/拆卸過程中造成的機件碰磨事件。結合某型航空發動機低壓渦輪軸防腐漆的脫落區域,從低壓渦輪主單元體裝分路徑上分析判斷,對低壓渦輪軸碰磨具有影響的機件為空氣導管、軸前封嚴環、四支點外環、壓緊螺母,如圖1所示。

圖1 低壓渦輪軸裝配結構

在低壓渦輪主單元體裝配過程中,計算低壓渦輪軸與發動機各機件的單邊徑向裝配間隙為:

式中,i為低壓渦輪軸裝配時經過的各機件,i=1,2,3…;D為低壓渦輪軸最大外徑;d為機件最小內徑。

低壓渦輪主單元體裝配時,低壓渦輪軸的徑向偏擺距離大于相配合機件的單邊徑向裝配間隙?時,可發生碰磨。如圖1所示,當前,空氣導管與低壓渦輪軸的裝配間隙最小,利用公式(1)計算單邊徑向裝配間隙為?min,低壓渦輪軸的軸端發生偏擺?≥?min時,可與空氣導管發生接觸碰磨。

2 工藝分析

2.1 定心引導

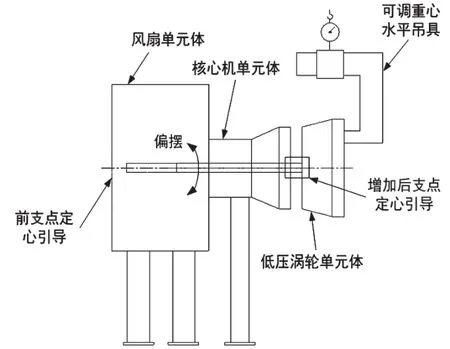

某型航空發動機低壓渦輪主單元體裝配工藝采用“水平裝配技術”,使用可調重心水平吊具,利用前支點定心引導系列工裝進行裝配,如圖2所示。分析發現,低壓渦輪主單元體裝配時,僅在低壓渦輪軸前端安裝定心引導工裝,單支點定心引導不足,會引起懸臂較長的低壓渦輪軸發生偏擺。

圖2 低壓渦輪主單元體裝配

現有低壓渦輪主單元體裝配時,使用的前支點定心引導系列工裝配合尺寸如表1所示,計算工裝定心徑向總配合間隙為t=3.7~4.6mm(即t=4+0.6-0.3),工裝與發動機的定心配合間隙較大,定心效果不足,可能對低壓渦輪軸偏擺碰磨具有直接影響。可在低壓渦輪軸增加后支點定心引導工裝,實現低壓渦輪軸的雙支點水平定心引導裝配,提高低壓渦輪軸裝配時的定心引導作用,如圖2所示。

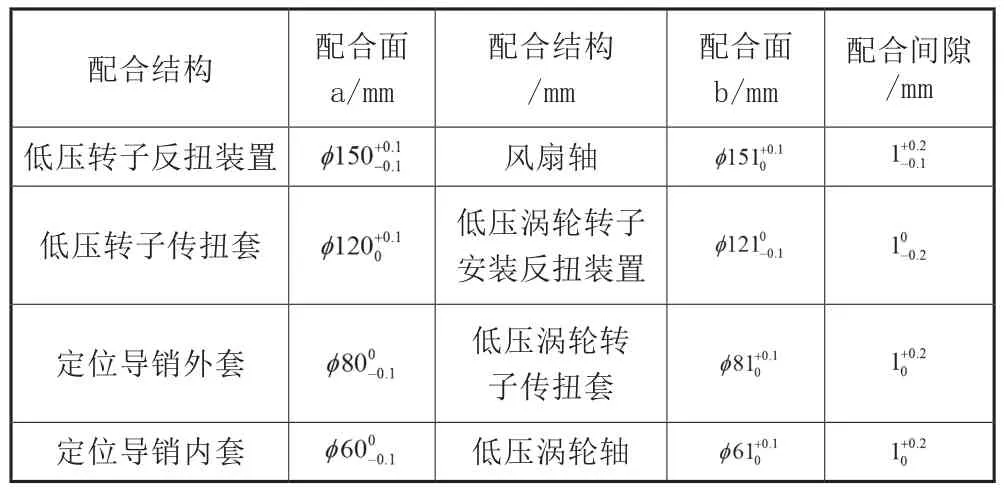

表1 定心工裝配合尺寸

2.2 吊裝穩定性

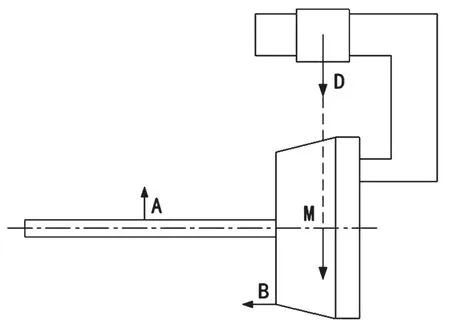

低壓渦輪主單元體采用水平吊裝方式裝配,吊具的吊點D應與低壓渦輪主單元體的重心M在一條豎直線上(見圖3),保證低壓渦輪主單元體在裝配過程中的水平度。操作時一旦出現誤操作,會造成低壓渦輪主單元體的偏擺,進而導致低壓渦輪軸碰磨。

圖3 低壓渦輪主單元體吊裝

為進一步分析吊車操作穩定性的影響,進行機件吊裝穩定性試驗(見圖3)。操作吊車進行點動試驗,選取位置A(低壓渦輪軸中點)和位置B(低壓渦輪機匣前安裝邊)進行點動位移測量,測量結果如表2所示。

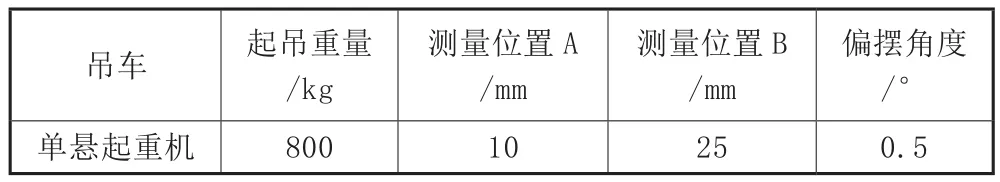

表2 吊車點動位移測量

根據表2可知,操作吊車進行低壓渦輪主單元體裝配時,低壓渦輪軸會發生一定程度偏擺,位置A的點動位移量大于低壓渦輪軸在裝配過程中的最小裝配間隙Δmin,存在發生偏擺碰磨可能。

2.3 碰磨風險

在低壓渦輪主單元體裝配的過程中,模擬低壓渦輪軸的運動軌跡,當低壓渦輪軸處于某一裝配階段時,決定低壓渦輪軸最大偏擺角應為各個機件配合端中的兩最小配合端。如圖4所示,設裝配時兩最小配合端分別為A、B和C、D,最大偏擺角度為a,兩最小配合端水平間距為L,輔助軸線為O2O′,碰磨處為M。理論裝配時,低壓渦輪軸的軸線O2O2′應與發動機的軸線O1O1′重合,實際裝配時,低壓渦輪軸的軸線O2O2′會發生偏擺。

圖4 低壓渦輪軸裝配

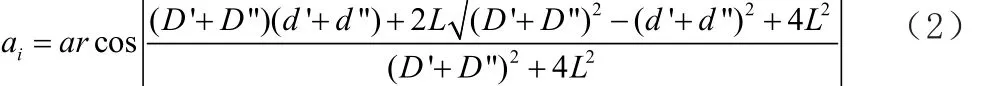

低壓渦輪軸在各裝配階段的最大偏擺角度為:

式中,i是指低壓渦輪軸的各裝配階段,i=1,2,3…;L指兩最小配合端的水平距離;D′為發動機左最小配合端直徑,D′=AB;D〞為發動機右最小配合端直徑,D〞=CD;d′為低壓渦輪軸左最小配合端直徑,d′=2EB;d〞為低壓渦輪軸右最小配合端直徑,d〞=2CF。

分析低壓渦輪軸的碰磨風險,當低壓渦輪軸發生偏擺后,M處的理論偏擺位移大于實際裝配間隙Δ時,裝配時低壓渦輪軸就會發生碰磨,則低壓渦輪軸的理論偏擺位移O1″O2″(見圖 4)為:

式中,i為低壓渦輪軸的各裝配階段,此處i=1,2,3…;D為低壓渦輪軸碰磨處直徑,D=MN;L′為低壓渦輪軸左最小配合端距離碰磨處的水平距離。

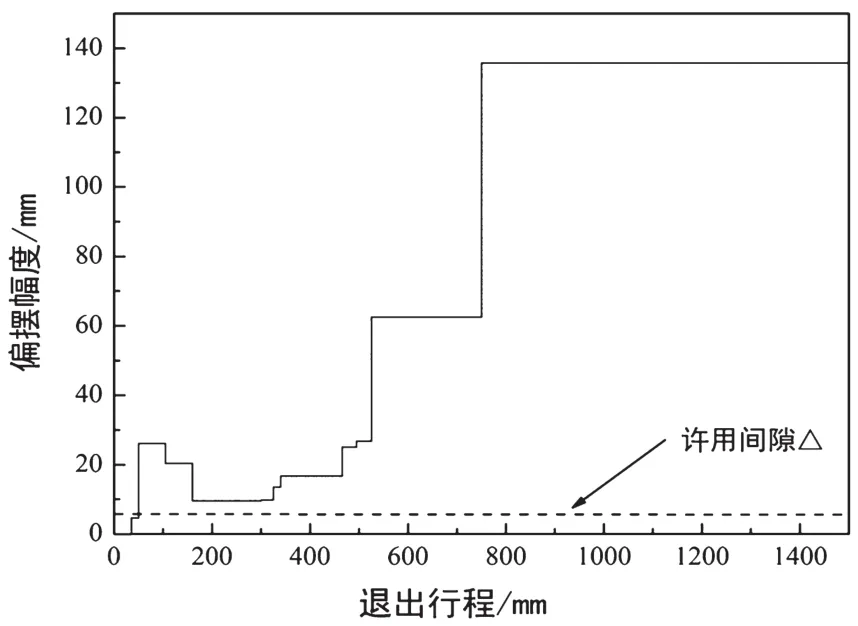

以低壓渦輪主單元體拆卸過程為分析對象(安裝是逆過程),利用式(2)和式(3)對各退出階段進行碰磨風險計算,計算時引入工裝徑向累積配合間隙,計算發現低壓渦輪軸在退出行程60mm后,偏擺幅度超過許用間隙△,均存在碰磨風險,偏擺曲線如圖5所示。

圖5 低壓渦輪軸偏擺幅度曲線

低壓渦輪主單元體拆卸的全部退出行程中,在四支點軸承滾動體退出外環和壓緊螺母前(低壓渦輪軸退出0~60mm),由于外環和壓緊螺母的過盈定心作用,低壓渦輪軸不存在碰磨可能;從四支點軸承滾動體退出外環壓緊螺母后至定心工裝退出時(低壓渦輪軸退出60~1500mm),低壓渦輪軸均存在碰磨風險,理論碰磨區域覆蓋現有防腐漆脫落區域,分析結果如表3所示。

由表3可知,低壓渦輪軸僅在空氣導管靠近四支點軸承的縮頸處可能發生碰磨,與低壓渦輪主單元體退出時發生的碰磨狀態相吻合,判斷低壓渦輪軸防腐漆脫落為拆卸時與空氣導管發生碰磨所致。

3 改進措施

針對此故障,筆者提出以下改進措施:增加后支點定心引導工裝,實現低壓渦輪軸的兩點水平定心引導裝配;提高定心工裝配合精度,改善定心引導效果;補充低壓渦輪軸防腐漆臨時修復工藝,及時解決防腐漆損傷;增加低壓渦輪軸貯存油封工藝,防止低壓渦輪軸表面基體發生腐蝕;對吊車進行改進,提高吊裝時低壓渦輪主單元體的裝配穩定性。

表3 低壓渦輪主單元體拆卸時碰磨風險

某型發動機低壓渦輪主單元體拆卸時,人們采用以上工藝改進措施,低壓渦輪軸碰磨問題得到有效解決,防腐漆碰磨脫落現象大幅度減小。對于防腐漆的小面積脫落問題,人們可使用低壓渦輪軸防腐漆臨時修復工藝進行修復,提高裝配效率。裝配過程中采用低壓渦輪軸貯存油封工藝進行防護,保證裝配質量。

4 結語

通過航空發動機低壓渦輪軸的碰磨故障可知,裝配精確度和穩定性對發動機的質量安全具有重要意義。設計發動機裝配工藝時,應結合發動機的結構特點,模擬裝配路徑進行碰磨風險評估,進行可達性分析,并全程對發動機的裝配機件采取有效防護措施,實現航空發動機的高效率、高質量裝配。

[1]劉長福,鄧明.航空發動機結構分析[M].西安:西北工業大學出版社,2008:27-29.

[2]陳光,洪杰,馬艷紅.航空燃氣渦輪發動機結構[M].北京:北京航空航天大學出版社,2010:59-60.

[3]石宏.航空發動機裝配工藝技術[M].北京:北京航空航天大學出版社,2015:111-123.