基于零件三維模型的可制造性分析技術研究

張 軍 邰艷芳

(首都航天機械公司,北京 100076)

引言

產品生命周期的源頭是設計模型,因此,產品設計模型的結構往往決定著制造過程的組織方式和實施難度,一個經過制造性分析和優化的設計模型往往能大大降低產品的制造成本和周期。然而在傳統的產品開發過程中,設計和制造經常是分離的,設計人員往往主要考慮產品結構和功能方面的要求,而對于產品在后續制造過程中可能出現的問題并未或者無法進行全面分析。

在設計建模過程中直接進行工藝性分析或者制造性分析一直存在技術難題,主要原因有以下兩方面。一方面,由于在實際制造過程中,取得同一制造結果的工藝過程和方法的實現具有多種途徑,而選擇最優、最合適的方法則需要一定的工藝經驗。因此,對于同一個產品結構,不同的工藝人員依賴于個人經驗和現有制造資源條件可能得出不同的制造工藝方案。另一方面,在進行產品結構設計時,設計模型的基本組成元素是點、線、面等幾何拓撲結構,即使是三維模型也是采用拉伸、旋轉等建模特征,這都與制造工藝的出發點——制造特征(如車加工外圓面、磨加工平面、鉆孔等)相差甚遠。

為解決上述問題,本文提出一種在設計三維模型上進行制造特征識別,然后進行可制造性分析的方法,即以三維設計模型為對象,通過一些計算機算法和檢索規則,自動識別出模型上所有可能存在的制造特征,從而建立工藝模型,再根據可制造性知識庫和規則庫,對模型進行分析,找出結構缺陷和優化建議,從而便于設計修改和優化模型,提高產品的可制造性。

1 制造特征分類

進行制造特征的定義與分類,既要考慮特征識別所需要的幾何拓撲信息以及精度等信息,又要考慮實際加工條件。本文中將制造特征分為基礎特征和復合特征兩個層次。基礎特征形狀簡單,無需人工定義,便于在識別過程中提高效率;復合特征需要考慮各種復雜形狀(如圓角、臺階、特征相交情況等),需要人工進行擴展定義,便于識別復雜特征和實現柔性化。

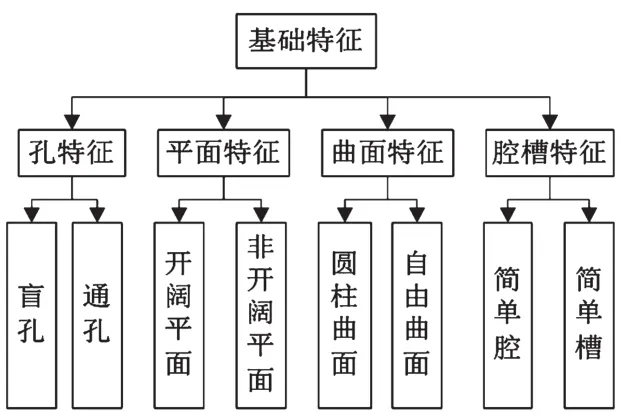

(1)基礎特征層。基礎特征是通過一種或一系列加工方法加工出來并具有相對簡單形狀的基礎特征,包括通孔、盲孔、開闊平面、非開闊平面、圓柱曲面、自由曲面、簡單腔與簡單槽八種,其分類如圖1所示。

圖1 基礎特征分類

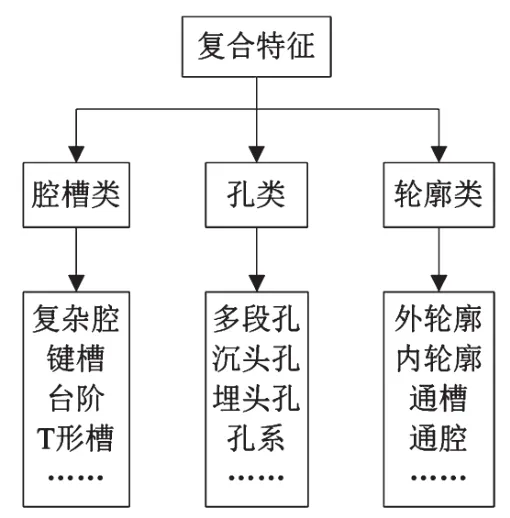

(2)復合特征層。復合特征層中分為三大類特征類型:腔槽類、孔類和輪廓類。每一大類特征將采用統一識別算法。每種大類特征下面的具體特征的區別在于對特征的參數定義不同。腔槽類通過對參數的定義,可以擴展出復雜腔特征、鍵槽特征、臺階特征、T型槽特征等具有相似幾何拓撲結構的特征;孔類特征可以擴展出多段通孔、多段盲孔、沉頭孔、埋頭孔、孔系等具有孔形狀的相似特征;輪廓特征可以擴展出外輪廓、內輪廓、通槽、通腔等具有相似幾何拓撲結構的特征。其分類如圖2所示。

圖2 復合特征分類

2 基于多種信息的特征識別過程

為了進行徹底的特征識別和得到完整的工藝模型,需要在以下兩方面進行技術突破:(1)特征識別過程中必須在幾何拓撲信息基礎上,識別設計模型中附屬的尺寸精度、形位公差等信息,完整地保留設計的意圖;(2)在完整保留設計信息的基礎上再融入制造信息,比如回轉體一般用車床,而如果精度較高且條件具備還可以采用外圓磨床,再比如內孔可以根據尺寸精度和設備資源,采用鉆床或銑床進行加工。這樣建立的加工特征模型,不僅更加符合現有制造條件,而且在此基礎上還可以方便地進行工藝性分析和評價。

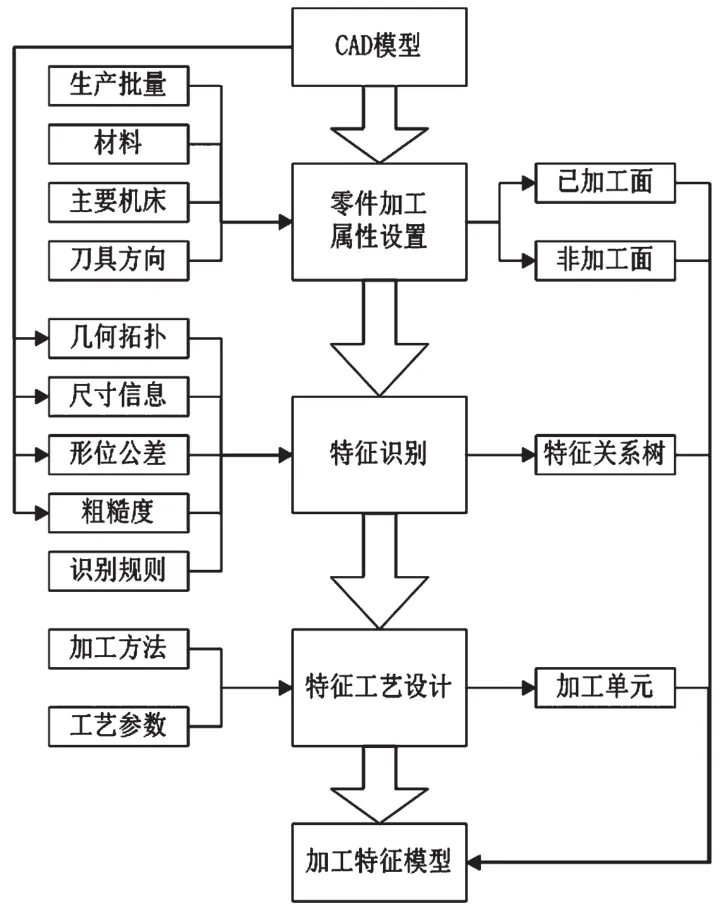

加工特征的建模過程如圖3所示,在獲得零件設計模型后,首先需要對模型進行加工屬性的設置,包括零件的材料、批量等管理信息和機床設備、刀具方向等制造信息,并從模型中提取出加工面和非加工面等信息。接著在特征識別過程中,要充分結合識別規則和產品設計模型中的幾何結構,以及尺寸精度、形狀位置精度、表面光潔度等信息,在特征識別過程中建立特征關系樹模型。特征識別完成后結合加工方法、加工參數等工藝信息對特征進行工藝設計,建立特征加工單元。最后在這些信息和數據的基礎上建立加工特征模型。

圖3 集合多種信息的特征識別過程

3 特征自動識別技術

特征識別的過程就是利用一定規則對三維模型上的幾何拓撲元素進行遍歷檢索,并將符合規則的幾何元素信息集合在一起,形成制造特征列表的過程。由于特征的自動識別過程減少了人工參與,因此,如何減少特征誤識別和不必要的識別是必須注意的問題。在自動識別算法中可以通過以下幾個手段來優化程序的算法。

(1)自動識別前定義產品可能的裝夾位置和方向,識別加工面和非加工面,例如一個正方形零件,在裝夾側面后,刀具就只能加工上表面和側表面,底面則為非加工表面,識別時自動跳過底面而無需再進行識別。

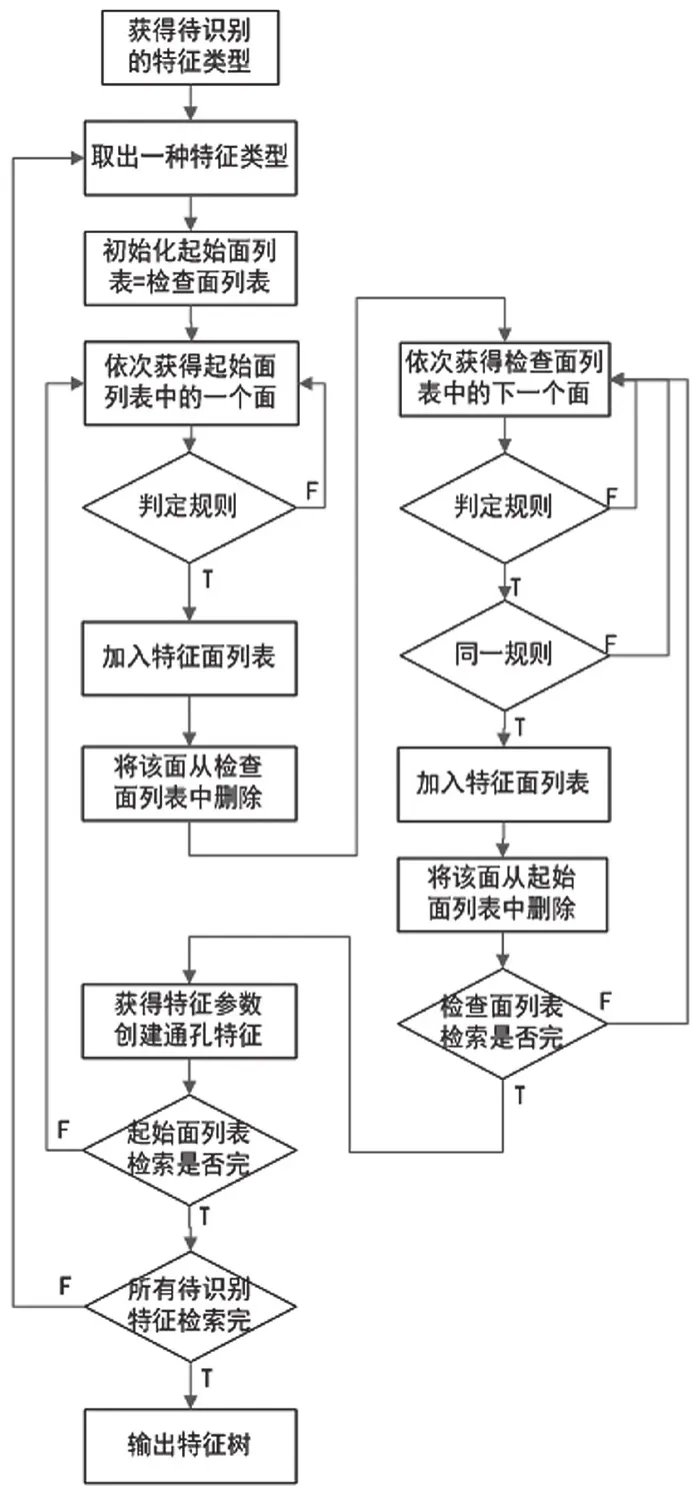

(2)自動識別過程中采用逐面掃略搜索的方法,即先對所有表面搜索一遍,判定是否符合某種特征,若符合則將該面定義為起始面,同時將所有與起始面有關聯且符合同一特征的面搜索出來,共同組成該特征的所有表面。

(3)在搜索同一特征的面的過程中,需將起始面從同一特征的待搜索面列表中刪除,這樣可以減少不必要的搜索和判定,提高程序運行的效率。

(4)在搜索同一特征的面的過程中,每當一個面通過判定屬于特征面且屬于同一個特征面后,就將該面從待搜索的起始面列表中剔除,這樣可以避免重復計算。例如以f1為起點,識別出f2/f3均為同一個臺階特征后,避免再以f2為起點,識別出f1/f3為另一個臺階特征。

根據以上原則,本文采用的特征自動識別算法的流程圖如圖4所示。

圖4 自動識別算法流程

4 可制造性分析技術

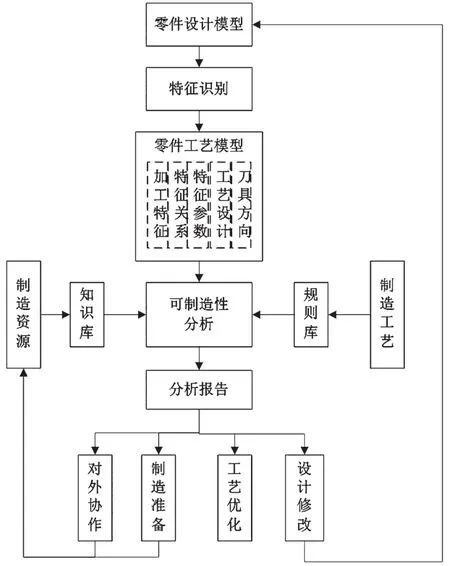

在設計模型上進行特征識別與可制造性分析的過程如圖5所示。從圖5中可以看出,輸入信息是經過特征識別建立的零件工藝模型,而核心過程是對產品的可制造性分析,其主要依據來自兩方面:(1)利用制造工藝產生的規則庫,例如孔不宜在斜面打孔、圓柱曲面的長徑比不宜過大等;(2)企業制造資源形成的知識庫,主要是指企業的設備加工能力,例如刀具的最小加工半徑、最高加工精度等。在實際環境中,企業的制造資源是不斷變化的,而制造工藝也在不斷進行革新。因此,可制造性分析系統必須具有相應的柔性化和擴展性特征,以適應這些變化。可制造性分析的結果一方面可以將不合理結構的設計修改方案反饋到零件設計過程,另一方面可以將產品可制造性檢測中得到的加工難點向下游的工藝安排等環節進行信息預發布,以便相關環節進行相應的制造資源準備。

圖5 可制造性分析功能

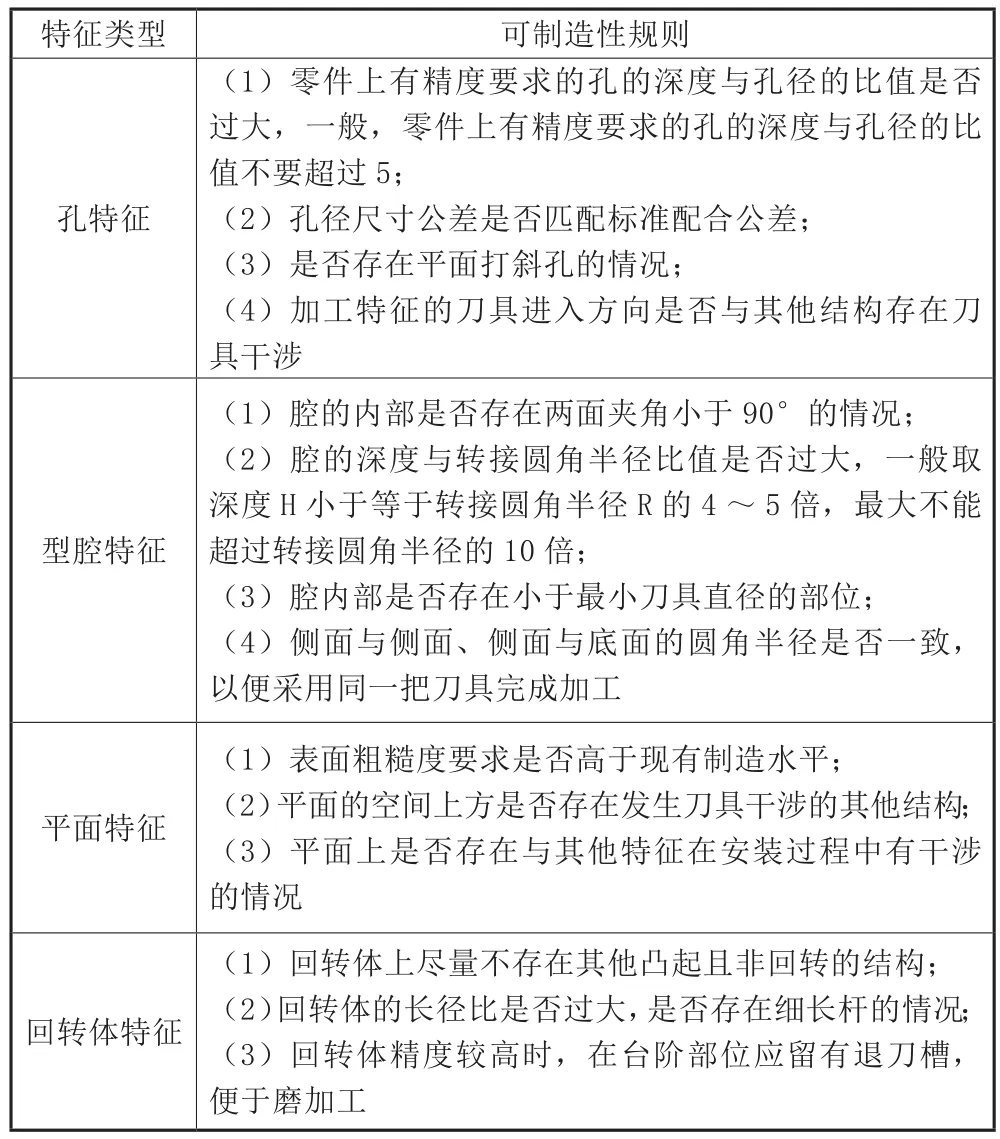

可制造性分析規則是對制造特征進行可制造性檢查的法則,每一類特征都有適用于自身的特征規則,例如針對通孔特征,孔的深徑比(深度和直徑的比例)不可過大、孔的直徑應符合標準尺寸、盲孔的底面不應為平面等;針對平面特征,面積過大的平面加工精度不應該過高等;針對腔體特征,腔的側壁與底面夾角不應該為銳角等等。

零件可制造性規則有很多種,從其影響因素角度講,可以從材料知識、毛坯、工藝方法、結構工藝性、尺寸與基準、容差與設備制造能力等方面設立可制造性知識規則,如表1所示。

表1 可制造性影響因素

針對表1中每一類可制造性影響因素,都可以細化出很多詳細的可制造性規則,例如基于結構工藝性的可制造性規則,如表2所示。

表2 基于結構工藝性的可制造性規則

5 結論

在總結傳統特征識別方法的基礎上,提出了將制造特征分為基礎特征層和復合特征層的特征分類方法和集合多種信息的特征識別流程,通過特征自動識別建立零件工藝模型,并在此基礎上進行可制造性分析技術研究。

[1]劉紅軍,莫蓉,范慶明,等.并行工程下基于特征的零件可制造性研究[J].中國機械工程,2006,(8):805-808.

[2]楊洪君,寧汝新.基于工藝知識庫的面向制造設計系統的研究[J].機械設計與制造,2006,(2):110-112.

[3]李峰.面向制造的設計(DFM)方法及其關鍵技術的研究[D].上海:上海交通大學,1999.

[4]李鐵成.基于特征的產品可制造性建模與分析技術研究[D].北京:北京理工大學,2008.

[5]何煌琛,張和明,劉成穎,等.DFM的關鍵技術與實現模式研究[J].計算機集成制造系統,2001,(11):45-49.