鋼絲繩失效機理研究綜述

客圣俊 王 慧 宋 寶 崔衛華 張建彪

(濟南大學 機械工程學院,濟南 250022)

1 鋼絲繩概述

鋼絲繩是一種柔性的空間螺旋結構鋼制品,具有承載能力大、彎曲柔韌性好、運動平穩無噪音等優點,因而被廣泛應用于牽引作業(架空索道、客運纜車)和運輸有效載荷(起重機、電梯、礦井提升)等領域[1-2]。以上應用場合的特殊性使得鋼絲繩的安全使用變得尤為重要。因此,研究鋼絲繩的失效機理具有十分重要的工程價值和理論研究意義。鋼絲繩長期處于摩擦、潮濕和腐蝕等張緊載荷下的工作環境中,承受著反復的拉扯、彎曲和扭轉載荷作用,因此,鋼絲繩的主要失效機理表現為磨損、疲勞和腐蝕三種情形[3]。復雜工況下承受交變載荷或機械振動的作用,股與股和絲與絲之間會發生微小幅度的滑動,從而產生微動。所謂微動通常是指在機械振動、疲勞載荷、電磁振動或熱循環交變載荷作用下,接觸表面間發生振幅極小的相對運動(位移幅度一般為數微米至數百微米)[4]。微小振幅產生的微動磨損、微動磨損與循環的拉伸載荷或彎曲載荷共同作用發生的微動疲勞和接觸區域的腐蝕,將引起鋼絲表面的裂紋萌生、擴展,最終產生斷裂失效。一旦鋼絲繩失效斷裂將導致重大事故,危及人員的生命安全。因此,有必要對鋼絲繩失效機理研究現狀進行綜述,并對其下一步研究熱點進行探討,以期為鋼絲繩強度設計和鋼絲繩壽命預估提供理論依據。

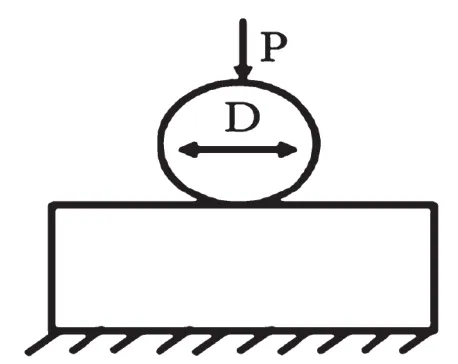

2 鋼絲繩微動磨損研究

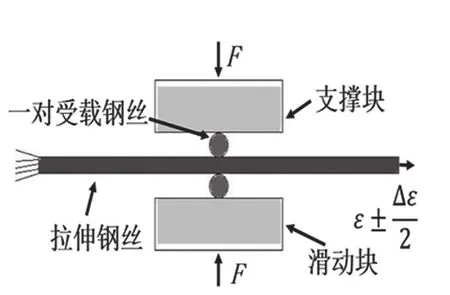

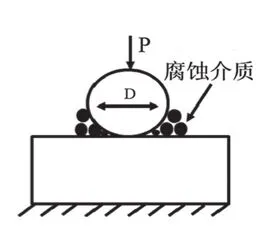

根據鋼絲繩在牽引作業及提升工況等中的應用,鋼絲繩磨損主要分為外部磨損和內部磨損兩種形式,外部磨損主要是指鋼絲繩與滑輪槽、鉤頭等表面接觸產生的磨損,內部磨損主要發生在內、外股接觸鋼絲上。而在交變載荷作用下內、外股之間的相對運動將會產生鋼絲之間的微動磨損(如圖1所示)。影響微動磨損的因素主要有:幾何形狀、材料性能(如硬度、強度、抗疲勞性能、延展性等)、微動條件(如接觸載荷、微動振幅、微動頻率和循環周次)、環境因素(如濕度、溫度、潤滑劑以及其他化學環境)[5]。國內外學者主要從微動磨損模型和微動磨損試驗兩個方面對鋼絲繩微動磨損進行研究。

圖1 微動磨損示意圖

2.1 微動磨損模型

在微動磨損模型方面,張德坤教授針對提升鋼絲繩,在僅考慮機械參數情況下,根據鋼絲微動磨損深度和pv值(p為接觸應力、v為微動速度)、pvt值(t為微動時間)之間的線性關系,建立了鋼絲微動磨損理論模型[6]:

式中,h(t)為微動磨損深度,a0為常數,R為鋼絲半徑,A為微動振幅,f為往復頻率。

鋼絲繩繞進繞出滑輪的瞬間,鋼絲與輪槽之間出現微位移,進而產生微動切削磨損、粘著磨損和氧化磨損。浦漢軍[7]研究了18×7起重機用不旋轉鋼絲繩,推導出其經過卷筒和滑輪時鋼絲的外部相對磨損量I:~

式中,E為當量彈性模量;?為粗糙度綜合系數;K1為表面上單位不平度沿高度分布所決定的系數;a為重疊系數;Ktv為疲勞特性系數;ty為摩擦疲勞曲線參數;k為表征接觸處應力狀態特性系數;fM為摩擦系數分子分量;σ0為一次拉伸破壞應力。

谷海濤[8]針對起重機用不旋轉鋼絲繩,通過分析直線段和彎曲段載荷譜,建立了內股側絲磨損深度Wh模型:

式中,kws為磨損系數;Pwear為法向載荷;Aa,1、Aa,2分別為鋼絲磨損前后的理論接觸面積;σy為屈服極限;△S為滑動距離。

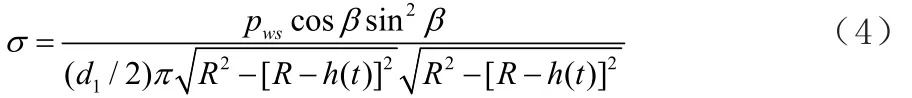

謝小鵬等[9]將高揚程起吊用不旋轉鋼絲繩內外層鋼絲微動磨損形狀假定為橢圓或圓形,推導出接觸應力σ和磨損深度h(t)的關系式:

式中,pws為外股側絲軸向力;β為鋼絲間夾角;d1為內層鋼絲直徑。

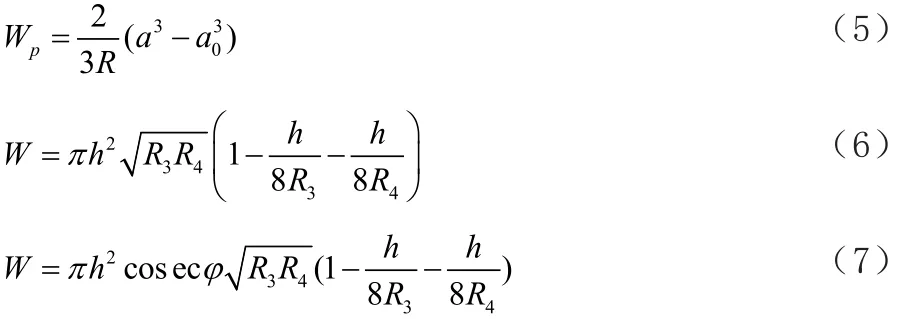

Argatov等[10]和王大剛[3]針對礦井提升鋼絲繩,基于Archard-Kragelsky模型建立了鋼絲微動磨損數學模型,圖2(a)、(b)、(c)分別為兩鋼絲平行接觸、垂直交叉、任意角交叉時的情形,式(5)~式(7)分別為三種情形下對應的磨損量:

式中,WP、W為磨損體積;R為鋼絲半徑;a為線性磨痕寬度;a0為初始接觸半徑;R3、R4為上、下接觸鋼絲半徑;h為磨損深度。

鋼絲接觸示意圖如圖2所示。

圖2 鋼絲接觸示意圖

2.2 微動磨損試驗

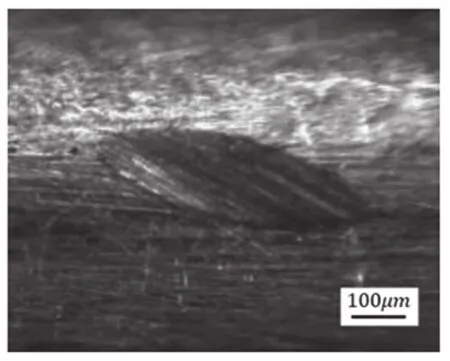

為驗證微動磨損模型的合理性,進一步分析鋼絲繩失效機理,有關學者進行了微動磨損試驗研究。圖3為交叉接觸鋼絲微動磨損原理圖,圖4為交叉角φ=18°時鋼絲微動接觸磨痕。驗證了微動磨損深度與微動參數關系模型的合理性[11-12]。

圖3 鋼絲磨損原理圖

圖4 交叉角為18°時鋼絲微動接觸磨痕

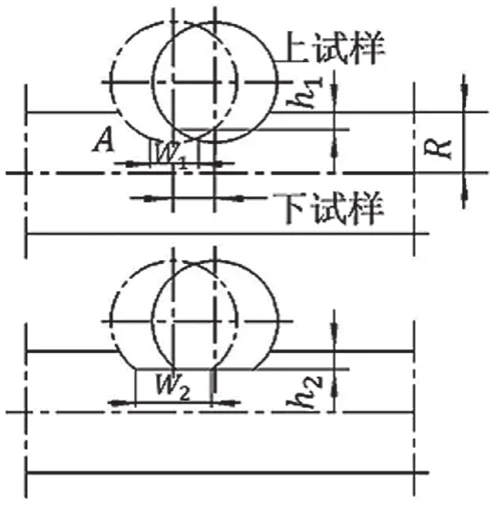

廖紅衛[13]截取6×WS(36)IWRC鋼絲繩斷絲斷口制成金相樣品,運用掃描電子顯微鏡分析其顯微組織,發現交變接觸應力下的短行程相對運動導致了股芯鋼絲的微動磨損。沈燕等[14]和張德坤等[15-17]將礦井提升鋼絲繩拆股為鋼絲制成90°相互對摩的形式(如圖5所示),運用自制的微動摩擦磨損試驗機進行試驗,考察不同接觸載荷對鋼絲的微動磨損行為的影響,并用X-射線能譜分析儀分析磨痕的化學成分,實驗結果表明,當載荷較大、試驗時間較短時,主要磨損機制為粘著磨損,一般情況下,呈現疲勞和坑蝕脫落跡象。認為鋼絲損傷機制主要為磨粒磨損、疲勞磨損和摩擦氧化。

圖5 鋼絲試樣間微動磨損滑動簡圖

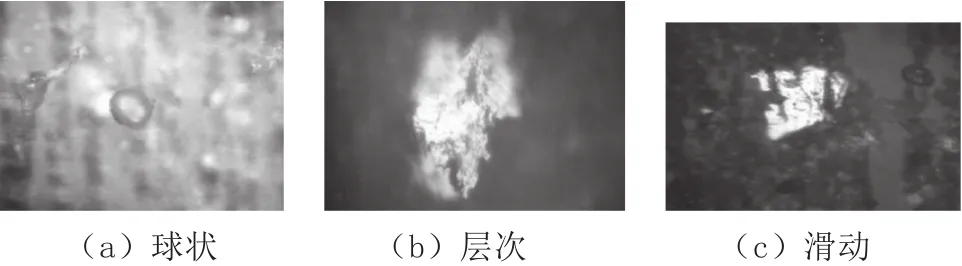

蒲漢軍[7]和賈尚雨[18]針對起重機用不旋轉鋼絲繩,運用鐵譜分析技術,在鐵譜分析顯微鏡下得到磨損磨粒圖譜(如圖6所示),球狀磨粒、層次磨粒磨損機理為疲勞磨損,而滑動磨損磨粒產生機理為粘著磨損,分析認為較為嚴重的內部磨損和疲勞損傷是不旋轉鋼絲繩失效的主要原因。

圖6 磨損磨粒圖譜

3 鋼絲繩微動疲勞研究

微動疲勞(如圖7所示)是指在外界壓力、機械振動或熱循環等交變載荷作用下,名義上靜止的接觸表面間發生微幅相對運動(通常在微米量級),促使疲勞裂紋早期萌生和加速擴展,并導致構件過早破壞的現象。按承載類型可歸納為三種基本模式(拉壓微動疲勞、彎曲微動疲勞和扭轉微動疲勞)和兩種復合模式(拉扭復合微動疲勞和旋轉彎曲微動疲勞)[19]。

圖7 微動疲勞示意圖

3.1 微動疲勞模型

鋼絲繩微動疲勞研究主要集中在理論建模和失效機理試驗研究。理論建模方面,針對礦井提升鋼絲繩,主要基于線彈性斷裂力學和引入歸一化應力強度因子,得到鋼絲裂紋擴展壽命

式中,h為微動磨損深度;h1為初始裂紋深度;hf為斷裂時裂紋深度;C、m為材料常數;△K為應力強度因子范圍。

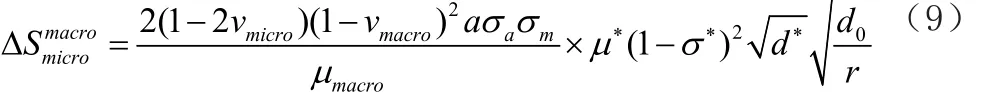

Li等[20]研究了吊橋用鋼絲繩,引入可描述從微觀到宏觀的材料損傷過程的約束應力帶,建立了宏/微雙尺度邊緣裂紋模型,表達式為:

3.2 微動疲勞試驗

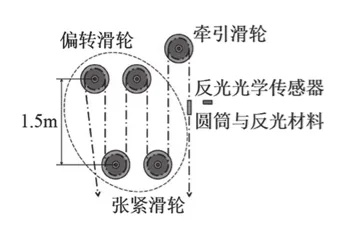

鋼絲繩微動疲勞失效僅從理論模型分析是不夠的,必須通過試驗進一步研究。通過拉伸試驗、硬度試驗,分析拉伸載荷下鋼絲繩的伸長量和斷面形貌,進而研究鋼絲繩的失效形式[21]。在液壓伺服疲勞試驗機上對微動磨損試驗后的鋼絲試樣進行拉-拉疲勞試驗。利用掃描電鏡觀察試樣磨痕和磨屑的表面形貌,發現鋼絲試樣的疲勞壽命與磨損深度成反比[16]。Argatov學者通過滑輪疲勞試驗機(如圖8所示)對絞合鋼絲繩進行疲勞試驗,建立了鋼絲間滑移距離和接觸力與繩-輪比的關系,研究了彎曲狀態下鋼絲繩的微動疲勞性能[10],確立了三種不同的磨損形式:芯股芯絲和內層絲間的磨痕、外層股芯絲和內層絲間的磨痕(A型)、外層相鄰股鋼絲間的磨痕(B型)。指出應考慮磨損系數對接觸壓力的依賴性。

Giglio等[22]針對直升機救援用鋼絲繩,使用臥式脈動試驗機對中心鋼絲試樣進行軸向疲勞試驗(疲勞極限和疲勞強度行為),得到疲勞行為與應力曲線。將小直徑不旋轉鋼絲繩在鋼絲繩-滑輪綜合疲勞試驗臺上進行彎曲疲勞試驗(如圖9所示),結果表明,鋼絲繩繞過滑輪時由于彎曲造成的內部疲勞是其失效的最主要原因[7]。

4 腐蝕

大濕度、高鹽堿等惡劣環境往往使鋼絲繩表面發生腐蝕(如圖10所示),致使鋼絲截面產生變化,性能下降。此外,受復雜應力作用,極易造成應力腐蝕開裂,導致鋼絲繩失效[23]。

圖10 腐蝕示意圖

圖9 疲勞試驗原理圖

圖8 試驗機原理圖

一般運用定量分析法評價腐蝕程度。吳佳東[24]根據均勻腐蝕和局部腐蝕兩個評價指標,闡述了腐蝕評定方法。Zhang等[25]和沈燕等[26]在干摩擦和3種腐蝕溶液(酸性、中性、堿性)條件下,對6×19提升鋼絲繩開展微動損傷試驗研究。研究結果表明,干摩擦條件下的磨損機理為磨粒磨損、疲勞磨損和氧化磨損,而腐蝕性溶液中的磨損機理為磨粒磨損和電化學腐蝕磨損。Périer等[27-28]對橋梁工程鋼絲在氯化鈉溶液、水溶液和空氣中進行微動疲勞試驗,借助掃描電子顯微鏡分析了斷口微觀形貌,結果如圖11所示。從圖11可以看出,對比空氣,氯化鈉溶液對微動疲勞壽命沒有顯著影響。同時,在空氣和水溶液中進行了鋼絲接觸的微動測試(增量位移測試和固定位移測試),發現損傷機理取決于微動循環的次數和鋼絲之間的相對位移。

圖11 斷口形貌

5 結論

近年來關于鋼絲繩失效機理的研究越來越受到國內外學者的關注,尤其在微動磨損、微動疲勞和腐蝕等方面進行了理論模型建立和試驗研究,取得了一系列令人矚目的成果。

(1)針對礦井提升用、起吊用以及橋梁用鋼絲繩等不同工況進行了微動磨損、微動疲勞和腐蝕方面的研究,建立了微動磨損、微動疲勞理論模型,并進行了相關試驗比對驗證。

(2)研究結果表明,礦井提升和起重機用鋼絲繩的失效機理主要為粘著磨損和疲勞磨損,而大濕度、高鹽堿等惡劣環境下如橋梁工程用鋼絲繩其磨損主要為磨粒磨損和電化學腐蝕磨損。

(3)目前,就不同工況下三種失效機理分別進行了理論分析及試驗研究,而綜合分析幾種失效機理之間的相互耦合作用,從而更加科學地預測鋼絲繩使用壽命或將成為鋼絲繩研究方向之一。

[1]Kaczmarczyk S,Ostachowicz W.Transient Vibration Phenomena in Deep Mine Hoisting Cables.Part 1: Mathematical Model[J].Journal of Sound & Vibration,2003,262(2):219-244.

[2]Kaczmarczyk S,Ostachowicz W.Transient Vibration Phenomena in Deep Mine Hoisting Cables.Part 2:Numerical Simulation of the Dynamic Response[J].Journal of Sound & Vibration,2003,262(2):245-289.

[3]王大剛.鋼絲的微動損傷行為及其微動疲勞壽命預測研究[D].徐州:中國礦業大學,2012.

[4]周文.微動疲勞裂紋萌生特性及壽命預測[D].杭州:浙江工業大學,2007.

[5]周仲榮,雷源忠,張嗣偉.摩擦學發展前沿[M].北京:科學出版社,2006.

[6]張德坤,葛世榮.鋼絲微動磨損的評定參數及理論模型研究[J].摩擦學學報,2005,(1):50-54.

[7]浦漢軍.起重機用不旋轉鋼絲繩理論研究及其壽命估算[D].廣州:華南理工大學,2012.

[8]谷海濤.起重機用鋼絲繩受力分析及疲勞壽命估算研究[D].太原:太原科技大學,2013.

[9]謝小鵬,賈尚雨,牛高產.不旋轉鋼絲繩力學模型的研究[J].煤礦機械,2010,(8):95-97.

[10]Argatov I I,Gómez X,Tato W,et al.Wear Evolution in a Stranded Rope under Cyclic Bending:Implications to Fatigue Life Estimation[J].Wear,2011,271(11):2857-2867.

[11]Wang D,Zhang D,Wang S,et al.Finite Element Analysis of Hoisting Rope and Fretting Wear Evolution and Fatigue Life Estimation of Steel Wires[J].Engineering Failure Analysis,2013,27(1):173-193.

[12]Wang D,Zhang D,Ge S.Finite Element Analysis of Fretting Fatigue Behavior of Steel Wires and Crack Initiation Characteristics[J].Engineering Failure Analysis,2013,28(3):47-62.

[13]廖紅衛.鋼絲繩的疲勞行為特征與損傷機理研究[D].:武漢:武漢理工大學,2006.

[14]沈燕,張德坤,王大剛,等.接觸載荷對鋼絲微動磨損行為影響的研究[J].摩擦學學報,2010,30(4):404-408.

[15]張德坤,葛世榮.鋼絲的微動磨損及其對疲勞斷裂行為的影響研究[J].摩擦學學報,2004,(4):355-359.

[16]張德坤,葛世榮.鋼絲微動磨損過程中的接觸力學問題研究[J].機械強度,2007,(1):148-151.

[17]張德坤,葛世榮,熊黨生.礦井提升機用提升鋼絲繩的微動磨損行為研究[J].摩擦學學報,2001,(5):362-365.

[18]賈尚雨.不旋轉鋼絲繩的力學特性與失效研究[D].廣州:華南理工大學,2011.

[19]劉建濤.旋轉彎曲微動疲勞裂紋萌生及擴展機理和壽命預測方法研究[J].學術動態,2014,(3):22-27.

[20]Li C X,Tang X S,Xiang G B.Fatigue Crack Growth of Cable Steel Wires in a Suspension Bridge:Multiscaling and Mesoscopic Fracture Mechanics[J].Theoretical and Applied Fracture Mechanics,2010,53(2):113-126.

[21]Prawoto Y,Mazlan R B.Wire Ropes:Computational, Mechanical,and Metallurgical Properties under Tension Loading[J].Computational Materials Science,2012,(56):174-178.

[22]Giglio M,Manes A.Life Prediction of a Wire Rope Subjected to Axial and Bending Loads[J].Engineering Filure Analysis,2005,12(4):549-568.

[23]祁永東.鋼絲水浴處理工藝及鋼絲繩疲勞特性研究[D].鎮江:江蘇大學,2016.

[24]吳佳東.拉索鋼絲損傷分級及其疲勞壽命研究[D].長沙:長沙理工大學,2015.

[25]Zhang D,Shen Y,Xu L,et al.Fretting Wear Behaviors of Steel Wires in Coal Mine under Different Corrosive Mediums[J].Wear,2011,271(5):866-874.

[26]沈燕,張德坤,王崧全,等.礦用鋼絲在腐蝕介質環境下的微動行為研究[J].摩擦學學報,2011,31(1):66-71.

[27]Périer V,Dieng L,Gaillet L,et al.Fretting-fatigue Behaviour of Bridge Engineering Cables in a Solution of Sodium Chloride[J].Wear,2009,267(1):308-314.

[28]Périer V,Dieng L,Gaillet L,et al.Influence of an Aqueous Environment on the Fretting Behaviour of Steel Wires Used in Civil Engineering Cables[J].Wear,2011,271(9):1585-1593.