地鐵車站蓋挖法主體結構施工技術分析

張 亮

(中鐵十九局集團軌道交通工程有限公司,北京 101300)

0 引言

某車站為雙層3跨島式站臺車站,有效站臺寬度12 m。車站主體結構總長210 m,標準段寬度20.5 m,端頭井段寬度24.7 m。頂板覆土約3.86 m,底板埋深約17.41 m,采用鉆孔灌注樁加內支撐的支護型式,基坑采用坑外管井降水方案。車站主體結構采用蓋挖法施工,車站北端為盾構法區間,設置雙接收井;南端為盾構區間,分別設置始發與接收井。

1 施工安排

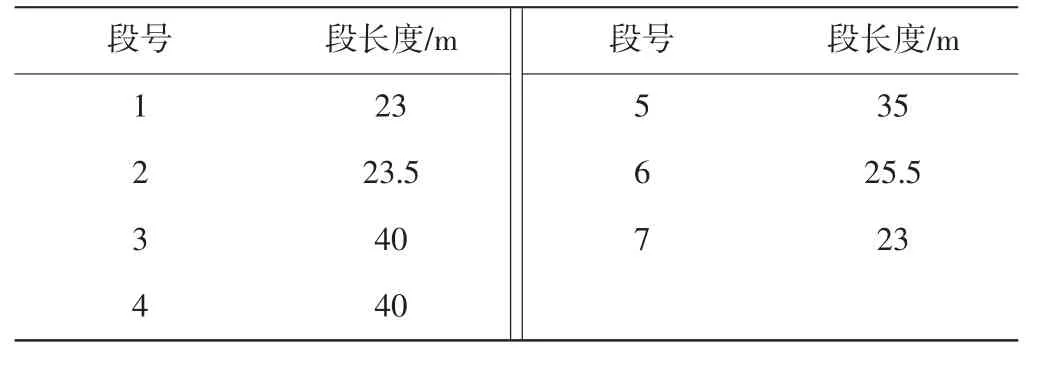

結合工程具體情況,將主體結構分成7段,各段長度如表1所示。共分5次完成主體結構斷面施工,首次先完成底板施工、底板上下返梁、底板倒角上部20 cm側墻。第二次進行站臺層側墻和中板倒角下部20 cm處的施工。第三次進行中板梁、中板和中板上20 cm側墻的施工,第四次進行站廳層墻和頂板倒角下20 cm處的施工,第五次進行頂板梁和頂板施工。

表1 場地段劃分表

2 蓋挖車站結構施工方法

2.1 墊層施工

基坑驗槽工作完成后,需要借助人工的方式來對基底進行開挖清理。施工單位在進行墊層砼施工前,需要安排施工人員對基底存在的雜質,阻礙物等進行全面的清理,再采用分段的方式來對其進行后續混凝土的澆筑工作。施工人員在對底板下污水池、集水坑等溝槽進行開挖時,采用放坡開挖的方式來進行操作,這樣能有效地避免地面出現坍塌或者變形現象。施工人員在進行肥槽填充過程中,需要使用C15素砼來對其進行填充,并且需要同步進行墊層砼澆筑工作[1]。為了確保溝槽截面的規格,在進行肥槽填充過程中,采用鋼管和木膠板結合的方式進行模板支護。

在進行墊層砼澆筑過程中,為確保澆筑高度符合要求,需要在墊板地步打入鋼筋,作為高度控制點,澆筑高度不得高于標高。混凝土澆筑完成后,需要借助平板式振搗棒來對其進行振搗,確保符合要求。當澆筑砼達到初凝要求后,需要采用鐵抹子進行收光處理。

2.2 鋼筋施工

在進行主體結構鋼筋進行選擇時,需要按照施工要求來進行選擇,不可擅自做主。當主體結構鋼筋直徑>22 mm時,需要采用直螺紋來對其進行連接;反之,需要采用焊接或者綁扎的方式來進行連接固定。

(1)底板鋼筋安裝。首先在進行底板縱梁鋼筋安裝之前,需要借助全站儀來對縱梁的控制點進行確定,然后,再根據確定出來的控制點進行彈墨線標記,最后再進行鋼筋的綁扎操作。

在進行底板鋼筋綁扎操作前,需要以鋼筋間距為基礎,采用墨斗在防水砂漿保護層上進行墨線的彈出和標記。完成下層鋼筋綁扎工作后,需要按照一定的間距進行馬凳筋的擺放。

(2)頂板(中板)鋼筋安裝。在進行鋼筋綁扎操作前,需要對模板周圍的雜物進行及時的清理。首先,需要進行縱梁鋼筋和底板的安裝操作。在進行鋼筋綁扎前,需要確定出鋼筋之間的距離,采用順扣來進行鋼筋綁扎操作。施工人員完成底板鋼筋綁扎操作后,需要進行水電管道的埋設。

(3)墻體鋼筋安裝。施工人員需要對預埋插筋周圍的雜質進行及時的清理。進行豎向鋼筋的綁扎,確定出橫向鋼筋的位置。在下部和腰部進行橫向鋼筋的綁扎,并確定出豎向鋼筋的位置。在進行鋼筋綁扎操作時,先進行豎向鋼筋綁扎再進行橫向鋼筋綁扎[2]。

(4)框架柱鋼筋安裝。底板砼在進行澆筑前,需要進行框架柱主筋的埋設。為了有效地保證預埋鋼筋位置的準確性,需要借助全站儀來對板和中板鋼筋的縱軸線和橫軸線進行測量,然后再采用焊接的方式將底板鋼筋和鋼筋定位架進行連接。

(5)各出入口預埋鋼筋施工。在各個出口和入口鋼筋位置處進行鋼筋接駁器的預留。為了確保不同澆筑階段鋼筋之間有效連接,需要采用膠帶紙對接駁器端口進行密封處理,然后再進行后續的澆筑工作。

2.3 模板施工

(1)頂板(中板)模板及支撐。采用18 mm的厚木膠板作為中板、頂板和倒角的模板。頂板支架采用滿堂碗扣式腳手架,可以根據實際情況在腳手架上進行底座和可調式U形托的設置。在進行支架搭設過程中,橫斷面需要從跨中間進行排列,當中間寬度不足時,可以借助鋼管+橫桿的方式和立桿進行有效的連接。支架安裝完成后,施工人員需要對其高度進行調整,然后再進行主肋的安裝[3]。主肋采用縱向鋪設的方式進行安裝。次肋采用橫向鋪設的方式來進行安裝。次肋安裝完成后,施工人員要對標高進行及時調整,按照施工需求進行預拱度設置,然后再進行木膠板的鋪設操作。在木膠板的鋪設時,需要對間距進行有效控制。在斷面加寬位置需要進行小模板的安裝操作,模板完成操作后,施工人員同樣需要對模板的標高進行測量,符合要求后才能進行鋼筋的綁扎操作。

(2)側墻模板及支撐。采用18 mm厚木膠版作為側墻的模板。單側支架主要分為兩大部分:埋件系統部分,架體。根據實際的施工情況來進行工程地下高度的選擇。施工人員在進行埋件材料的選擇過程中,需要選擇具有螺紋的二級鋼螺桿。地腳螺栓出地面的距離為130 mm,與砼墻面間的距離為250 mm。工程中各個埋件桿的間距為300 mm。靠近墻體起點和終點位置,需要進行埋件預埋操作[4]。

在進行模板安裝操作前,首先需要在地面上進行木工字梁的拼裝。采用螺紋來對木工字梁進行連接。施工人員拼裝好模板后,借助吊車來講墻體模板吊裝至施工作業范圍內,地面工作人員對其進行指導,按照要求來進行墻體模板的吊裝工作。相鄰模板在進行連接時,采用直芯帶來進行連接,并且模板在進行安裝時,需要對橫向和縱向的施工縫進行控制。

當吊車將墻體模版吊裝到指定位置后,對單側支架進行吊裝操作,并且在各個單片模板拼接部位設置單獨的支架。安裝完成支架后,再進行系統埋件的預埋。借助鉤頭螺栓將模板的主體和單側支架進行連接,將其作為一個整體結構。施工人員需要對單側支架的支座位置進行調整,當模板面板上口受到單側支架力后,模板會出現向后傾斜的狀態。最后,再對埋件受力系統進行整體的檢查,確保各個部件連接完好,螺栓緊固,這樣才能確保在進行砼澆筑操作時,不會發生漿液外漏的現象。所有部件安裝完成后,需要對各個外部扣件的緊固性和模板拼接縫進行檢查,模板需要保持垂直,并且施工人員需要對模板內部存在的雜質進行及時的清理[5]。

2.4 砼澆注施工

在進行砼澆筑操作中,由于不同的結構對強度和硬度的要求不同,所有使用的混凝土等級也不同。比如,框架柱砼等級為C50。工程采用商品砼,借助砼罐車將混凝土運輸到施工現場,再借助汽車進行轉運,實現混凝土澆筑工作。在進行混凝土澆筑工作中,施工人員需要對模板,鋼筋的情況進行密切的觀察,一旦發現變形現象,需要立即停止砼澆筑工作,對已經澆筑完成的混凝土進行及時的修整。完成混凝土澆筑工作后,需要做好振搗工作,確保其內部無氣泡。混凝土澆筑完成12 h后需要對混凝土進行養護操作。在混凝土的強度未達到設計要求之前,任何人員不得對混凝土進行踩踏。

3 結束語

以實際工程為例,分析地鐵車站蓋挖主體結構的施工技術,順利完成了蓋挖主體結構的施工,施工質量達到了預期要求。