數控加工中心之加工零件位置度不穩定現象解決方案

陸 勇 韓 偉 文/圖

隨著現代化加工的發展,數控加工中心得到了廣泛的應用。我公司在加工過程中出現了工件表面2個定位銷孔位置度超差現象。對此現象,筆者和單位技術人員一起努力,查閱相關資料,分析出了多種導致位置度超差的原因,并進行逐個驗證排查,最終對加工程序進行優化,采用自動補償,成功解決了這一問題,為單位生產提供了保障。

1.加工問題描述

機加工車間生產線上精加工機床加工發動機缸體表面2個非常重要的定位銷孔出現了位置度超差(圖1),而且時好時壞,針對此現象,立項解決,否則將對生產造成影響。

圖1 三坐標報告顯示銷控位置度超差

2.加工問題分析

對于工件表面位置度超差的問題,根據加工信息,現場操作人員的反饋,與現場各技術人員對同類型的問題進行比較和研究,查閱了同期的相關問題雜志,經過現場會議商量,估計出可能出現這種情況的原因有以下幾點:

(1)現場環境溫度對加工的影響;

(2)加工程序的修改(相關運動刀具的加工程序);

(3)刀具本身的結構問題;

(4)零點偏置程序。

3.檢查現場環境溫度對加工的影響

在加工的過程中,環境溫度一直在20~24°之間,達到加工所要求的環境溫度,當天共計加工10件,查看報告,其中定位銷孔位置度超差件有近8件,詢問德國工程師,初步判斷,可能是加工溫度導致,機床Y軸的位置在溫度不同的情況下可能會有相應的變化,特別在早上加工的第一件,Y軸的位置會出現很大的波動,建議新增熱機程序:

從熱機程序上將Y軸充分地移動,將Y軸進行很好預熱。經測試,尺寸有所好轉,但加工依舊不是很穩定。

4.工件加工程序優化

檢查相關刀具,加工刀具信息如下:

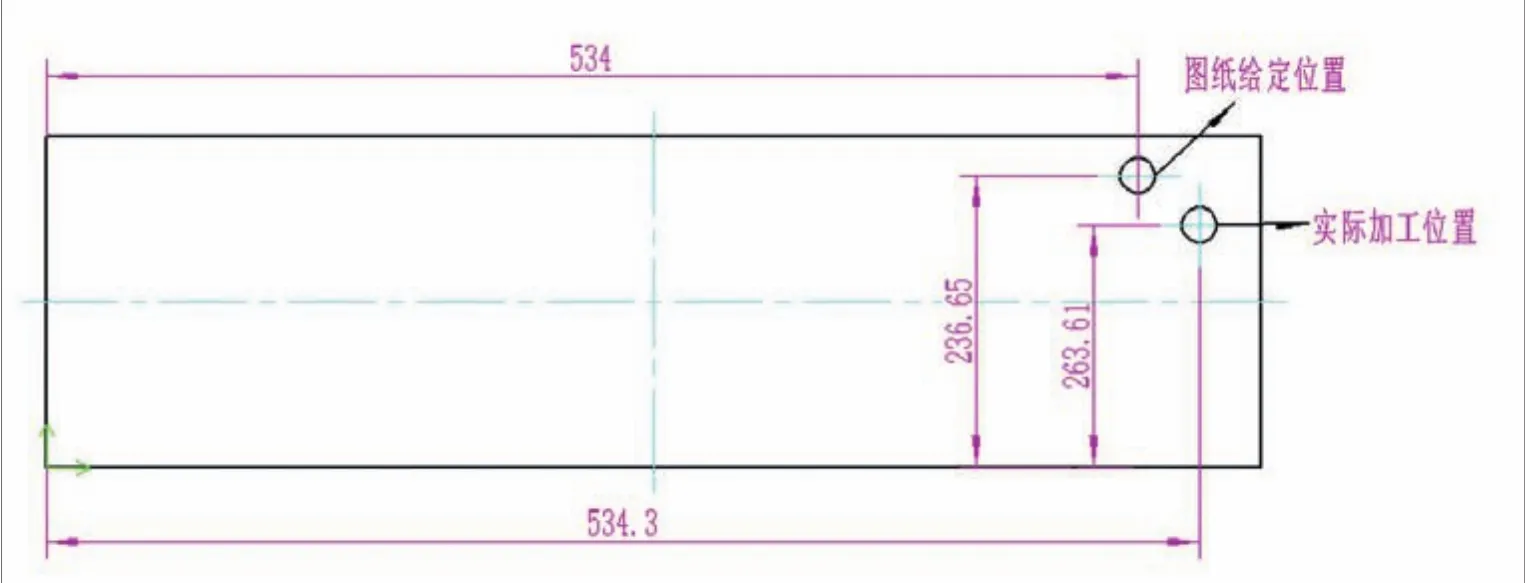

針對刀具加工及CMM檢測報告,并根據測量值,繪制出我們的加工孔實際和理論位置如圖4。

圖2 Φ9.7鉆頭

圖3 Φ10鉸刀

圖4 加工孔實際和理論位置

將程序修改之后,我們試加工了幾件問題工件,部分結果比較好,部分依舊超差,結果還是不穩定。

5.零點偏置修改

排除了加工程序修改之后,我們陷入了思索,并且查詢了很多相關的資料和文獻,到底是什么原因導致了缸孔劃傷現象,考慮到機床在加工之前一般需要調用相關的坐標系,是否是坐標系出現了錯我,于是我們將機床的零點偏置程序調出,如下:

圖5 缸孔位置圖

由于修改的是G54和G509的零點偏置,我們所要考慮的是G54和G509的相關坐標系整體進行偏移,這樣的話對該坐標系下其余的加工孔(圖5中的6個缸孔)位置度就要進行觀察,是否都是在范圍內。

試生產一件,檢測結果在公差范圍內,所以從該處考慮方向是比較正確的,但是隨之加工中還是出現個別的件位置度接近上公差的現象,讓我們再次陷入沉思,雖然看似解決了該問題,但是溫度問題是否是我們一直忽略的地方,于是我們和HELLER工程師一起再次討論,添加一套溫度補償程序。

6.添加溫度補償方案,問題排除

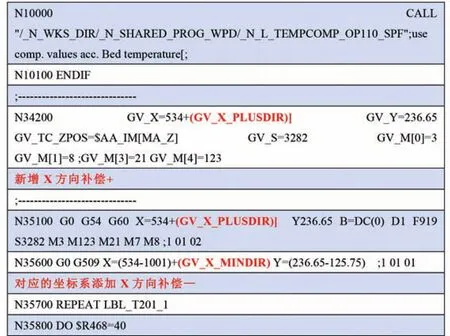

(1)我們將機床主程序添加對應的補償程序,如下:

(2)如果前置條件為1,那么機床采用溫度補償程序對應的主程序添加如下:

(3)對應的補償程序如下:

使用機床自生的溫度傳感器,檢測外界環境溫度,根據經驗值設定機床補償的數據,進行實時補償,保障每一件的加工精度。

在此,非常感謝現場的技術人員以及德國HELLER公司的技術人員對此次問題的解決的支持,在此次的過程中對我本人有著很大的提升,伴隨著生產的進行,會出現很多的加工問題,對機床程序分析是數控加工中必不可少的,這就需要我們從多方面的去學習和掌握這種方法。盡管在這方面會有專業的技術人員來進行,但是作為一名合格的數控加工中心的操作人員,這些是必須會的東西,在以后的加工中,可能會有當加工有規律形狀和和尺寸不同的新型工件時,只需要對部分程序的更改和更換,而不要對整個新工件加工編制一個程序,大大的節省了所消耗的工時,機床在執行這類程序時所要求的條件運行方面則或更加的輕松、反應更迅速,大大提高了加工效率,充分發揮出了數控機床的性能。