電石渣脫硫劑的應用

王霞,黃延東

(內蒙古三聯化工集團,內蒙古 呼和浩特 010110)

電石渣是工業電石(CaC2)生產乙炔氣時產生的廢渣,主要成分是Ca(OH)2。內蒙古三聯化工集團(以下簡稱三聯化工)現有PVC裝置生產能力40萬t/a,滿負荷生產時每年可產生電石渣(干基)60萬 t左右。

用電石渣代替石灰石生產水泥是目前電石渣綜合利用中較為徹底、技術上也較為成熟的方法。三聯化工也曾考慮建設一套利用電石渣生產水泥熟料生產線,但隨著國家對水泥產業的調控,該項目未能實施。因此,三聯化工產生的電石渣主要是補貼運費送至周邊的水泥生產企業生產水泥,但是隨著國家一系列環保政策的實施,原有的一些不符合產業政策的小水泥廠被關停,未被關停的水泥廠也是開開停停,導致電石渣成為制約三聯化工發展的最大障礙。

與此同時,我國煙氣脫硫工藝主要采用石灰石或生石灰作為脫硫劑,但是石灰石、生石灰價格比較高,運行成本占脫硫裝置的30%~35%。

因此,三聯化工在做了大量的市場調研的基礎上,最終選定利用電石渣生產鍋爐煙氣脫硫劑。

1 電石渣脫硫劑替代石灰石、石灰脫硫劑的意義

1.1 解決電石渣的污染問題

據統計,2016年國內電石生產能力達到4 500萬t/a,電石產量為2 730萬t。按每耗1 t電石產生廢渣1.5 t計算,2016年產生的電石渣高達4 000萬t。近幾年來,很多新上聚氯乙烯項目都配套建設了電石渣制水泥項目,很多老企業也在積極開發電石渣再利用項目,但是仍然有大量的電石渣不能被消化利用,這些電石渣日積月累、堆積如山,不僅占用寶貴的土地資源,而且電石渣粒度小,長時間堆放后極易風干起飛灰,對周邊環境造成的污染很大,屬于大宗工業固廢。

1.2 減少石灰石資源開采對地質環境的影響

石灰石是不可再生資源,根據2008年國家發展與改革委員會的預測,我國石灰石資源可開采年限為30年。礦產資源的持續利用與發展是可持續發展的重要組成部分,同時也是國民經濟發展的原動力,因此國家出臺石灰石限采政策是遲早的事。

因此,利用電石渣做脫硫劑可以通過鈣資源的循環利用,減少石灰石資源開采對地質環境的影響。

1.3 減少CO2的排放

目前我國在脫硫劑的選用上,主要是采用鈣吸收法。無論是采用CaCO3還是CaO或Ca(OH)2作為最終的脫硫劑,其共同的原料都是石灰石。所以無論是直接用石灰石粉還是煅燒成CaO或Ca(OH)2使用,都會在不同階段釋放出CO2,都會增加碳排放量。石灰石—石膏工藝每脫除1 t SO2,同時產生CO2約0.69 t,而電石渣—石膏工藝不副產CO2。

從目前電廠脫硫運行情況來看,每生產1萬kW·h發電量,大約消耗電煤4 900 kg。按m(Ca)∶m(S)=2.1∶1、煤中的硫有90%轉化為SO2(灰渣帶走約為10%)、脫硫率98%計,處理1萬kW·h電量所產煙氣中的SO2,約需石灰石31 513 kg。呼和浩特市周邊電廠總裝機容量在770萬kW。據統計,2017年呼和浩特市火電發電量為300億kW·h,按此推算,脫硫須用石灰石約9 500萬t,CO2的排放量約4 200萬t。

因此,利用電石渣作為脫硫劑,不僅可以解決電石渣難處理的問題,還不存在石灰石煅燒副產CO2的問題。

1.4 降低脫硫成本

從電石渣的成分分析,電石渣用作脫硫劑時完全能起到與石灰石相同的作用。從某些方面講,電石渣的性能超過石灰石,例如折算Ca(OH)2純度、比表面積等。因此,電石渣用作脫硫劑,完全適應各種脫硫工藝,而且原脫硫工藝流程不需任何變動。電石渣的粒度細、活性高、可磨性好,實際投運時可大大提高脫硫效率,降低脫硫成本。

2 電石渣脫硫劑與石灰石脫硫劑脫硫原理對比分析

2.1 爐內干法脫硫原理對比

(1)石灰石(CaCO3)的脫硫反應見式(1)~式(3)。

(1)

(2)

(3)

(2)電石渣的脫硫反應見式(4)~式(7)。

(4)

(5)

(6)

(7)

(3)CaO的脫硫反應見式(8)~式(9)。

(8)

(9)

2.2 濕法脫硫原理對比

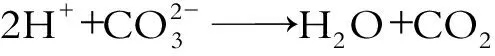

(1)石灰石(CaCO3)的脫硫反應見式(10)~式(14)。

(10)

(11)

(12)

(13)

(14)

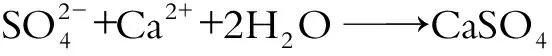

(2)電石渣的脫硫反應見式(15)~式(19)。

(15)

(16)

(17)

(18)

(19)

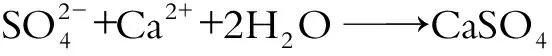

(3)CaO的脫硫反應見式(20)~式(24)。

(20)

(21)

(22)

(23)

(24)

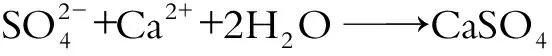

2.3 半干半濕法脫硫原理對比

半干半濕法的脫硫劑通常采用CaO,因此以下只分析CaO與電石渣脫硫原理的差異。

(1)電石渣的脫硫反應見式(25)~式(28)。

(25)

(26)

(27)

(28)

(2)CaO的脫硫反應見式(29)~式(33)。

(29)

(30)

(31)

(32)

(33)

從以上分析不難看出:無論是采用CaCO3還是CaO或Ca(OH)2,其共同的原理都是通過化學反應,使鈣元素以Ca(OH)2形態與煙氣中的SO2反應,生成CaSO3和CaSO4。因此可以說電石渣脫硫劑與石灰石脫硫劑脫硫原理是相同的。

3 電石渣脫硫劑用于爐內脫硫的適用性分析

3.1 電石渣脫硫劑的優勢

(1)電石渣脫硫劑有效成分比石灰石高。

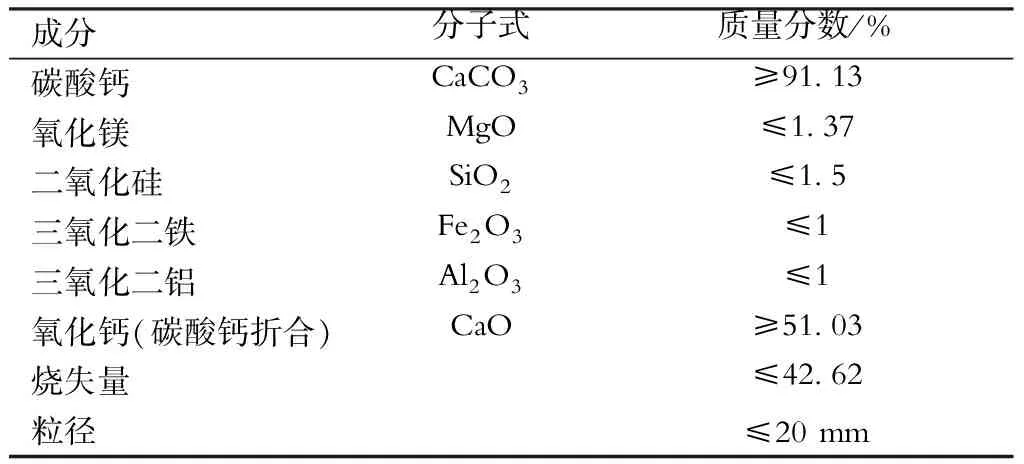

目前,普遍使用的石灰石原料的設計參數見表1,三聯化工電石渣脫硫劑成分見表2。

表1 石灰石設計參數

表2 電石渣脫硫劑成分

由表2可以看出:CaO的折算質量分數為65%以上;而石灰石即使純度達到100%,CaO質量分數也僅為56%,因此相同質量條件下電石渣的CaO含量遠高于石灰石。

(2)電石渣的比表面積高于石灰石。

電石渣表觀密度為550 kg/m3,中位粒徑為27.13 μm,平均粒徑為52.46 μm,粒度較常規使用的爐內脫硫石灰石粉明顯偏細,所以電石渣的比表面積高于石灰石,反應速度快,反應能力強[1]。

3.2 電石渣脫硫劑的適用性分析

從以上分析不難看出,電石渣與石灰石相比有很大優勢,具體用到實際脫硫中的適應性分析如下。

(1)電石渣脫硫劑用于爐內脫硫的適用性分析。

從爐內干法脫硫原理對比不難看出:電石渣與石灰石用于爐內干法脫硫均需要首先分解為CaO,脫硫劑的分解條件和分解速度就成為制約脫硫效果的首要因素。通過熱重分析試驗很容易得到石灰石和電石渣的分解情況,電石渣高于400 ℃即可發生分解,而石灰石的起始分解溫度一般在600 ℃以上。而且電石渣的分解反應與SO2從煤中燃燒釋放接近同步,所以電石渣與SO2的接觸時間長于石灰石,反應更充分。由此,電石渣的爐內脫硫能力優于石灰石。

(2)電石渣脫硫劑用于現有半干半濕法脫硫的適用性分析。

半干半濕法的脫硫劑通常是采用CaO,采用過熱蒸汽或者空氣作為輸送介質。使用過熱蒸汽輸送脫硫劑和脫硫灰的特點是:石灰在輸送過程中與水蒸氣反應,變為濕強堿性的Ca(OH)2,Ca(OH)2較CaO容易與煙氣中的SO2反應;過熱的水蒸氣會激活粉煤灰中10%以上的潛在堿性物質,使之變為有活性的堿性物質并參與脫硫反應,在大大降低脫硫劑使用量的前提下,同樣能達到理想的脫硫效果;采用空氣輸送脫硫劑,由于沒有CaO消化環節,因而SO2的去除率低。

但是對于電石渣脫硫劑,由于其主要成分就是Ca(OH)2,因此用于半干半濕法脫硫系統不但可以進一步提高脫硫效果,而且可以采用空氣輸送脫硫劑,從而可以提高CaSO3轉化為CaSO4的比例。

(3)電石渣脫硫劑用于現有濕法脫硫的適用性分析。

從2.2章節濕法脫硫原理對比不難看出:從技術原理上來說,以電石渣替代石灰石作煙氣脫硫劑是完全可行的,而且電石渣作為脫硫劑與SO2的反應速度快。首先因為Ca(OH)2在水溶液中的溶解度為1.608 kg/m3,約為石灰石溶解度的10 000倍[2];另外用電石渣脫硫時,由于Ca(OH)2分解生成的OH-與SO2水解反應生成的H+反應生成H2O,所以兩個反應互相促進,反應速度很快,而石灰石的分解反應會受到CO2逸出速度的影響,反應速度相對會慢很多。

從以上分析不難看出,電石渣脫硫劑完全適用于現有的脫硫方法,已有的脫硫裝置可以不改變現有脫硫劑使用方法,只需減量替代即可。

4 電石渣脫硫劑生產工藝流程簡述

來自三聯化工電石渣臨時堆場的電石渣,含水質量分數約為23%,通過翻斗運輸車將其卸入電石渣倉。電石渣倉下部出料,經喂料器進行較準確的計量后,通過皮帶輸送機喂入烘干錘式破碎機進行烘干。烘干后的成品電石渣則隨熱煙氣進入旋風除塵器及布袋除塵器,經過兩級除塵收集到的成品電石渣通過鏈式輸送機及斗式提升機入庫儲存。成品通過倉式泵氣力輸送至包裝機包裝入庫或散裝車運輸。

該工程控制烘干錘式破碎機進口熱風溫度在650~750 ℃,采用熱風爐系統進行加熱,系統排出的廢熱空氣送氯堿界區再利用。

5 電石渣脫硫劑應用情況

三聯化工的電石渣脫硫劑項目第1期已于2017年6月投產運行,第2期已于2017年12月投產運行。所產電石渣脫硫劑在呼和浩特周邊被廣泛采用,受到用戶歡迎。電石渣脫硫劑在北方聯合電力有限責任公司金橋熱電廠、內蒙古能源發電金山熱電有限公司等的濕法脫硫應用中表現出脫硫劑使用量降低、副產石膏結晶好、質量穩定等優點;在久泰能源內蒙古有限公司、內蒙古阜豐生物科技有限公司等的半干半濕法脫硫應用中表現出脫硫劑使用量降低、脫硫效率高等優點。

6 結論

利用電石渣作為脫硫劑,一方面大大減少了電石廢渣的排放,降低了對環境的污染,具有很好的環境效益;另一方面提供價格低廉的脫硫劑,降低用戶脫硫運行成本,同時減少了石灰石礦的開采,降低了不可再生資源的消耗,對石灰石礦產資源進行了有效保護,另外還不存在石灰石、生石灰煅燒副產CO2的問題,具有良好的環境效益及社會效益。因此,利用電石渣作為脫硫劑是解決電石渣的污染問題、實現電石渣循環利用的良好途徑,具有以廢治廢、變廢為寶的優點,值得電石法聚氯乙烯企業借鑒。