紗線摩擦系數測量方法與儀器研究進展

謝 軍,李 莎,左召光,蔣銘媛,劉 皓

(1.天津工業大學 機械工程學院,天津 300387;2.天津工業大學 紡織學院,天津 300387;3.智能可穿戴電子紡織品研究所,天津 300387;4.天津工業大學教育部先進復合材料重點實驗室,天津 300387)

1 引言

紡織材料間摩擦系數是一個重要物理量,影響了紡織材料和產品的加工、性能[1]。纖維與纖維間的摩擦系數直接影響了纖維的可紡性[2],而紗線與紗線間的摩擦系數影響了機織過程中經紗的開口和經紗密度,當紗線的表面摩擦系數大,并且經紗密度大的時候會導致打緯過程中開口不清,而容易導致經紗斷裂,影響織造的速度和效率[3]。為了定量測量紗線的表面摩擦系數,研究人員設計了多種紗線表面摩擦系數測量方法和儀器。這些測量方法和儀器為紗線性能的定量評價和紗線質量的改進和評級提供了客觀依據[4]。

表1為測量紗線與紗線、紗線與金屬之間摩擦系數的幾種測量方法優缺點比較,從表中可以看出,不同的測量方法,對應的測量重點不同。下文詳細介紹了多種測量方法,并且簡述了以這些方法為基本原理研制出的各種紗線摩擦系數測試儀器的應用及研究進展。

表1紗線摩擦系數測量方法的優缺點比較

測量方法優點缺點羅德法可測紗線與金屬、非金屬摩擦系數不宜測紗線與紗線的摩擦系數纏結法最大程度模擬紗線實際運行狀態操作復雜斜面法簡單易操作不夠精確,紗線不易均勻包覆附著滑動法有較高的精度不易操作水平附著滑動法操作簡單紗線易拱起變形影響測量結果基于Howell和Majur原理的方法測量紗線與金屬的摩擦,精度高不能測紗線與紗線的摩擦系數CTT測試紗線與金屬摩擦系數法操作簡便機構較復雜

2 測量方法

紗線的摩擦系數可以是紗線與紗線之間的摩擦系數,也可以是紗線與其他材料之間的摩擦系數,紗線與紗線之間的摩擦系數能夠為紗線在織造過程中的工藝參數設計和調整提供參考依據,其測量方法主要有羅德法、纏結法、斜面法、附著滑動法和水平附著滑動法。而紗線與金屬絲或其他材料表面之間的摩擦系數則能為不同的紗線在織造過程中配件材料的選擇提供參考。

2.1 紗線與紗線之間的摩擦系數測量方法

2.1.1羅德法

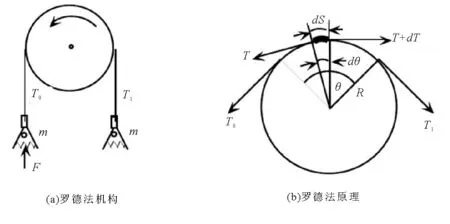

羅德法又稱絞盤法,由荷蘭科學家羅德(Roder)于1953年首先提出[5],廣泛應用于測定纖維和紗線的動態和靜態摩擦系數,也可用于測量紗線與紗線、紗線與金屬或非金屬等材料的摩擦系數[6]。如圖1所示,將紗線均勻包覆在金屬摩擦輥上,呈180°包角,當摩擦輥保持恒定速度運動時,紗線與摩擦輥之間呈現相對運動。通過測量T0和T1的值來間接計算紗線與紗線或紗線與其他材料之間的摩擦系數。摩擦輥開始運動時測得的F最大值即為最大靜摩擦力,當摩擦輥勻速轉動時,測得的F值為滑動摩擦力[7]。

圖1 羅德法測量方法示意圖

根據撓性帶的歐拉公式:

T2=T1eμθ

式(1)

且

F=T0+F

式(2)

推算出動摩擦系數:

μd=0.733(log(T+Fs)-logT)

式(3)

靜摩擦系數:

μs=0.733(log(T+Fk)-logT)

式(4)

式中T為固定張力,Fk和Fs分別為測得的滑動摩擦力和最大靜摩擦力,即F的值。

使用羅德法測試紗線與紗線之間的動態摩擦系數時,由于紗線與紗線之間存在摩擦,運行時包覆在摩擦輥上的紗線易拱起變形和發生退捻等情況,對測試結果的穩定性和精確性產生影響,有較大的測量誤差[8]。一般羅德法用于測量紗線與金屬或非金屬等材料、纖維與金屬或非金屬等材料的動態和靜態摩擦系數[9]。

2.1.2纏結法

纏結法通過測量紗線的輸入張力與輸出張力間接計算出紗線與紗線之間的摩擦系數[10]。如圖2所示,紗線從導紗輪A進入后在導紗輪B上纏繞不足一圈,然后使AB紗線與BC紗線扭結2~3圈,最后再從導紗輪C引出。利用張力傳感器測量輸入紗線張力Ti和輸出紗線張力To,根據如下公式計算紗線與紗線的動態摩擦系數:

式(5)

式中:μ為紗線對紗線的摩擦系數;To為輸出張力,cN;Ti為輸入張力,cN;β為紗線相互扭結的角度(一般為35°);n為紗線相互扭結的圈數。

圖2 纏結法示意圖

2.1.3斜面法

斜面法的原理是利用摩擦系數與正壓力的關系。如圖3所示,把一塊底面積固定且質量一定的滑塊的底面均勻地鋪滿紗線,斜面上也均勻地鋪滿紗線,將滑塊置于斜面上,改變斜面與水平面之間的夾角α,使滑塊開始滑動,此時α的正切值就是滑動摩擦系數,滑塊剛開始滑動一瞬間的α正切值為靜摩擦系數。斜面法測試紗線與紗線之間的摩擦系數時操作較為簡單,不需要復雜的儀器。這種方法也有不足之處,例如在鋪設滑塊和斜面板上的紗線時不能保證張力一致;紗線排列密度的稀疏面不夠均勻;滑塊上的紗線與斜面板上的紗線相互鑲嵌,具有較大的粘滯力,而且容易導致紗線拱起變形和退捻等情況的發生,對測試結果有較大的影響,不能保證測試結果的準確性[11]。

圖3 斜面法示意圖

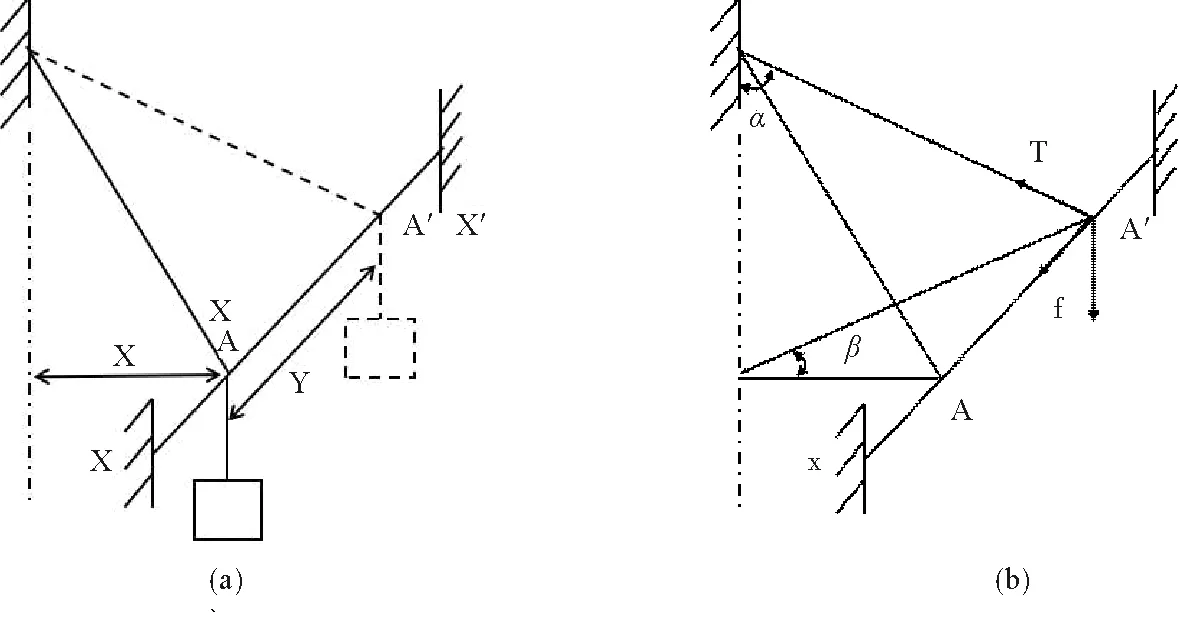

2.1.4附著滑動法

附著滑動法克服了斜面法的缺點,采用與斜面法相同的基本原理來測量紗線與紗線之間的摩擦系數[11]。如圖4(a)所示,將一固定質量的砝碼與紗線的一端連接,另一端置于固定墻面或機架上,紗線XX′與懸掛砝碼的紗線呈十字交叉,向右平行移動紗線XX′直到懸掛砝碼的紗線出現滑動,此時摩擦系數μ=y/x。

圖4(b)顯示了紗線平衡受到破壞時的受力情況。對A′點進行受力分析,可得:

Tsinαsinβ=μTsinαcosβ

式(6)

根據內錯角關系可得:

μ=tanβ=y/x

式(7)

式中:f為摩擦力,cN;N為正壓力,cN;T為紗線的張力,cN。

2.1.5水平附著滑動法

水平附著滑動法相較于本節2.1.4中的附著滑動法具有操作簡單、可執行性強的優點。如圖5(a)所示,將小滑塊的下表面和大滑塊的上表面均勻鋪設緊密的紗線,并且保持紗線勻整不變形。將彈簧的一端固定于墻面上,另一端固定于小滑塊上,大滑塊放置于水平面上后將小滑塊置于大滑塊的上表面。實驗開始前要求小滑塊下表面鋪設的紗線與大滑塊上表面鋪設的紗線均勻接觸,對大滑塊施加圖5(a)所示方向的力,使用刻度尺記錄彈簧的伸長量[12]。

滑塊移動一瞬間的彈簧伸長量記為Xs,滑塊勻速移動后的彈簧伸長量記為Xd。滑塊移動時的彈簧伸長量變化曲線如圖2(b)所示,根據彈簧彈力公式:

F=kx

式(8)

可得靜摩擦力:

Fs=kXs

式(9)

滑動摩擦力:

Fd=k(Xs+Xd)/2

式(10)

式中:k為彈簧的彈性系數;X為彈簧伸長量,m;

根據摩擦力與正壓力之間的關系即可換算出紗線與紗線之間的靜態摩擦系數和動態摩擦系數。

圖4 附著滑動法示意圖

圖5 水平附著滑動法示意圖

2.2 紗線與金屬或非金屬材料之間的摩擦系數測量方法

2.2.1基于Howell和Majur原理的方法

在紡織過程中,紗線與金屬部件的接觸是必不可少的[13]。紗線與金屬之間的摩擦系數過大會加速金屬部件的損壞,因此,測量紗線與金屬之間的動態摩擦系數成為生產環節必不可少的內容[14]。如圖6所示,通過搖動手輪使滑輪P隨滑塊M移動,紗線與水平面之間的傾角隨手輪的轉動而變化。不斷增加紗線的傾角,直至鋼絲圈在紗線上滑動時為止,此時立刻讀水平刻度值l,測量出滑輪P頂端至與O水平面的距離h,則h/l就是紗線與鋼絲圈之間的動態摩擦系數[15-16]。

圖6 紗線摩擦系數測定儀示意圖

2.2.2CTT測試紗線與金屬摩擦系數法

CTT恒定張力傳輸系統采用了圖7所示的方法,紗線自左向右通過兩個導紗羅拉后與兩個水平放置的金屬棒接觸,再通過導紗羅拉輸出紗線[17]。紗線以一定的張力和速度勻速運行,根據式(11)計算紗線與金屬之間的動態摩擦系數:

式(11)

其中:μ為紗線對紗線的摩擦系數;To為輸出張力,cN;Ti為輸入張力,cN;θ為紗線包圍金屬棒弧度數。

圖7 CTT紗線與金屬摩擦系數測定示意圖

3 基于測量方法的應用研究

3.1 國外儀器應用研究

歐美等發達國家對紗線動態摩擦系數的研究起步較早,相繼研制出了多種儀器,如瑞士的R-1182型直讀式電子摩擦系數測試儀、日本Ⅴ-夕-氏摩擦系數試驗機[18]以及美國CTT恒定張力傳輸系統等。

3.1.1CTT恒定張力傳輸系統

美國勞森公司在EIB和YAS測定儀基礎上升級了紗線綜合測試項目。CTT具備多項測試功能,不僅可以測試紗線與紗線、紗線與金屬、紗線與陶瓷之間的動態摩擦系數,還可以對紗線的條干不勻率、直徑、毛羽等進行測試。CTT在運行中可以最大程度地模擬紗線實際運行狀態,并且運行速度和紗線張力可以進行任意改變[19]。由于CTT具有多項測量優勢,且具有較高的測試精度,受到許多科研人員的青睞,也是國外紗線動態摩擦系數測量領域較為先進的儀器之一。

3.1.2Lisini紗線摩擦系數儀

Lisini等人在1981年開始使用圖8所示的方法測定紗線的摩擦系數,其利用的基本原理依然是基于羅德法改進而來[20]。紗線經輸入羅拉進行勻張力后進入張力測試裝置,測量松邊和緊邊的張力后根據撓性帶的歐拉公式即可計算出紗線的動態摩擦系數。

3.1.3基于Lord法的紗線摩擦系數儀

Lord提出了一種使用兩種纖維邊緣的接觸和在壓力下相對運動的測量方法,El Mogahzy和Broughton在Lord提出的方法的基礎上進行了改進,其原理與Lord采用的方法相同[21]。如圖9所示,上下兩根紗線對齊,使其夾在壓塊P和N之間并緊密接觸,對壓塊P和N施加相同大小的力,拉動下方纖維向下滑動至勻速運行狀態。測量勻速運行時的拉力,根據摩擦力與正壓力的關系式即可計算出紗線與紗線之間的動態摩擦系數。

圖8 Lisini提出的紗線摩擦系數測量方案

圖9 基于Lord法儀器的紗線摩擦系數儀

3.1.4羅氏摩擦系數儀

為有效測定紗線的摩擦系數,羅氏摩擦系數儀及MLT儀也常用于針織紗線的摩擦系數測定[22]。MTL儀并不能直接測量紗線與紗線之間的動態摩擦系數,但是可以確定紗線是否被潤滑[23]。

3.2 國內儀器應用研究

我國科研人員根據國內研究現狀和需要,在國外儀器基礎上研制出了多種紗線動態摩擦系數測試儀。由于國外同類儀器價格較為昂貴,國內并沒有得到推廣使用[24]。目前國內使用較多的多為國產紗線摩擦系數測試儀。

3.2.1LFY-19型紗線動態摩擦系數測試儀

LFY-19型紗線動態摩擦系數測試儀由山東省紡織科學研究院在瑞士R-1182型直讀式電子摩擦系數測試儀基礎上改進而來,主要用于測定紗線及化纖長絲等與金屬或非金屬之間的摩擦系數[25]。在測試紗線與紗線之間的摩擦系數時,需要將紗線均勻地包覆在絞盤(即摩擦輥)上,測試速度不宜過快。同時還可以測試各種張力器或導紗器件的性能。

3.2.2LFY-110 型紗線動態摩擦系數測試儀

LFY-110型紗線動態摩擦系數測試儀在LFY-19型紗線動態摩擦系數測試儀基礎上發展而來,采用羅德法的測試原理,具有氣動式的殘紗處理和計算機控制及數據處理的特點,測試精度高、預加張力可調、全自動測試控制系統。

3.2.3化纖長絲動態張力與摩擦系數微機測試儀

天津工業大學萬振凱團隊研制了一種新型化纖長絲動態張力與摩擦系數微機測試儀[26]。其通過測試化纖長絲的張力來間接計算出相應的摩擦系數,并且提出了新的測試方法和測試機構。如圖10所示,紗線由卷繞筒退出后被引入初張力均勻盤,紗線在此獲得初始均勻張力。由初張力盤引出的紗線與摩擦桿1接觸后經輸出輥牽引進入另一端的卷繞筒。在傳感器H1處可以測得長絲與摩擦桿摩擦后的張力,通過測量張力的方式來間接計算化纖長絲與化纖長絲或金屬之間的動態摩擦系數。

3.2.4漿紗動態摩擦系數測定儀

河北科技大學趙其明團隊利用羅德法的測試原理,提出了一種新的測試方案[27]。如圖11所示,壓紗輥和拖引輥作為系統的動力源,使紗線以恒定速度運行,紗線的張力為恒定值T0。通過張力傳感器測量紗線的輸出張力T1,利用撓性帶的歐拉公式T1=T0eμθ可以計算出紗線的動態摩擦系數。包角α可以通過導向輪3的位置變化來更改。此系統具有恒定張力輸出的優點并且降低了儀器的成本。

圖10 化纖長絲動態張力與摩擦系數微機測試儀原理

圖11 漿紗動態摩擦系數測定儀注:1-法碼;2-摩擦輥;3-導向輪;4-導向輪;5-傳感器測力探桿;6-拖引輥;7-壓紗輥;8-繞紗框

3.2.5利用萬能材料試驗機改進的紗線摩擦系數儀

為研究紗線摩擦系數及其影響因素,葛秀貞在現有DCS—500型萬能材料試驗機的基礎上通過添加附件的方式,制作了一臺紗線摩擦系數測試儀[28]。如圖12所示,其采用羅德法的基本原理,當主機橫梁下降時,紗線與摩擦輥之間發生相對運動,從而產生相對摩擦。由儀器最上端的測力傳感器測量此時紗線的張力,再根據撓性帶的歐拉公式計算出紗線與摩擦輥之間的摩擦系數。

圖12 利用現有儀器改進的摩擦系數儀原理圖

4 結語

隨著經濟社會的發展和人民生活水平的提高,人們對織物及服裝的服用等性能提出了更高的要求。紗線與紗線之間以及紗線與金屬材料之間所具有的摩擦系數是紡織生產不可忽略的重要內容。本文綜述了近年來紗線動態摩擦系數測量方法的研究進展及其在生產和實驗中的應用情況,包括國內外多種創新方法的研究與改進,以及在基本測量原理基礎上研制的用于生產實驗的測量儀器。為解決目前多數紗線摩擦系數測量儀器存在價格昂貴、測試精度不夠高、測試步驟繁瑣、實驗條件要求高、人工讀數和計算等缺點,首先,需要突破傳統測量方式和方法,提高測量的范圍和精度,滿足不同實驗場合的要求;其次,提升儀器的自動化程度和測試精度,減少人為因素和系統誤差的影響;再次,發展無線傳輸、互聯網及云計算技術,使儀器終端能接入數據庫,降低實驗人員工作量;最后,降低儀器的市場價格,提高儀器生產的技術水平,使其不僅能滿足實驗室需要,還要能滿足工廠使用要求。隨著技術的提升,紗線摩擦系數測量方法和測量儀器將會不斷突破,從而使紡織工業得到質的提升。

[1] 張毅,陳紅.用絞盤法測定織物表面摩擦性能探討[J].天津紡織工學院學報,1998,17(4):87—91.

[2] 郭肖青,曲麗君,張明霞,等.聚四氟乙烯膜裂紗表面特征及摩擦特性分析[J].棉紡織技術,2010,38(7):429—431.

[3] S Raffy. Coefficient of Friction between Yarns and Ceramic Parts for Textile Applications[J].Key Engineering Materials,1997,(24):132—136.

[4] 錢樨成.紗線動態摩擦系數測定儀研制成功[J].合成纖維工業,1982,(3):63.

[5] 安瑞鳳,佟立民.對羅德式纖維摩擦系數測試儀的改進[J].紡織學報,1984,5(10):44—46.

[6] B. A. Cypob,高斌,A. H. CMNPHOB.金屬經緯紗之間的摩擦系數測定[J].中原工學院學報,2003,14(3):28—30.

[7] 秦家浩.模擬式電子對數運算器在紗線摩擦系數測定中的應用探討[J].山東紡織科技,1984,25(1):37—43.

[8] 王文臣.長絲的摩擦系數與張力[J].天津紡織工學院學報,1986,(3):59—67.

[9] V. Svetnickiene,R. Ciukas.Technical and Classical Yarns Friction Properties Investigation[J].Mechanika, 2006, 60(4):54—58.

[10] Lu Liu,William Oxenham,Abdelfattah M.Seyam,et al. Effect of Relative Rubbing Speed on the Triboelectrification of Continuous Filament Yarn by Stainless Steel Pins[J].Journal of the Textile Institute,2011,102(12):1075—1085.

[11] 蔣麗云.紗線摩擦系數測定探討[J].南通大學學報:教育科學版,1995,(Z2):12—14.

[12] 楊志遠,林旭,王盼文,等.微機控制紗線動態摩擦系數儀的研制[J].山東紡織科技,1992,33(4):14—20.

[13] 張惠榮.針織紗線的摩擦系數[J].國外紡織技術,1986,(18):27.

[14] 王愛鳳,余兆杰,龐素珍,等.針織生產中紗線摩擦問題的探討[J].上海紡織科技,1985,13(5):38—42.

[15] 周希人.紗線的靜摩擦和動摩擦系數測定方法[J].棉紡織技術,1989,17(9):60.

[16] 張聯靈,李傳慶.測量紗線靜摩擦和動摩擦的新方法[J].山東紡織科技,1988,29(1):60—61.

[17] 劉長伴.CTT在紗線綜合質量評價中的應用研究[D].天津:天津工業大學,2006.

[18] 劉小平.無極連續的動態摩擦測試方法[J].潤滑與密封,2009,34(11):96—98.

[19] 張娟娟.ECTT測試儀的使用[A].必佳樂杯江蘇織造學術年會[C].無錫:江蘇省紡織工程學會,中國紡織工程學會,常州市紡織工程學會,2005:38—40.

[20] J. P. P. Marcicano,C. C. Tu,H. G. Rylanderjr. Measurement of the Transverse Yarn-on-solid Coefficient of Friction[J].Journal of the Textile Institute,2004,95(1-6):349-357.

[21] A. Sinoimeri. Friction in Textile Fibers and its Role in Fiber Processing[J].Wear,2009,267(9-10):1619—1624.

[22] RoberxE. Merritt,徐人明.針織中紗線摩擦系數的測定[J].國外紡織技術,1979,(4):44—45.

[23] 王廣曉,張毅.針織紗的動態力學性能研究[J].針織工業,2010,(4):18-19.

[24] 劉曉明,蔣金華,陳南梁,等.玻璃纖維紗線的摩擦性能及其影響因素的研究[J].產業用紡織品,2008,26(2):28—32.

[25] 秦家浩,莊海寶.LFY-19型紗線動態摩擦系數測試儀[J].山東紡織科技,1983,24(2):4—10.

[26] 萬振凱,李榮祥.化纖長絲動態張力與摩擦系數微機測試儀[J].電子技術,1990,(10):43—45.

[27] 趙其明,劉君妹.漿紗動態摩擦系數測定儀研討[J].毛紡科技,2001,29(2):56—58.

[28] 葛秀貞.紗線摩擦系數及其影響因素的探討[J].浙江理工大學學報,1994,14(2):13—17.