電石法PVC樹脂生產過程中節水控制措施

王林

(新疆中泰化學阜康能源有限公司,新疆 烏魯木齊 830009)

新疆中泰化學阜康能源有限公司始建于2009年,2012年先后運行投產第1期、第2期項目,電石法PVC裝置生產規模達80萬t/a,離子膜燒堿裝置生產規模達60萬t/a。電石法PVC生產過程中水資源消耗大,對于嚴重缺水的新疆化工企業,節水優化顯得尤為重要。筆者根據電石法PVC樹脂生產過程中界區用水問題進行分析,根據各裝置用水特點通過技術改造和控制優化,實現PVC生產過程節約新鮮水用量和廢水內部消化,達到零排放。

1 PVC裝置簡介

電石法PVC樹脂生產系統主要由乙炔裝置、氯乙烯裝置、聚合裝置及輔助裝置構成,生產過程中須使用大量工業水和純水,并隨之產生廢水,裝置運行過程中存在各裝置內部和裝置間用水、節水不均衡,通過不斷優化及技改,實現裝置整體的水平衡控制。

2 PVC裝置間用水影響因素分析

2.1 裝置間水平衡情況

聚合裝置使用純水對聚合釜沖洗,產生的沖釜水送往乙炔裝置,與母液水同一管線,因其濁度高影響自身回用效果;聚合母液水小部分直接送乙炔發生工序使用,另一部分通過生化處理達標后送往各裝置循環水使用,但處理后因其屬于軟水不利于循環水水質控制,尤其在冬季濃縮倍數較低情況下更不易控制循環水系統水質,極易引起水系統腐蝕,有必要改變生化處理水用途,以適應裝置平穩運行;氯乙烯裝置處理后的含汞廢水在氯乙烯裝置內部回用消化仍存在余量(約1.5 m3/h),送至乙炔車間。裝置開車初期用水平衡見圖1。

圖1 裝置開車初期用水平衡圖

2.2 各裝置內部用水分析

(1)乙炔裝置。

使用工業水的部位主要有:發生裝置渣漿泵機封水、發生器水封換水、氣柜補水,清凈裝置堿洗塔換堿、堿泵、廢次氯酸鈉真空泵機封水,渣漿工序渣漿泵機封水、高壓清洗機,循環水補水,廢水系統補水。

裝置開車初期工業水使用量:發生裝置用水量約為68 m3/h,清凈配制用水量為62 m3/h,渣漿處理用水量為36 m3/h,氣柜用水量為0.2 m3/h,乙炔循環水35 m3/h,合計使用工業水量為201.2 m3/h。

純水使用量以滿足裝置循環為主,其用水部位主要有:升壓機工作液、乙炔氣回收裝置、冷凍站5 ℃補水。純水用量較小,不影響整體水平衡,乙炔裝置所需工業水對水質要求不高,除去機封水所用水和循環水補水外,其他用水可用生化產水替代。

(2)氯乙烯裝置。

氯乙烯裝置工業水使用量:凈化裝置水洗塔平均用水量為2 m3/h,壓縮工序平均用水量為0.17 m3/h,轉化工序平均用水量為1.09 m3/h,精餾工序平均用水量為0.04 m3/h,球罐平均用水量為1.2 m3/h,含汞廢水平均用水量為0.07 m3/h,合計使用工業水量為4.57 m3/h。

純水主要用于空氣冷卻器補水30 m3/h,壓縮機自循環冷卻水補水0.4 m3/h,熱水塔熱水循環系統0.4 m3/h,合計用水量30.8 m3/h。

裝置使用原水之后產生的廢水全部由含汞廢水處理裝置處理后循環利用,余下的約1.5 m3/h處理水送往乙炔發生裝置使用。空氣冷卻器使用大量純水不利于節水。

(3)聚合裝置。

工業水主要用于聚合循環水補水,補水量為60~100 m3/h。純水主要用于聚合釜加水、沖洗、助劑配制、機封水、汽提塔沖洗等,其用水量為352 m3/h。離心母液水產生量為324 m3/h。影響內部平衡的因素主要有聚合干燥和出料廠房機封水未內部循環使用作為循環水補水,水量約為28 m3/h,造成純水浪費;聚合釜和汽提塔沖洗水只對水溫、水壓要求較高,此部分使用純水不利于節水,可用其他低質水替代。

3 節水優化控制關鍵點

(1)乙炔裝置工業水零用量改造。

根據乙炔裝置用水使用情況,裝置對水質要求不高,局部對濁度有所要求(如機封水等),通過生化裝置處理后的水質完全能達到用水需求,說明乙炔裝置完全能使用生化處理水代替新鮮工業水[1];從使用量來看,在裝置開車初期滿負荷時,總補充水量將達到234 m3/h。其中,生化產水用于機封水、水封換水以及高壓清洗機和裝置的補充水。改造后,乙炔裝置用水來源主要有生化水、母液水、聚合汽提廢水;母液水主要用于發生器和乙炔渣漿系統補充水,生化水主要替代工業水,從而取代機封水、水封換水以及高壓清洗機補充水;據統計,汽提廢水輸送量約22 m3/h,母液水量約35 m3/h,生化產水量達到136.2 m3/h,可以替代乙炔部分用水需求,同時界區內循環水裝置全部補充新鮮工業水,以確保水質正常。

(2)氯乙烯裝置節水優化。

空氣冷卻器補水因需要用純水進行補充,其與生化產水水質相當,完全可以用生化產水代替純水補入,節約純水量約30 m3/h,同時減少生化產水量30 m3/h。通過氯乙烯裝置、乙炔裝置以及熱電脫硫裝置可完全消化掉所有的母液生化處理產水,實現生化水的產用平衡。

氯乙烯堿洗塔使用片堿配堿工藝[2],代替32%液堿,減少32%液堿中所帶水分對系統水平衡的影響。在合成裝置區域內增加配堿池,增加配套攪拌裝置,實現片堿配堿后,可有效解決含汞廢水處理完后存在余量外送的水平衡問題。通過改造實現了氯乙烯裝置內部用水平衡,杜絕了裝置廢水外排情況。

(3)聚合裝置節水優化。

聚合裝置的聚合釜和汽提塔沖洗水只對水溫、水壓要求較高,通過水質分析及裝置整體水平衡分析,用聚合母液水代替汽提軟水,投用后各項參數平穩,降低軟水用量約為22 m3/h,即減少了母液水排放,提高了水的利用率。

界區內機封水增加收集設施,增設加壓裝置,實施機封水自循環改造;聚合裝置內機封冷卻水全部使用純水,水質良好,將其全部收集起來,此部分水經簡單過濾后增壓繼續作為機封水使用。此部分機封回水重復利用,一方面可減少純水消耗28 m3/h,同時減少生化裝置處理負荷量28 m3/h。

4 改造前后效果對比

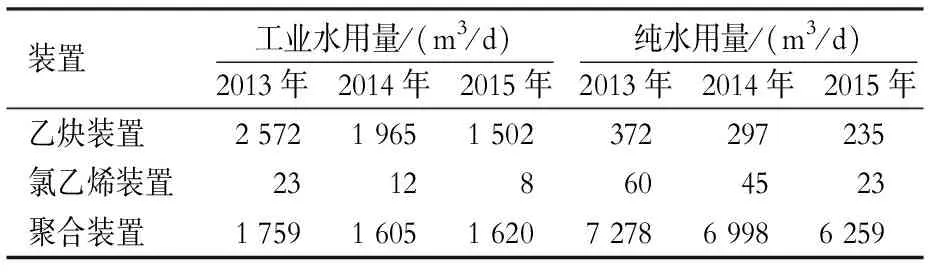

改造后各裝置所用一次水量見表1。

表1 各裝置所用一次水量Table 1 Primary water amount needed in different units

由表1可知:各裝置耗水量逐年降低,生產廢水無外排情況發生。

5 結語

電石法PVC生產過程中所涉及用水點較多,水質要求各異,通過實際運行分析,選擇適合要求的用水水質,進行綜合調整,通過改造和水平衡調度,實現裝置生產的節水;氯乙烯裝置堿洗塔配制稀堿液,增加廢水用量,實現裝置內部零排放水平衡;乙炔裝置用生化產水代替工業水,實現工業水零用量,從而減少循環水裝置生化軟水的補入量,降低循環水系統腐蝕性;聚合裝置通過機封水自循環和用母液水代替純水沖洗聚合釜,減少純水用量和廢水排放,優化水平衡;各裝置內部及裝置間按照“高質水回用高要求用水部位,低質水回用低用水要求部位”原則,實現用水減量化、廢水零排放的效果。