VCM合成中副產鹽酸深度脫析研究

靳寶寶,馬潤霞,徐振華,喬禮友,高燕軍

(陜西北元化工集團化工分公司,陜西 榆林 719319)

陜西北元化工集團有限公司是一家建有110萬t/a聚氯乙烯裝置的大型煤化工企業,目前公司系統控制氯化氫流量在58 000 Nm3/h,乙炔流量52 000 Nm3/h,可日產31%含汞廢酸約200 t,此含汞廢酸通過鹽酸脫析系統進行處理,解析出氯化氫氣體,再次回收利用。本文主要研究含汞廢酸深度解析。

1 稀鹽酸深度解析原理

稀鹽酸通過預熱器預熱,進入解析塔內,與一定濃度的氯化鈣溶液混合后破壞稀鹽酸的恒沸點,經過再沸器加熱的高溫氯化氫與水蒸氣及氯化鈣進行連續接觸逆流傳質、傳熱在一定溫度與壓力下打破稀鹽酸恒沸點,鹽酸、氯化鈣靠重力沿填料表面下降,與上升的氣體接觸,從而使上升氣體中氯化氫含量不斷增加,在塔頂得到含飽和水的氯化氫氣體,在塔底得到小于1%的稀酸,解析的氯化氫氣體經冷凍脫水,而稀氯化鈣溶液經再蒸發提濃回用,鹽酸脫析工藝流程框圖見圖1。

2 稀鹽酸深度解析的影響因素

2.1 氯化鈣濃度

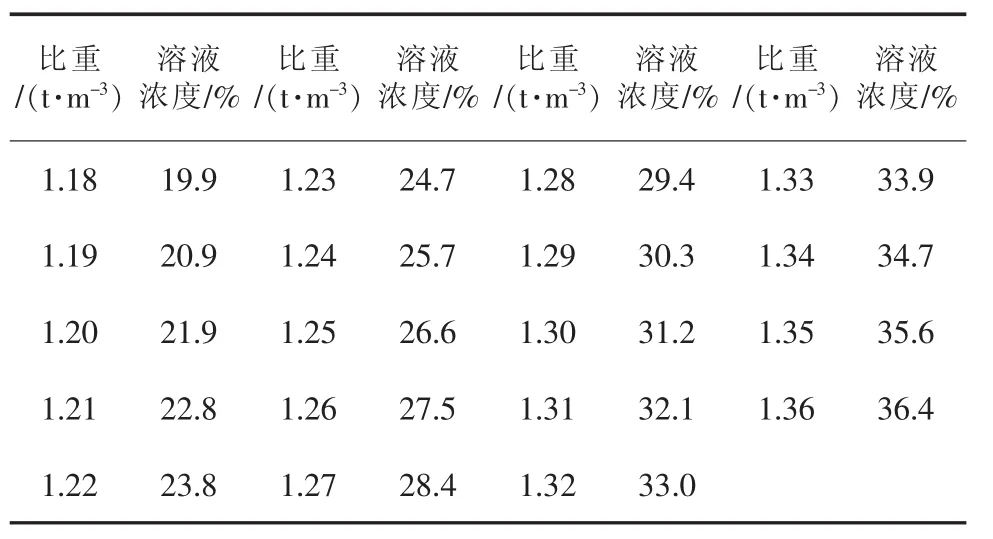

VCM合成組合塔產生的含汞廢酸,在濃酸脫析塔中經過脫析后,脫出的氯化氫氣體由塔頂經過一級冷卻、二級冷卻、除霧后進入VCM合成轉化系統回收利用。在濃酸塔底部得到的20%左右的恒沸酸。要想將20%稀鹽酸中的氯化氫繼續解析,必須打破20%稀鹽酸的恒沸點。通過實驗,發現使用比重在1.30~1.40 t/m3的氯化鈣溶液可以更好的打破20%稀鹽酸的恒沸點。不同比重下氯化鈣濃度對比見表1。

2.2 溫度

氯化鈣溶液比重越大,濃度越高。但是由于氯化鈣容易結晶,因此在生產中溫度控制非常重要。首先要對常溫常壓下配置的氯化鈣溶液在提濃塔中進行提濃,提濃塔溫度控制在130~135℃,才可將比重提到1.30~1.40 t/m3。溫度低于130℃,氯化鈣容易結晶,導致設備、管道堵塞。因此配置好的低濃度氯化鈣通過泵打入提濃塔過程中,還需要對氯化鈣進行預熱,預熱器出口溫度應該控制在70~80℃。

圖1 鹽酸脫析工藝流程示意圖

表1 不同比重下氯化鈣濃度對比

2.3 稀鹽酸濃度

在稀鹽酸深度解析出氯化氫過程中,主要原材料就是稀鹽酸和氯化鈣,因此稀鹽酸的濃度對系統運行影響也非常大。稀鹽酸濃度過高,解析出的廢酸濃度偏高。解析后的廢鹽酸進入VCM組合塔再次利用,如果濃度偏高,則不利于組合塔指標控制,根據經驗,以濃酸塔脫析后得到20%~22%的稀鹽酸較為合適[1]。

3 鹽酸脫析效益分析

(1)鹽酸經過濃酸脫析、稀酸解析后,可以解決濃鹽酸脫析運行過程中產生的含汞廢酸無法消耗等問題。同時,解析后產生的氯化氫氣體可以繼續回用,再次進行轉化,提高氯化氫轉化率;解析后的2%廢酸可以用于組合塔吸收,從而降低工業水消耗。

(2)脫析、解析后產生的氯化氫氣體純度較高,可以再次進入轉化系統與乙炔反應,提高轉化系統轉化率。

4 稀鹽酸深度解析存在不足及改進措施

稀鹽酸深度解析雖然可以產生很大的經濟效益,但是由于稀鹽酸脫析自身以及設備等原因,仍存在很大的不足,如在系統運行期間,經常由于設備或者管線泄漏,亦或者氯化鈣結晶堵塞管道等導致系統需要停車檢修,甚至氯化鈣外排,在檢修完畢后,需要對氯化鈣重新進行配置提濃,影響了系統運行穩定性并造成資源浪費。

(1)鹽酸脫析應盡可能采用耐腐蝕、耐高溫的石墨設備。石墨設備由于其自身材質原因,脆性較大,在系統運行過程中,如果操作不當,容易導致設備泄漏。因此要嚴格控制工藝指標,尤其是在系統檢修完后初開車時,對蒸汽管線必須進行暖管,確保蒸汽管線內蒸汽冷凝水排盡,同時確保系統蒸汽壓力、溫度穩定,避免因蒸汽壓力波動產生氣錘,導致石墨塊泄漏,影響系統穩定運行。

(2)對于鹽酸脫析系統,還應從管線材質上入手,尤其是酸管線,應盡可能采用襯四氟管線,同時在管線法蘭連接處采用聚四氟乙烯成品墊片,確保酸管線連接處零泄漏。

(3)由于鹽酸脫析采用的是石墨設備,在設備與管線連接處,使用最多的就是襯塑膨脹節。該公司鹽酸脫析系統自開車以來,泄漏最多的有膨脹節、法蘭、膨脹節內襯塑等導致膨脹節腐蝕。應盡可能采購質量過硬的襯塑不易損壞的膨脹節,從而避免氯化氫泄漏導致停車事故的發生。

(4)在VCM合成稀酸深度解析系統中,用氯化鈣打破稀鹽酸恒沸點,而氯化鈣屬于難溶物質,其溶液濃度隨溫度升高而升高,為了確保稀酸深度解析的正常連續穩定運行,必須確保氯化鈣比重在1.30~1.40 t/m3,這就要求在操作過程中,系統溫度必須達標,且波動幅度不能太大,防止系統中氯化鈣溶液因溫度降低而結晶堵塞管線。

5 總結

鹽酸脫析系統運行已趨于成熟,電石法聚氯乙烯生產企業均設有配套鹽酸脫析系統,運行穩定,但稀酸深度解析還需要進一步研究推廣及應用。

[1]盧建國,朱 琳.鹽酸脫析運行總結.中國氯堿,2015.8(8):24-26.