氯化氫合成系統技術改造總結

王步剛

(山東海化氯堿樹脂有限公司,山東 濰坊 262737)

山東海化氯堿樹脂有限公司(以下簡稱“海化氯堿”)現有25萬t/a離子膜燒堿,20萬t/a乙炔法聚氯乙烯。其中一期燒堿裝置10萬t/a,配套聚氯乙烯10萬t/a;二期燒堿裝置15萬t/a,配套聚氯乙烯10萬t/a,一、二期各配置二合一氯化氫石墨合成爐4臺,二合一鹽酸石墨合成爐2臺。鹽酸合成爐用氯氣液化尾氣生產高純鹽酸,氯化氫和鹽酸生產過程中的熱量通過循環熱水收集,用于一次鹽水精制、二次鹽水加溫及廠內冬季供暖。

1 工藝流程概述

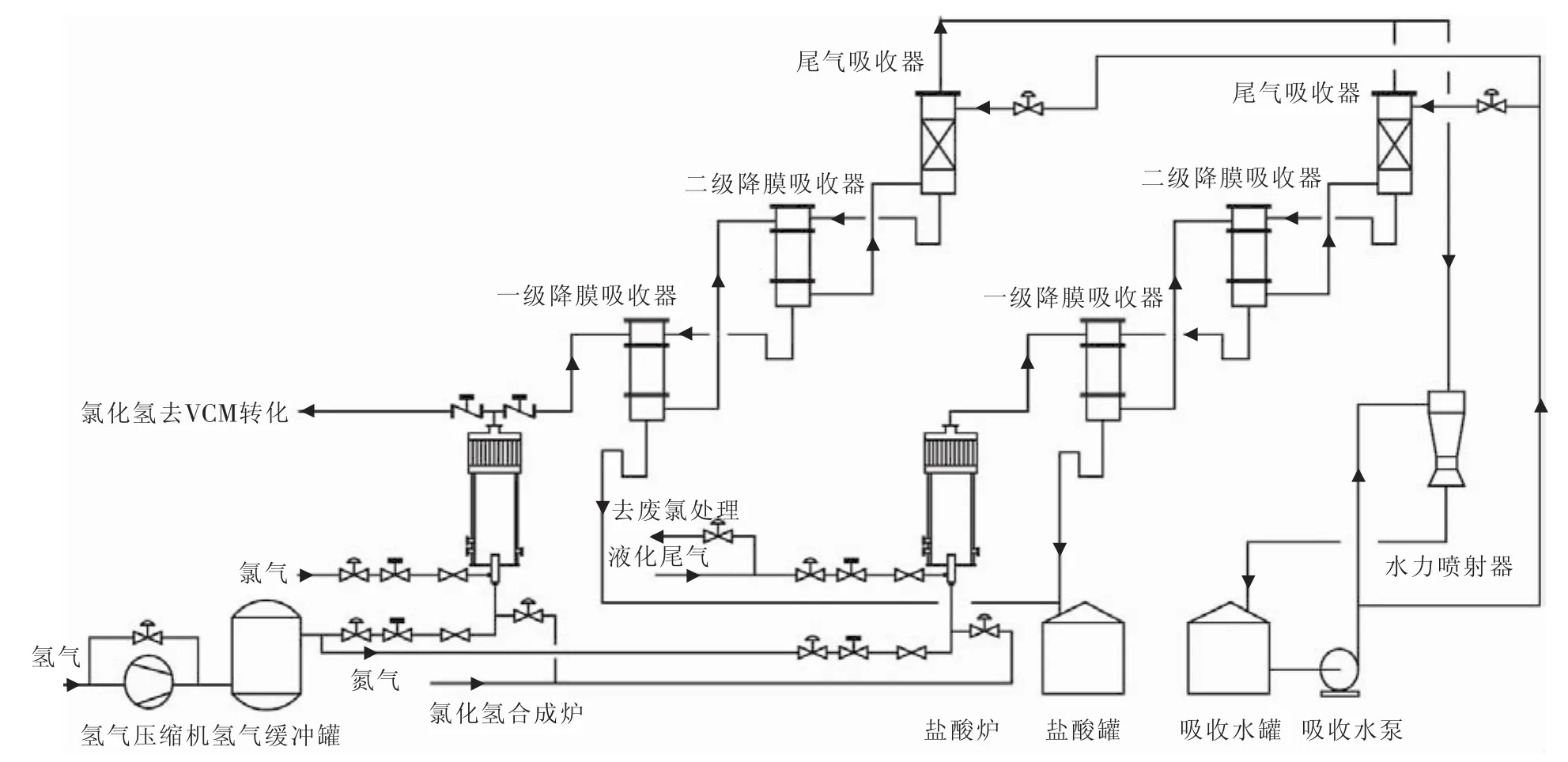

電解工序的濕氯氣經水洗、冷卻、硫酸干燥脫水和壓縮后,一部分直接去氯化氫合成爐生產氯化氫,另一部分去氯氣液化工序生產液氯,未被液化的尾氣去鹽酸合成爐生產高純鹽酸;電解工序的濕氫氣經洗滌、冷卻脫水后,一部分去氫氣氣柜緩沖穩壓并壓縮后送下游用戶,另一部分經水環壓縮機壓縮并穩定壓力后送氯化氫合成工序,生產氯化氫和高純鹽酸。經洗滌、冷卻、干燥處理并壓縮的氫氣和氯氣(或液化尾氣)經開關閥、孔板流量計計量、進爐手動閥調節后,按照 1∶1.05~1∶1.15(體積比)的氯氫流量比例進入二合一石墨合成爐的底部,石英燈頭燃燒生成氯化氫。高溫氯化氫首先與合成爐簡體石墨夾套內的循環熱水換熱,再在合成爐頂部的石墨冷卻器與循環水換熱冷卻至低于40℃后送轉化工序生產VCM單體,或去鹽酸吸收系統生產高純鹽酸,生產高純鹽酸時。氯化氫先后進入一級降膜吸收器、二級降膜吸收器和尾氣吸收器,由吸收水吸收生產高純鹽酸,未被吸收的部分尾氣再由廢氣吸收器經5℃水降溫吸收后達標排放。主要工藝流程簡圖見圖1。

圖1 氯化氫合成系統工藝流程簡圖

2 存在的問題及改進措施

2.1 進合成爐氫氣壓力調節優化

存在問題:該公司原始設計沒有氫氣回收氣柜,電解工序的濕氫氣經水洗、冷卻脫水,壓縮后送氯化氫合成工序。氫氣壓力是由氫氣緩沖罐上的壓力調節閥通過控制氫氣放空量來調節,由于氫氣下游用戶的需要,從氫氣水洗塔后分流一部分氫氣去氫氣回收氣柜。工藝流程變更設計以后,原氫氣緩沖罐壓力調節閥雖然能夠滿足去氯化氫合成爐氫氣壓力穩定控制的要求,但仍需通過調節氫氣放空量來實現,必然會造成氫氣的排放浪費。

改進措施:在DCS將氫氣緩沖罐壓力調節閥與氫氣緩沖罐壓力變送器壓力調節回路解除,調節閥前加盲板停用。重新將水環壓縮機回流遙控閥與氫氣緩沖罐壓力變送器建立調節回路,實現壓力自動調節。

改進后效果分析:改進后氫氣緩沖罐中氫氣壓力比之前控制更加穩定,以前氫氣壓力波動范圍為±3 kPa,改進后氫氣壓力波動范圍小于±0.5 kPa,既滿足了穩定氯化氫合成系統氫氣壓力的目的,使合成爐氯氫配比更加穩定,又避免了氫氣放空損失,將氫氣最大限度送往下游用戶,減少氫氣排放損失約200 Nm3/h。

2.2 緊急情況下合成爐生產自動切換改造

存在問題:(1)氯化氫合成爐頂部冷卻后的氯化氫,去VCM轉化工序的管道由手動蝶閥控制,去鹽酸吸收系統的管道設置有遙控閥。在需要向轉化工序輸送或停送氯化氫時,必需由操作人員到合成爐頂部開關手動蝶閥。特別是轉化工序突發停車時,如果去轉化的氯化氫閥門不能及時關閉,若乙炔倒流回到合成爐內,如遇游離氯,存在很大的安全風險。(2)氯氣液化尾氣管道一路去鹽酸合成爐生產高純鹽酸,一路經手動閥控制去廢氯吸收工序。在點鹽酸爐前需現場打開去廢氯氣吸收系統的閥門,點爐后操作人員到現場與DCS操作人員配合逐漸關閉去廢氯氣吸收系統的閥門,這樣容易造成進爐氯氣壓力和流量的波動,而且在突然停鹽酸爐后還必須盡快到現場打開此閥門。如果操作不及時會對氯氣液化系統和氯氣處理系統壓力造成波動,影響到電解系統的氯氣壓力及電解氯氫壓差穩定,甚至可能會造成聯鎖停車。

改進措施:(1)在氯化氫合成爐去VCM轉化工序的氯化氫管道上安裝遙控閥。(2)在液化尾氣去廢氯氣吸收系統的管道上安裝壓力調節閥。(3)在DCS設置了聯鎖程序,當氯化氫合成爐突然聯鎖停爐時,去轉化工序的閥門聯鎖關閉,同時去鹽酸吸收系統的閥門聯鎖打開,相應鹽酸吸收系統的吸收水閥門聯鎖打開20%(此閥門開度根據實際情況可在DCS進行修改),10 s后此閥門關閉,用來吸收系統內殘余的氯化氫氣體。在DCS將液化尾氣閥門與氯氣液化壓力建立壓力調節回路,在液化壓力超限時自動打開穩定壓力,或根據鹽酸合成的運行情況,在DCS進行遠程操作。

改進后效果分析:降低了員工的工作強度,實現了根據工藝狀況在DCS的遠程及時準確的操作,在突發停合成爐時,能夠迅速關閉閥門切斷氯化氫和乙炔的連接通道,避免安全事故的發生。

2.3 合成爐系統遠程監控安全升級改造

存在問題:(1)進合成爐的氯氣和氫氣管道各設置有一個開關閥,點爐時打開開關閥,然后用進爐手動閥點爐,正常生產過程中通過合成爐燈頭旁的玻璃視鏡觀察合成爐運行狀態,根據氯化氫及鹽酸分析指標和氯氫配比現場手動調節進爐氯氣流量和氫氣流量。氯化氫合成崗位操作室設置在氯化氫合成爐旁,處于甲級防爆區域內,雖然采取了部分措施將氯氣和氫氣點爐閥門移至操作室外、室內設置了正壓通風、將觀察合成爐火焰的操作室窗戶縮小并更換為防爆玻璃等,但仍不符合相關安全規范要求,屬于必須整改的重大安全隱患。(2)正常生產過程中合成爐氫氣過量5%~10%,在尾氣吸收系統及吸收水罐內積存有大量氫氣,在突然停爐時,如果進爐氯氣開關閥和手動閥沒有及時關閉或關閉不嚴,氯氣進入合成爐后與過量的氫氣混合,可能造成尾氣系統或吸收水罐爆炸。(3)火焰觀察視鏡在使用一段時間后,內側視鏡玻璃表面會附著一層煙霧,影響合成爐火焰的觀察。

改進措施:(1)在進爐氯氣和氫氣管道上又各增加一只流量調節閥,進爐氫氣管道上各安裝一只DN20氮氣調節閥。對著合成爐觀察火焰的視鏡各安裝了一臺高清攝像頭。將氯化氫合成崗位操作站從生產現場移到電解DCS控制室,通過DCS控制室的2臺火焰監視屏觀察合成爐火焰情況。在點爐時首先在DCS打開進爐氣開關閥和氫氣開關閥,將氯氣流量調節閥切換到手動開度20%,氫氣流量調節閥切換到手動開度15%,然后利用進爐手動閥點燃氫和氯氣,并逐漸增加氫氣和氯氣流量,直到現場手動閥開度不起作用后全開,之后根據氫氣和氯氣流量比例及攝像頭觀察火焰情況,由DCS遠程調節進爐氫氣和氯氣流量至計劃生產負荷,實現DCS對合成爐系統遠程監控。(2)設置DCS聯鎖程序,當聯鎖停合成爐時,氮氣閥自動打開向合成爐內通入氮氣進行置換。同時進爐氯氣開關閥和流量調節閥聯鎖關閉,延時3 s后進爐氫氣開關閥和流量調節閥聯鎖關閉。(3)安裝了合成爐視鏡清洗裝置,將純水通過PTFE軟管接入視鏡內側,由PLC控制器根據定時程序自動控制各合成爐清洗管道上的電磁閥,實現視鏡的定時自動清洗。

改進后效果分析:徹底將氯化氫合成崗位操作室從防爆區域內搬離出去、實現了氯化氫合成裝置的遠程監控,消除了安全隱患。停爐后實現了自動加氮氣置換,自動切換鹽酸吸收模式,盡快排除爐內殘余氣體。進爐安裝雙道截斷閥能夠在停爐后快速自動關閉氯氣閥及氫氣閥延時關閉,降低了停爐后爐內過氯而發生爆炸的風險。

2.4 熱水泵自動倒泵及在線指標監測改造

存在問題:(1)氯氣和氫氣燃燒是放熱反應,大量的反應熱通過與合成爐筒體石墨夾套內的循環熱水帶走,如果循環熱水泵故障或停機,備用泵不能及時開啟,合成爐內大量的反應熱不能及時移走,合成爐筒體石墨夾套內的循環熱水會劇烈汽化沸騰,造成劇烈的振動沖擊,合成爐石墨筒體將被燒裂損壞。(2)合成爐循環熱水在熱水罐、循環泵、合成爐筒體、輸送管道和各熱水用戶之間閉路循環。開車時補充的純水pH為7~9,在生產過程中合成爐內的鹽酸會反滲透過石墨筒體進入循環熱水中,造成熱水pH降低,酸化后的熱水會對碳鋼爐體、輸送管道及換熱設備造成腐蝕。(3)送往VCM轉化工序的氯化氫濃度和游離氯是非常重要的控制指標,特別是氯化氫中如果存在游離氯會與乙炔接觸,劇烈反應發生爆炸。之前對此指標的監測是將氯化氫從合成爐頂部引到操作室旁,定期由人工進行取樣分析,存在一定的滯后性,不能對指標實時監測控制,對后續安全生產存在很大的不確定性。(4)生產的高純鹽酸是通過人工到現場取樣,測量鹽酸溫度和比重換算鹽酸濃度,工作量大,也不能對產品質量進行及時監測調整控制。

改進措施:(1)設置了循環熱水泵出口壓力報警,當熱水壓力低于0.25 MPa的設定值時,便在DCS控制室發出聲光報警,并在各DCS操作畫面彈出文字提示對話框;在2臺熱水泵出口各安裝了一只氣動調節閥,設置了DCS聯鎖程序,當熱水壓力低于0.2 MPa或運行熱水泵發出停機信號后,備用泵立即啟動,同時故障泵出口調節閥聯鎖關閉,備用泵出口調節閥打開,實現自動倒泵,從備用泵啟動后計時,如果在3 min之后循環熱水壓力仍低于0.15 MPa,將啟動聯鎖停爐程序。(2)定期分析循環熱水水質,按照水質情況加入一定量的緩蝕垢劑。在熱水循環泵出口總管道上安裝了在線pH測量儀,實時監測循環熱水pH變化,及時根據水質情況進行相關處理。(3)在氯化氫總管上安裝了氯化氫純度及微量氯在線分析儀,在一級降膜吸收器下酸管安裝了鹽酸濃度在線分析儀。儀表測量數據實時傳給DCS,分析人員定期現場取樣分析氯化氫和鹽酸相關指標,與在線分析儀表測量數據進行對比校準。

改進后效果分析:熱水泵自動倒泵的實現,確保了合成爐熱水循環的連續性,保障了設備安全運行。通過相關在線分析儀表的使用,提高了操作人員對裝置運行狀態的實時感知能力,并能及時對指標偏離和風險做出判斷和處置,員工勞動強度明顯降低。

3 結語

氯化氫合成裝置在全廠安全生產中有著非常重要的地位,合成爐系統運行的好壞,不僅影響到自身裝置的安全穩定,而且對上下游工序安全穩定生產產生直接影響。

考慮到進合成爐氯氣和氫氣流量表存在故障、測量誤差或數據漂移的可能,合成爐的操作只是由直接觀察燈頭火焰,現場調節閥門控制氯氫配比和加減負荷,改成了觀察攝像頭火焰情況,利用儀表調節閥實現了遠程監控。而且點爐還需要在現場人工操作,沒有真正實現合成爐的流量配比自動控制。今后將繼續在合成爐自動點火,火焰自動監測聯鎖,進爐氯氣和氫氣流量自動配比控制和運行參數異常判斷,自主修正調節等智能化控制方面進行深入研究和優化升級改進。進一步提高氯化氫合成裝置的自動化控制水平和安全水平。