Fe-Cr-Ni電鍍層在工業廢水中的腐蝕行為

,

(中原工學院,鄭州 450007)

普通碳鋼是工程建設的主要基礎材料,但當薄碳鋼應用于無機酸、中性或酸性鹽溶液環境中,同時又在熱水工況條件下時,事故率非常高。為了提高碳鋼在大氣中的耐蝕性,近半個世紀來,國內外開展了大量的研究。當今,隨著工業化進程不斷前進,環境污染越來越嚴重,對于一些廢水廢氣管道,內部會生成二氧化硫、氨氣和硫化氫等有害氣體以及酸、堿、鹽等有害介質,使管道不僅要承受外在惡劣環境,同時要承受高溫、潮濕及有害氣體的綜合腐蝕作用[1-6],這就對碳鋼的耐蝕性提出了新的要求。

電鍍是對金屬材料進行腐蝕防護的最重要的方法之一。利用復合電鍍可以生產抗磨、耐蝕的復合鍍層,其中,Fe-Cr-Ni系不銹鋼鍍層是鍍層研究的重點[7-17]。在普通碳鋼上電沉積不銹鋼取代整體不銹鋼器件,可大大節約成本。

目前,有關不銹鋼鍍層在高溫、潮濕、不通風棚的工業廢水腐蝕環境中腐蝕行為的報道較少。工業廢水排放量大,侵蝕性離子含量高,大量帶有低溫余熱,會對環境設備造成腐蝕,甚至泄漏失效。因此,本工作以常用的Q235鋼為基體,結合復合電鍍技術,通過改變鉻粉尺寸沉積Fe-Cr-Ni鍍層,研究了鍍層在低溫余熱下工業廢水中的腐蝕行為,以期為Q235鋼在此環境中的腐蝕防護提供一些借鑒,在節約成本和環保的前提下,通過有效鍍層提高碳鋼在這類惡劣環境中的使用壽命。

1 試驗

1.1 鍍層制備

電鍍液配方如下:180 g/L FeSO4·7H2O,30 g/L NiCl2·6H2O,300 g/L NiSO4·6H2O,40 g/L硼酸,8 g/L糊精,0.1 g/L十二烷基硫酸鈉,25 g/L檸檬酸鈉,電鍍溫度為25 ℃,電流密度為12 A/dm2,鉻粉含量50 g/L,鉻粉尺寸為125,500 μm兩種,pH=2,施鍍時間為1.5 h。

將Q235號鋼切割成尺寸為15 mm×10 mm×2 mm的試樣后,用電烙鐵、焊錫將銅導線牢固地焊在試樣上,除欲施鍍的單面(15 mm×10 mm)裸露外,其余部分用環氧樹脂封住,打磨施鍍面后,經水洗、堿洗、水洗,再酸洗活化,之后水洗施鍍,制成Fe-Cr-Ni鍍層。

1.2 電化學試驗

電化學試驗在CS300型電化學工作站上完成,將空白試樣和鍍層試樣置于工業廢水溶液中,記錄電位隨時間的變化規律,直到電位基本穩定,記錄開路電位。待自腐蝕電位穩定后,進行動電位極化曲線測試,掃描范圍為開路電位為±0.2 V,掃描速率為0.2 mV/s。文中電位若無特指均相對于SCE。

2 結果與討論

由圖1可見:碳鋼表面鍍層為Fe-Cr-Ni合金。

由圖2可見:在室溫工業廢水中,空白試樣和鍍層試樣的開路電位在短時間內負移,最后趨于穩定。這是電極電位穩定的一個過程,當試樣浸入介質中,試樣本身的平衡被打破,會有個別能量較高的原子打破原來電子云的束縛,進入到介質中,將當量電子留在界面上,同時,介質中有牽引這些原子進入介質的力,最后在試樣和介質的界面上形成一穩定的雙電層,此雙電層兩側的電位差即為此試樣放入介質中的電極電位。空白試樣的自腐蝕電位約為-0.48 V,明顯正于電鍍試樣的。粗鉻粉鍍層試樣的自腐蝕電位約為-0.5 V,比細鉻粉鍍層試樣的要正很多。這表明鉻粉越細小,鍍層的腐蝕傾向性越明顯。根據腐蝕熱動力學,晶粒細化產生的增加自由能降低了半電池電極的電位,導致材料在特定腐蝕環境中更容易發生電化學溶解。也就是說,包含高密度晶界的細晶結構比粗晶結構更容易發生腐蝕[18-19]。此外,晶粒尺寸變小,晶界數量增多,晶界具有較高的原子活性,容易成為腐蝕的主要活性通道,從而加速腐蝕。

圖2 鍍層試樣和原始基體在室溫工業廢水中的自腐蝕電位曲線Fig. 2 The self-corrosion potential curves of samples in industrial wastewater at room temperature

由圖3可見:空白試樣在室溫工業廢水中的自腐蝕電位約為-0.48 V,比鍍層試樣的要正很多,這個結果和自腐蝕曲線的結果是吻合的。兩種鍍層的陽極極化曲線幾乎重合,表明在同樣的極化電位下,二者的陽極溶解速率幾乎相當,即粗鉻粉鍍層試樣和細鉻粉鍍層試樣在室溫污水中的腐蝕速率差別不大。此外,在相同的極化電位下,空白試樣的陽極溶解速率更緩慢一些。這表明,施加鍍層后,試樣的耐蝕性并沒有顯著的改善,這是因為鍍層的晶粒相較原始基體的小,具有更多的晶界缺陷,有利于腐蝕性原子的擴散和傳輸。從陰極極化曲線上觀察,空白試樣和鍍層試樣的陰極反應均顯現出極限擴散電流密度,此為氧去極化作用的典型特征,即在敞開的污水體系中,空白試樣和鍍層試樣的陰極均以氧的去極化作用為主,即當陽極發生腐蝕溶解的同時,與其共軛的陰極是以吸氧反應為主的。陰極反應速率的高低直接影響著陽極的腐蝕溶解反應,因此,介質中溶氧量的多少可控制材料在介質中的腐蝕速率。圖3中細鉻粉鍍層試樣顯現的極限擴散電流特征最明顯,這可能是因為細鉻粉鍍層晶粒細小,缺陷較多,腐蝕速率過快,同時,作為共軛的陰極反應速率也過快,而氧從溶液中向陰極界面擴散的速率遠遠慢于氧的去極化作用,因此,表現出的濃差極化作用最明顯。

圖3 試樣在室溫工業廢水中的動電位極化曲線Fig. 3 Dynamic potential polarization curves of samples in industrial wastewater at room temperature

由圖4可見:在80 ℃工業廢水中,細鉻粉鍍層試樣的自腐蝕電位約為-0.64 V,負于在常溫下工業廢水中的,具有更大的腐蝕傾向。隨著極化程度的增加,陽極電流出現快速的增加現象,陽極極化曲線呈現快速的陽極溶解過程,與常溫下工業廢水中的動電位試驗相比,陽極曲線更平坦,陽極Tafel效率更小,陽極過程的阻礙力更弱,陽極反應更快,因此,在陽極極化曲線上,很短的極化電位下,陽極溶解電流快速上升。這個結果和腐蝕電位顯示的傾向性結果相一致。由伊文思圖可知,溫度升高會加速陰極反應和陽極反應,使其自腐蝕電位下降而腐蝕電流密度增加,并出現極化曲線隨著溫度升高而向右下方移動的現象[20]。

圖4 細鉻粉鍍層試樣在80 ℃工業廢水中的動電位極化曲線Fig. 4 Dynamic potential polarization curve of fine Cr powder coating sample in industrial wastewater at 80 ℃

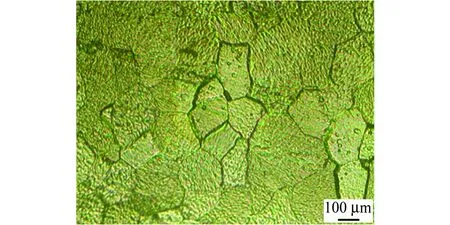

由圖5可見:鍍層中晶粒之間出現大量的裂縫,顯示了嚴重的晶界腐蝕。晶界作為明顯的缺陷點,是材料發生腐蝕的活性通道,作為表面活性區域,優先受到工業廢水中侵蝕性離子的攻擊。按照Gibbs熱力學定律,使晶界表面張力降低的溶質原子會偏聚在晶界區,形成正吸附,因此,在鍍層的晶界上會有正吸附原子集聚,在晶界和晶粒之間造成成分差異,從而使電化學位不同,形成微觀的電偶腐蝕,晶粒作為陰極,晶界作為陽極發生腐蝕。溫度升高,電化學性能差異加重,晶界結合力減弱,晶界上金屬原子之間結合力變差,晶界原子與周圍金屬結合力增強,晶界腐蝕加重。此外,溫度升高,有利于溶液的熱運動及提高界面電極反應速率,電極反應的基本過程加強,腐蝕速率增加。因此,細鉻粉電鍍層在80℃工業廢水中發生嚴重的晶間腐蝕。

圖5 細鉻粉鍍層在80 ℃工業廢水中動電位掃描后的組織形貌Fig. 5 Structure morphology of coating electroplated from fine Cr powder in industrial wastewater at 80 ℃ after polarization

3 結論

Fe-Cr-Ni合金鍍層和空白碳鋼試樣在工業廢水溶液中均沒有明顯的鈍化現象;細鉻粉鍍層試樣相對于粗鉻粉鍍層試樣而言,耐蝕性沒有明顯的改善;鍍層對于延緩電化學腐蝕性能的作用較差;溫度升高,界面結合力減弱,晶間腐蝕加重。

[1] 馬雙忱,于偉靜,賈紹廣,等. 燃煤電廠脫硫廢水處理技術研究與應用進展[J]. 化工進展,2016,35(1):255-259.

[2] 朱海堂,范向前,高丹盈,等. 模擬工業廢水對鋼纖維混凝土的腐蝕試驗研究[J]. 東南大學學報,2010,40:201-204.

[3] 張紅霞,王文先,陳少平,等. 工業廢水水暖管道腐蝕失效分析[J]. 腐蝕與防護,2007,28(6):320-322.

[4] 司乃潮. 工業酸性廢水對CuZnAl形狀記憶合金腐蝕的影響[J]. 金屬學報,1999,35(11):1160-1163.

[5] MICHAEL A F,YASAR A,ABIGAIL H M,et al. Corrosion of single layer thin film protective coatings on steel substrates for high level waste containers[J]. Progress in Nuclear Energy,2016,89:159-169.

[6] DEEPA M,LALIT A,DIVYA B,et al. High temperature corrosion behavior of superalloys under actual waste incinerator environment[J]. Engineering Failure Analysis,2016,63:160-171.

[7] 許利劍,龔竹青,杜晶晶,等. 電鍍Fe-Ni-Cr合金的現狀和發展[J]. 電鍍與環保,2006,26(3):1-5.

[8] 趙晴,趙先明,劉伯生. DMF/水體系Cr-Ni-Fe合金電沉積研究[J]. 表面技術,1993,22(6):8-10.

[9] 何湘柱,夏暢斌,王紅軍,等. 非晶態Fe-Ni-Cr合金電沉積的研究[J]. 材料保護,2002,35(1):5-8.

[10] 席艷君,劉泳俊,王志新,等. Cr含量對Fe-Cr-Ni鍍層電化學腐蝕性能的影響[J]. 表面技術,2008,37(5):13-14.

[11] 席艷君,劉泳俊,王志新,等. Fe-Cr-Ni電鍍工藝和電化學腐蝕研究[J]. 表面技術,2009,38(5):83-85.

[12] WASTSON A,ANDSON A M H,ElSHARIF M R,et al. The role of chromium Ⅱ catalyzed olation reactions in the sustained deposition of chromium and its alloys from environmentally acceptable chromium Ⅲ electrolytes[J]. Trans IMF,1991,69(1):26-32.

[13] 何新快,陳白珍,吳璐燁,等. 三價鉻脈沖電沉積納米晶Ni-Cr合金工藝[J]. 中國有色金屬學報,2006,16(7):1281-1285.

[14] CHING A H,CHANG J H,CHEN C Y,et al. Microstructure and electrochemical corrosion behavior of Cr-Ni-Fe alloy deposits electroplated in the presence of trivalent Cr ions[J]. Thin Solid Films,2013,544:69-73.

[15] 席艷君,劉泳俊,盧金斌,等. 電沉積Fe-Cr-Ni合金的電化學腐蝕行為[J]. 腐蝕與防護,2008,29(7):375-377.

[16] 常季,陳吉,宋見,等. 電沉積Fe-Ni-Cr納米晶鍍層的制備及性能研究[J]. 腐蝕科學與防護技術,2015,27(6):581-583.

[17] FANG X X,ZHOU H Z,XUE Y J. Corrosion properties of stainless steel 316L/Ni-Cu-P coatings in warm acidic solution[J]. Trans Nonferrous Met Soc China,2015,25:2594-2600.

[18] 王曉梅. 超細晶界對金屬腐蝕性能的影響[J]. 腐蝕與防護,2015,36(8):695-699.

[19] 王曉梅,劉芳榮,張堯,等. 納米/超細晶奧氏體不銹鋼腐蝕機制研究進展[J]. 腐蝕與防護,2014,35(11):1069-1073.

[20] 段振剛,杜東海,張樂福,等. 304和316L不銹鋼的高溫電化學腐蝕行為[J]. 上海交通大學學報,2016,50(2):215-219.