火焰噴涂NiCrBSi涂層的納米力學性能

于鶴龍,張 偉,王紅美,尹艷麗,吉小超,徐濱士

(1 陸軍裝甲兵學院 裝備再制造技術國防科技重點實驗室,北京 100072;2 北京睿曼科技有限公司,北京 100043;3 河北京津冀再制造產業技術研究院,北河 河間 062450)

熱噴涂技術可顯著改善材料的耐磨、耐蝕和熱防護性能,并可根據工業需求賦予材料表面其他光、電、磁等不同功能,在機械零件表面防護和再制造領域應用廣泛[1-2]。而噴涂層具有層狀結構,同時內部存在大量孔隙、微裂紋和未熔顆粒,從而使涂層力學性能呈現尺寸效應[3-4],即低載荷測試反映涂層單個晶粒或薄層的性能,而增加載荷則使更大體積的涂層結構單元參與到測試中,體現涂層的“復合”性能[5]。在耐磨涂層領域,涂層硬度通常是衡量涂層質量和性能的重要指標之一。為降低基體材料的影響,通常采用涂層截面顯微硬度測試方法評價涂層的力學性能,但這種傳統的測試方法忽略了涂層的非均質性,僅能獲得涂層的“復合”性能。為更好理解涂層沉積參數與涂層功能之間的關系,必須獲得涂層在不同尺度下的力學性能,這就要求涂層力學性能的測試方法要對涂層結構單元的尺寸非常敏感[6]。另外,由于噴涂過程中噴涂粒子束流正向沖擊基體材料形成涂層,因此在涂層表面與截面方向上顯微結構不同,容易造成其力學性能在不同方向上的差異。但目前關于熱噴涂涂層在不同尺度下的力學性能,特別是涂層表/截面力學性能上的差異很少得到關注。熱噴涂Ni基合金涂層在恢復表面失效零件的幾何尺寸和性能方面應用廣泛[7-9]。其中,NiCrBSi合金由于B,Si等合金元素的加入而具有良好的耐磨、抗氧化和耐蝕性能,特別是火焰噴涂NiCrBSi涂層制備工藝簡單、成本低,廣泛應用于機械零件的表面防護與再制造修復[10-12]。基于此,本工作采用納米壓痕測試技術研究了火焰噴涂NiCrBSi涂層表/截面不同結構單元的微/納米力學性能、彈塑性和壓痕變形行為。

1 實驗材料與方法

1.1 NiCrBSi涂層制備

噴涂粉末為Ni60合金粉末,呈球形,粒度為55~100μm,熔點1040~1080℃。基體采用未經任何熱處理的45鋼。噴涂前對基體進行噴砂處理,采用PB7-G METCO火焰噴涂槍沉積涂層,使用優化后的噴涂工藝參數進行涂層制備,在此工藝下涂層具有較小的孔隙率、較高的結合強度和顯微硬度,具體噴涂工藝參數:氧氣和乙炔氣體壓力分別為0.17,0.10MPa,噴涂距離為150mm,送粉速率9kg/h,最終獲得厚度為700~750μm的NiCrBSi涂層。

1.2 涂層結構表征與顯微硬度測試

火焰噴涂NiCrBSi涂層試樣經切割、鑲樣和磨拋后,獲得截面拋光分析樣品。利用掃描電鏡(SEM)分析涂層拋光后截面和表面微觀組織結構。采用Buehler Micromet 6030型顯微硬度計測試NiCrBSi涂層截面顯微硬度,施加載荷與保壓時間分別為1.96N和5s。

1.3 涂層顯微硬度與納米壓痕測試

采用Agilent Nano Indenter G200型納米壓痕儀測試涂層表/截面納米力學性能,使用三棱錐形金剛石壓頭。對于表面壓痕,壓頭位移方向與噴涂過程中噴涂粒子束流方向一致。對于截面壓痕,壓頭位移方向與噴涂過程中噴涂粒子束流方向垂直。測試包含兩部分內容:(1)涂層表/截面不同尺度條件下的納米力學性能測試 利用連續剛度測試(CSM)模式測試涂層表/截面納米硬度和彈性模量隨壓痕深度的連續變化,CSM測試設定最大壓痕深度為3000nm或最大壓痕載荷680~700mN;(2)涂層表/截面彈塑性行為表征 利用常規測試模式,通過控制最大壓痕深度對涂層表/截面進行壓痕測試,測試深度分別為200,500,1000,1500,2000nm。計算不同壓痕深度下獲得的加載/卸載曲線對壓痕深度的積分面積,得到不同壓痕深度下彈性功、塑性功和總壓痕功,并用彈性功與總壓痕功的比值ηIT評價涂層彈塑性行為。測試過程中采用光學顯微鏡及智能壓痕定位模式預先選擇壓痕點,盡量選擇在涂層薄層結構上進行測試,避開孔隙及薄層的邊界,以便盡可能實現涂層測試結果的均勻性。為增加測試結果的可靠性,每個選定壓痕深度進行10次測試,以降低孔隙和涂層不均勻性對測試結果的影響。

2 結果與分析

2.1 涂層微觀結構與顯微硬度

圖1為火焰噴涂NiCrBSi涂層表面與截面微觀形貌的SEM照片。由圖1(a)所示的涂層截面微觀結構可見,涂層由熔化顆粒沖擊而成的長薄層、熔化不良的扁平形顆粒和未熔的圓形顆粒等不同涂層結構單元構成,而不同結構單元相互疊加、交錯造成了涂層內部存在大量孔隙和少量微裂紋。圖1(b)為經磨拋處理后的涂層表面微觀照片。對比涂層截面形貌可以看出涂層表面對應的未熔顆粒、薄層、孔隙、裂紋等典型結構單元的差異。涂層在表面和截面方向上表現出的結構、微單元尺寸及其邊界分布的差異,造成了涂層材料結構的非均勻性。

圖1 火焰噴涂涂層的截面和表面形貌的SEM照片 (a)截面;(b)表面Fig.1 SEM images of cross-sectional and surface morphologies of flame spray coating (a)cross-section;(b)surface

圖2所示為涂層顯微硬度隨涂層深度變化的關系曲線。涂層的非均質結構造成涂層沿深度方向的顯微硬度分布不均勻,硬度平均值約為600HV0.2,45鋼基體的顯微硬度約為220HV0.2,由基體向涂層方向顯微硬度迅速升高至涂層平均硬度值,涂層硬度值在基體/涂層界面處發生較大范圍的突變,這可能與涂層/基體的結合方式為機械結合,涂層和基體元素沒有發生相互擴散有關。

圖2 火焰噴涂NiCrBSi涂層顯微硬度沿涂層深度方向的分布Fig.2 Microhardness distribution along the depth of flame spray NiCrBSi coating

2.2 納米力學性能

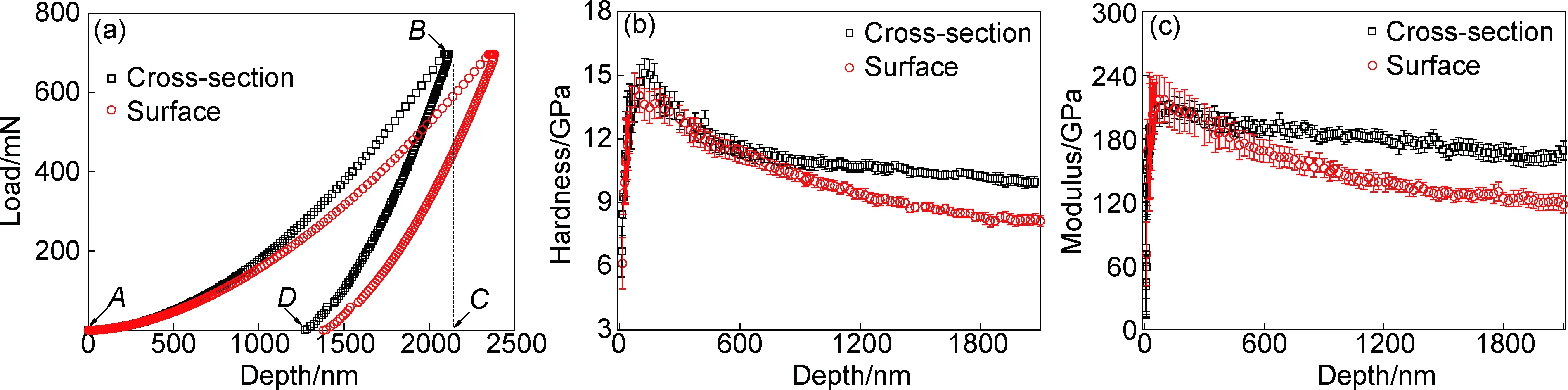

采用CSM壓痕測試技術研究了NiCrBSi涂層表/截面納米力學性能隨壓痕深度的變化情況。圖3為涂層表/截面CSM納米壓痕測試結果。由圖3(a)可以看出,在相同的最大壓痕載荷下涂層表面壓痕最大深度大于涂層截面壓痕最大深度,表明在700mN的最大壓痕載荷下,涂層截面的硬度高于涂層表面。由圖3(b)可知,涂層表/截面納米硬度值在0~150nm深度內隨壓痕深度增加迅速升高,在150nm深度后逐漸降低,在超過1800nm后逐漸趨于平穩。在較小的涂層深度范圍內(近涂層表面),涂層表面與涂層截面的納米硬度值隨涂層深度變化相近,特別是在200~700nm深度內,二者納米硬度曲線基本重合,涂層截面硬度略高于表面硬度。當壓痕深度超過700nm后,涂層表面納米硬度明顯低于涂層截面硬度。涂層彈性模量的變化趨勢與硬度相同(見圖3(c)),特別是在100~400nm范圍內,涂層表面和截面的彈性模量值接近,在壓痕深度超過400nm后,涂層表面彈性模量逐漸低于相同深度下的涂層截面,當壓痕深度超過2000nm深度后,涂層表面和截面彈性模量均趨于穩定。

火焰噴涂層的扁平薄層厚度通常為幾微米到十幾微米,而其長度或寬度通常為幾十甚至幾百微米(見圖1)。因此,涂層表面方向壓痕的測試過程與均質薄膜材料測試類似,硬度和彈性模量受壓入深度和相鄰下一薄層性能綜合影響,即隨著壓入深度增加,基材性能對薄膜力學性能的影響逐漸增大;而涂層截面壓痕測試過程由于與薄層結構的長度方向一致,而該方向尺寸通常遠大于薄層結構厚度方向,因此涂層截面壓痕測試可以認為與非均質塊體材料測試相近,涂層截面方向的力學性能更多地受到相鄰薄層、孔隙、裂紋和未熔顆粒等涂層微觀結構的影響,即壓入深度增加使更多體積的涂層結構單元參與到測試中,體現多個薄層的“復合”性能。涂層表/截面硬度和模量測量值隨最大壓入深度的增加而降低,這種降低趨勢可視為壓痕過程中受影響的薄層、孔隙等缺陷的體積和數量隨載荷增大而增加的結果。

圖3 涂層表/截面CSM納米壓痕測試結果(a)載荷-位移曲線;(b)納米硬度分布;(c)彈性模量分布Fig.3 Results of CSM nanoindentations on coating surface and cross-section (a)load-depth curve;(b)nano hardness profile;(c)modulus profile

圖3給出的涂層表/截面納米壓痕結果表明,涂層表/截面納米力學性能在200~700nm深度內較為接近,特別是納米硬度變化曲線基本重合。對于涂層表面壓痕而言,由于本工作中火焰噴涂NiCrBSi涂層單一薄層的厚度范圍為十幾微米到幾十微米,而200~700nm的壓入深度顯然不足薄層厚度的1/10,參考薄膜材料納米壓入深度相關要求[10],相鄰下一薄層對其力學性能測試結果的影響可以忽略不計。對于涂層截面壓痕,根據納米壓痕使用的金剛石壓頭幾何尺寸可以計算得到:200~700nm的壓入深度對應的三角形壓痕輪廓尺寸不足4μm,沒有超過單一薄層結構體積,因此可以認為在截面壓痕過程中,在較小的壓痕載荷條件下,相鄰薄層、孔隙和裂紋等缺陷對壓痕過程的影響很小,甚至可以忽略。以上結果說明,200~700nm壓入深度內獲得的涂層力學性能基本反映了單一薄層本身的力學性能,而涂層單一薄層結構的力學性能在表面和截面方向上基本一致。而隨著壓入深度增加,涂層表面的硬度和模量逐漸低于相同測試條件下的涂層截面性能,這可能是由于壓入深度逐漸超過薄層厚度的1/10,相鄰下一薄層,特別是孔隙、裂紋等缺陷對涂層性能的影響逐漸顯現,造成了涂層納米硬度和模量的快速降低。而涂層截面壓痕隨壓入深度增大,使更多體積的薄層參與到測試中,盡管孔隙和缺陷同樣造成涂層性能下降,但由于更多地體現了涂層的“復合”性能。隨著壓入深度的進一步增大,截面壓痕獲得的測試結果逐漸接近涂層最終的“復合”性能。而涂層表面測試過程中“基材”的影響逐漸趨于平穩,造成了1800nm深度后涂層表/截面性能逐漸穩定。總體上,涂層截面的“復合”硬度高于表面“復合”硬度。在噴涂過程中,熔化狀態的噴涂粒子以高速撞擊基體表面形成扁平的薄層結構,在后續高速粒子不斷沖擊的作用下,薄層結構得到類似“噴丸”的強化作用,在厚度方向上薄層結構被不斷夯實,從而在一定程度上使其抵御壓痕穿透的能力增強,這可能是造成700~1800nm深度范圍內涂層截面整體性能高于表面壓痕性能的主要原因。同時,顯微硬度測試過程中獲得的涂層截面平均顯微硬度約為630HV0.2,而涂層表面顯微硬度平均值約為600HV0.2,這與納米壓痕獲得的實驗結果相一致。

2.3 涂層彈塑性行為

通過計算壓痕載荷-位移曲線對壓入深度坐標軸的積分面積,可以獲得壓頭壓入材料表面過程中彈性變形功we、塑性變形功wP與總壓痕功w。加載曲線對壓入深度坐標軸的積分體現壓頭在載荷作用下達到最大壓入深度過程中的總壓痕功;卸載曲線對壓入深度坐標軸的積分可反映壓痕彈性功的大小,體現了材料的彈性恢復性能;而壓痕塑性功可由總壓痕功與彈性功的差值獲得,體現材料的塑性行為。彈性功與總壓痕功的比值ηIT由ISO14577標準定義,體現材料的彈塑性行為,可通過圖3(a)所示的不同圖形面積和下式計算獲得:

ηIT=we/w=SDBCD/SABCA

(1)

其中,SDBCD為卸載曲線對壓入深度坐標軸的積分,即曲線DB、虛直線BC和直線CD包含封閉圖形的面積;SABCA為加載曲線對壓入深度坐標軸的積分,即曲線AB、虛直線BC和直線CA包含封閉圖形的面積。

圖4給出了不同壓痕深度下涂層表/截面的彈性功占總壓痕功的比值ηIT。可見,涂層表/截面ηIT值隨壓入深度增加逐漸降低。在較小壓入深度下,涂層在壓頭作用下產生的壓痕變形區域僅擴展到預先選定的單個薄層表面或截面,涂層表現出較高的ηIT值;隨壓入深度增大,壓頭包含的涂層體積增大,相鄰薄層,特別是孔隙、裂紋等缺陷對涂層性能的影響逐漸增強,同時由于加載載荷增大,造成了晶間和層間裂紋的形成,導致壓痕功的耗散,表現為彈性功所占比例降低,ηIT值減小。在500nm至2000nm壓入深度范圍內,涂層表面ηIT值均高于同一壓痕深度下的涂層截面,在壓入深度達到2500nm時,涂層表/截面的ηIT值接近35%。由于ηIT表征的是材料在受到外部載荷時的彈塑性響應,因此可將其用于評價材料的耐磨性及抗磨粒損傷性能[5]。涂層彈塑性研究結果表明,在一定深度范圍內,涂層表面具有較高的彈性。在不考慮涂層內層間結合力的情況下,可通過進一步的摩擦學測試驗證涂層表面同截面相比是否具有更優異的抗損傷性能。

圖4 不同壓痕深度下涂層表/截面的彈性功占總壓痕功的比值ηITFig.4 Ratio of elastic to total work of indentation(ηIT) of coating surface and cross-section under different indentation depth

2.4 涂層納米壓痕變形行為

涂層表/截面在壓頭作用下產生了相似的變形行為。圖5給出了火焰噴涂NiCrBSi涂層表納米壓痕的幾種典型形貌照片。在多數情況下,涂層壓痕呈現如圖5(a)所示的等邊三角形特征輪廓,表現了理想塑性接觸條件下金屬材料的壓入變形行為[13];在部分涂層區域,壓痕變形表現出凹陷、凸起和裂紋等特征。圖5(b)所示為凹陷變形,可見壓痕周圍材料位置低于初始樣品表面,壓痕三角形輪廓線表現為向內凹陷,通常情況下凹陷變形產生于具有軟基體、硬覆層的薄膜或涂層材料表面,其形成原因可能是壓頭作用下薄層的相鄰下一薄層(可視為“基體”)較軟,或薄層間存在較多孔隙和缺陷,使涂層在壓頭載荷作用下易于向下變形,并在卸載后形成向下凹陷的殘余壓痕特征形貌[14]。圖5(c)所示為凸起變形,可以看出壓痕周圍材料位置高于初始樣品表面,壓痕三角形輪廓線表現為向外凸出,其形成原因可能為壓頭作用下薄層的相鄰下一薄層較硬,或層間孔隙等缺陷較少、存在硬質點,薄層在壓頭作用下向下變形受限,壓頭周圍材料只能沿壓頭錐面向上流動,導致壓痕周圍產生大量凸起,且通常以環形剪切帶的形式堆積在壓痕邊界周圍[15]。在個別情況下,涂層表面壓痕過程會產生如圖5(d)所示的微裂紋。微裂紋多發生在未熔顆粒或融化不良顆粒表面,這可能與未熔顆粒在噴涂過程中合金成分燒蝕損失較少,顆粒硬度較高,易產生裂紋有關。

圖5 火焰噴涂NiCrBSi涂層表面CSM納米壓痕SEM形貌(a)理想塑性接觸壓痕;(b)凹陷變形壓痕;(c)凸起變形壓痕;(d)壓痕裂紋Fig.5 SEM images of CSM nano indentations on flame spray NiCrBSi coating surface(a)ideal plastic contact deformation;(b)sink-in deformation;(c)pile-up deformation;(d)indentation crack

3 結論

(1)在較小壓入深度下,火焰噴涂NiCrBSi涂層在壓頭作用下產生的壓痕變形區域僅擴展到預先選定的單個薄層表面或截面,涂層表現出較高的硬度、模量和彈性壓痕功占總壓痕功比ηIT,涂層在200~700nm內表/截面納米硬度接近,在100~400nm內模量接近,表明單一薄層在不同方向具有相同的力學性能。

(2)隨壓入深度增大,壓頭包含的涂層體積增大,相鄰薄層,特別是孔隙、裂紋等缺陷對涂層性能的影響逐漸增強,壓痕測試體現了涂層的“復合”性能,同時由于加載載荷增大,造成了晶間和層間裂紋的形成,導致壓痕功的耗散,涂層表/截面硬度、模量和彈性功占總壓痕功的比例均降低,并在達到一定壓入深度后趨于平穩。

(3)涂層表/截面納米力學性能在一定壓入深度范圍內存在較大差異,涂層表面具有更高的彈性,而涂層截面具有更高的硬度和模量。多數情況下,涂層納米壓痕體現了理想塑性接觸條件下金屬材料的壓入變形行為,在部分涂層區域,涂層表面壓痕變形表現出凹陷、凸起和裂紋等變形特征。

[1] 劉名濤, 鐘喜春, 劉仲武, 等. 等離子噴涂制備MoSi2-CoNiCrAlY納米復合涂層的結構與性能[J].材料工程,2014(5):17-22.

LIU M T, ZHONG X C, LIU Z W, et al.Structure and properties of MoSi2-CoNiCrAlY nano-composite coating by plasma spraying [J]. Journal of Materials Engineering, 2014(5): 17-22.

[2] 易德亮, 冶銀平, 劉光, 等. 等離子噴涂Al2O3-30%TiO2微米/納米復合涂層的結構與耐磨性能[J]. 材料工程, 2012(5): 24-29.

YI D L, YE Y P, LIU G, et al. Structure and wear properties of plasma-sprayed Al2O3-30%TiO2micro/nano-composite coatings [J]. Journal of Materials Engineering, 2012(5): 24-29.

[3] MARGADANT N, NEUENSCKWANDER J, STAUSS S, et al. Impact of probing volume from different mechanical measurement methods on elastic properties of thermally sprayed Ni-based coatings on a mesoscopic scale [J]. Surface and Coatings Technology, 2006, 200(8): 2805-2820.

[4] MUSALEK R, VILEMOVA M, MATEJICEK J. Expanding thermal spray performance to new markets and applications[C]//MARPLE BR, HYLAND M M, LAU Y C, et al (Eds.), Proceedings of the International Thermal Spray Conference 2009, ASM International, Materlas Park, OH, USA, 2009:621.

[5] NOHAVA J. Characterization of thermal spray coatings by instrumented indentation and scratch testing: part I[EB/OL](2009-04-28)[2017-04-21]http://www.anton-paar.com/cn-cn/services-support/document-finder/

[6] NOHAVA J, BONFERRONI B, BOLELLI G, et al. Interesting aspects of indentation and scratch methods for characterization of thermally-sprayed coatings [J]. Surface and Coatings Technology,2010,205: 1127-1131.

[7] 張志強, 李國祿, 王海斗. 基于統計分析的等離子噴涂層接觸疲勞壽命和失效模式[J]. 材料工程, 2015,43(8): 77-83.

ZHANG Z Q, LI G L, WANG H D. Contact fatigue life and failure mode of plasma sprayed coating based on statistical analysis[J]. Journal of Materials Engineering, 2015,43(8): 77-83.

[8] 楊效田,李霞, 楊曉偉,等. Ni60/高鋁青銅多元多相復合涂層制備及其微觀結構特征[J].哈爾濱工業大學學報, 2016, 37(3): 461-467.

YANG X T, LI X, YANG X W, et al. Preparation of multiphase composite coatings of Ni60/high aluminum bronze and its microstructure characteristics [J]. Journal of Harbin Engineering University, 2016,37(3): 461-467.

[9] 楊秀從, 李國祿, 王海斗. 熱噴涂Ni基復合涂層重熔處理的研究現狀[J]. 表面技術, 2016,45(3): 64-71, 140.

YANG X C, LI G L, WANG H D. Research status on remelting of thermal sprayed Ni-based composite coatings [J]. Surface Technology, 2016,45(3): 64-71, 140.

[10] ZHOU S F, DAI X Q. Laser induction hybrid rapid cladding of WC particles reinforced NiCrBSi composite coatings [J]. Applied Surface Science, 2010,256(14): 4708-4714.

[12] CHALIAMPALIAS D, VOURLIAS G, PAVLIDOU E, et al. Comparative examination of the microstructure and high temperature oxidation performance of NiCrBSi flame sprayed and pack cementation coatings [J]. Applied Surface Science, 2009, 255 (6): 3605-3612.

[13] WEN S P, ZENG F, PAN F, et al.The influence of grain morphology on indentation deformation characteristic of metallic nano-multilayers [J]. Materials Science and Engineering: A, 2009,526(1/2): 166-170.

[14] LI M, PALCIOM L, CARTERC B, et al.Indentation deformation and fracture of thin polystyrene films [J]. Thin Solid Films, 2002,416(1/2): 174-183.

[15] DENG X, CHAWLAN, CHAWLAKK, et al. Deformation behavior of (Cu, Ag)-Sn intermetallics by nanoindentation [J].Acta Materialia, 2004,52(14): 4291-4303.