DPF對柴油機性能影響的仿真研究

唐成章,畢玉華,徐松,申立中,雷基林

(昆明理工大學云南省內燃機重點實驗室,云南 昆明 650500)

柴油機以其良好的動力性、經濟性和低CO2排放而日益受到重視。在全球范圍內,柴油機被廣泛地應用于交通運輸、農業機械和工程機械等領域[1-2]。然而,由于柴油機排氣中含有大量的顆粒(PM),這些顆粒粒徑小、質量輕,能長時間懸浮在大氣中,容易被人體吸入并沉積在肺泡中,對人類健康造成極大的危害,且隨著城市柴油車保有量的持續增加,柴油機排放的顆粒成為城市中的一個重要污染源[3-4]。為了滿足日益嚴格的排放法規要求,需要進一步降低柴油機顆粒排放,以減輕對大氣環境和人類健康造成的危害[5-6]。因此,嚴格控制柴油機顆粒物的排放已成為當務之急。

從技術層面上看,僅靠改進機內過程和燃油品質等措施來降低柴油機PM的排放量會趨于極限,并且很多降低PM排放的機內措施會導致氮氧化物(NOx)排放量上升[7-8]。因此,必須對柴油機排出的PM采取機外后處理技術,才能滿足未來更為嚴格的排放法規。目前,使用柴油機顆粒捕集器(DPF)對炭煙顆粒進行捕集是減小尾氣中顆粒物最有效、最便捷的方法。目前,國內外對顆粒捕集技術的研究主要集中在過濾材料、顆粒捕集性能以及DPF再生方法和再生特性的研究[9-10],針對DPF對柴油機性能影響的研究很少。一般認為,當DPF產生的柴油機排氣背壓超過20 kPa時,柴油機的性能將顯著惡化,因此將捕集器再生時排氣背壓的上限限定為20 kPa[11]。本研究通過使用GT-Power軟件對DPF和D19柴油機進行建模分析,研究了DPF對D19柴油機動力性和經濟性等方面的影響,研究結果可以為DPF在D19柴油機上的正確使用和再生控制策略研究提供依據。

1 DPF數值模擬理論基礎

對柴油機DPF展開一維與三維的仿真研究,首先要明確其結構特點與捕集原理,其次要遵循流體力學與化學反應動力學等基本理論,選擇合適的捕集與再生模型,準確可靠的數學模型是性能預測的堅實基礎[12-13]。

1.1 柴油機DPF的捕集模型

在GT-Power中,通過對捕集模型進行合理設置可以準確預測到載體捕集的顆粒物數量。對于壁流式柴油機DPF,其捕集機理主要涉及擴散、攔截與慣性碰撞等,因此,對炭煙顆粒捕集可以看成是以上3種捕集機理的協同作用[14]。

圖1示出了DPF捕集模型的簡化圖。當排氣進入多孔區域后,由于孔道出口處有規律性的間隔封堵,排氣只能通過過濾壁從相鄰孔道排出,排氣中攜帶的炭煙顆粒由于直徑較大,無法通過過濾壁,因而被截留在孔道壁面上。

一般來說,柴油機DPF的捕集效果可用下式表達:

Q=f(ηf,Co,Vo,Df)。

(1)

式中:Q為單位時間內柴油機DPF捕集到的顆粒物總數;ηf為載體的捕集系數,其取值大小與擴散機理、攔截機理與慣性碰撞機理各自所占的比例有關;Co為排氣中顆粒物的濃度;Vo為排氣的流速;Df為載體的微孔直徑。從經驗公式中可以看出,柴油機DPF能夠捕集到的顆粒物數量,在一定程度上與進入載體的排氣流速、排氣中顆粒物的含量、不同捕集機理所占的比重以及DPF自身結構之間存在某種函數關系。柴油機DPF的捕集效率可用以下式表達:

η=1-exp(-α),

(2)

(3)

式中:ε為載體的孔隙率;ω為過濾體壁厚;Df為載體的微孔直徑;δf為載體的綜合捕集系數。

圖1 DPF捕集模型簡化

1.2 柴油機DPF的壓降模型

對于孔道均勻分布的柴油機DPF來說,其壓降損失主要由7個部分組成(見圖2和式(4))。

圖2 DPF內部壓力損失

(4)

式中:Δp1為由收縮而引起的壓力損失;Δp2為入口通道內因摩擦而引起的壓力損失;Δp3為通過煙灰濾餅層而引起的壓降損失;Δp4為通過煙灰層的壓降損失;Δp5為通過載體壁面的壓降損失;Δp6為氣體在出口通道處由摩擦而造成的壓力損失;Δp7為氣體的膨脹損失。

1.3 柴油機DPF的再生模型

柴油機顆粒捕集的再生模型采用一維模型,同時將再生期間孔道及過濾壁上的流場視為非均勻分布。求解過程涉及兩步法,在每一個時間步長內,求解器首先基于準穩態來計算多孔區域內流場的運行情況,一旦獲得流場的壓力、溫度、速度場函數,就使用標準的ODE求解器來計算多孔區域內截留的炭煙顆粒,每一步的計算結果將作為下一個時間步長的初始條件。

2 模型的建立及驗證

2.1 DPF仿真模型的建立及驗證

基于擴散、攔截與慣性碰撞機理對柴油機DPF的捕集效率進行數學建模;基于達西準則對柴油機DPF的壓降模型進行數學建模;基于質量、能量和化學動力學的流動系統控制方程對柴油機DPF的再生過程進行數學建模。參照DPF的相關參數,應用GT-Power軟件構建DPF的一維仿真模型(見圖3)。

圖3 DPF一維仿真模型

由圖3可見,在建立的仿真模型中,除定義系統入口與出口處的邊界條件外,還專門設置了顆粒物噴射裝置,用以模擬真實發動機中排氣管內炭煙顆粒的含量,將此噴射裝置布置于DPF前端管道內,并依據柴油機排放試驗數據結合所要仿真的工況點,設置合理的噴射量,最大程度上還原DPF真實工作時的情況。

通過仿真軟件模擬DPF再生,將所得的計算結果與臺架試驗數據相對比,驗證及校準模型的準確性。圖4示出了DPF再生過程中模擬計算的壓力損失與臺架試驗數據的對比。從圖中可以看出,仿真模擬的壓力曲線與試驗數據基本吻合,兩者最大誤差不超過5%,因此,本研究所建立的DPF一維仿真模型精度滿足計算要求。

圖4 DPF再生過程中壓降損失仿真與試驗對比

2.2 D19柴油機模型的建立及驗證

在GT-Power平臺上建立了D19TCI整機模型,主要包含進排氣系統、增壓系統、冷卻系統、燃油噴射系統以及燃燒模型、流動模型等。D19TCI柴油機主要參數見表1。

表1 D19柴油機基本參數表

在建立的D19整機模型中,假設進入氣缸內的氣體為理想氣體,各連接管路與閥口處均無彈性形變。缸內燃燒模型選擇韋伯燃燒模型,即由化學反應動力學推導出的半經驗公式。整個燃燒過程用三元韋伯函數來表示,3條韋伯函數曲線相互疊加,將燃燒過程分為預混燃燒、主燃燒以及后燃燒;將進排氣管內流體的流動設置為一維非定常流動,并采用顯式求解。整個發動機模型中無其他額外附屬機構(如發電機、真空助力泵等),因此可忽略由驅動附屬機構而造成的功率損失。圖5示出裝配柴油機DPF的D19仿真模型。

圖5 D19搭載DPF仿真模型

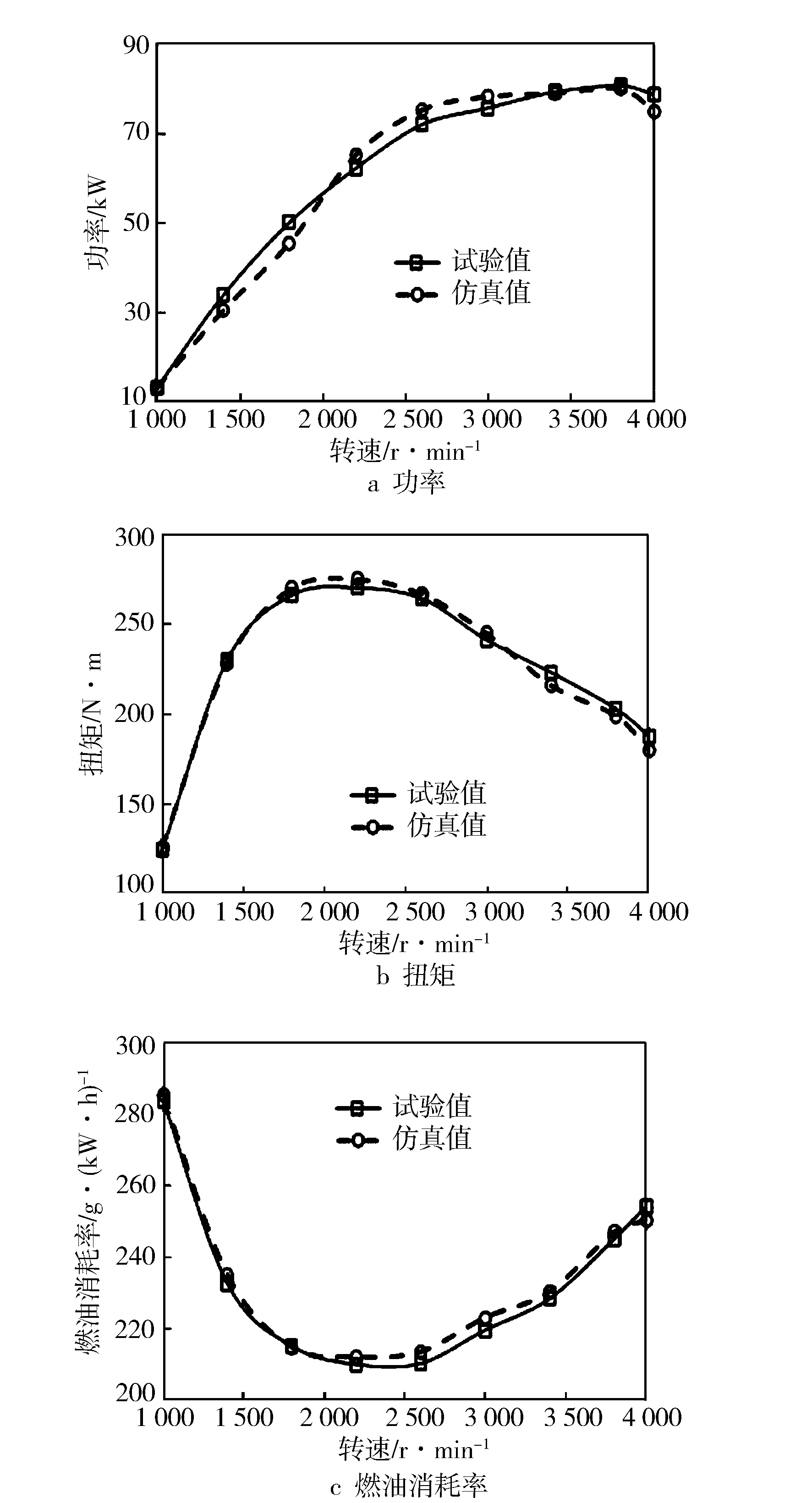

對D19原機模型進行運行與調試,將仿真結果與臺架試驗數據相對比,根據試驗數據校準模型參數,提高其精度。選取1 000~4 000 r/min轉速時,柴油機外特性下的功率、扭矩、燃油消耗率以及缸內最高燃燒壓力的試驗數據與仿真計算結果進行對比(見圖6)。

圖6 外特性下D19柴油機試驗值與仿真值對比

由圖6可以看出,不同轉速下柴油機外特性功率、扭矩、燃油消耗率、缸內壓力的仿真值與試驗值基本吻合,最大誤差不超過5%,由此可見,所搭建的柴油機一維模型精度較高,能夠滿足對柴油機動力性、經濟性的仿真要求。

3 DPF對D19柴油機性能的影響

為了明確DPF對D19柴油機性能的影響,對原機(不安裝DPF)、加裝干凈DPF以及炭煙加載量為10 g/L時的柴油機進行仿真分析,并對比仿真結果。

3.1 對排氣壓力的影響

圖7示出了柴油機DPF對發動機排氣壓力的影響。從圖7中可以看出,裝載干凈的DPF載體后,排氣管內壓力相比于原機略有升高;當載體內炭煙加載量達到10 g/L時,排氣管內平均壓力急劇升高,在大轉速工況下,這種升高趨勢尤為明顯,相比于原機升幅甚至達到30%左右。這是由于轉速增加時,排氣流速也在增加,DPF載體對氣流的阻礙效果增強,因而使得排氣背壓升高,管道內平均壓力也隨之升高。

圖7 發動機排氣平均壓力對比

DPF的壓力損失主要包括載體通道內的摩擦損失,載體壁面的壓力損失以及入口與出口收縮與膨脹而造成的壓力損失。當DPF載體工作一段時間后,由于炭煙顆粒的堆積導致載體壁面的滲透率下降,排氣背壓升高,使得排氣管內平均壓力升高。

3.2 對缸內最高燃燒壓力的影響

圖8示出了柴油機DPF對發動機缸內最高燃燒壓力的影響。從圖8中可以看出,柴油機DPF對發動機缸內最高燃燒壓力的影響較小,僅在中等轉速時最高燃燒壓力略有降低,這是由于缸內最高燃燒壓力一般與點火時刻、噴油量、燃燒室形狀以及燃燒控制策略有關。對于加裝柴油機DPF的發動機,可能會由于排氣背壓的升高而使得充量系數降低,導致缸內最高燃燒壓力略有降低。

圖8 發動機缸內最高燃燒壓力對比

3.3 對功率與扭矩的影響

衡量發動機動力性能,2個最重要指標是功率與扭矩。圖9示出了柴油機DPF對發動機動力性能的影響。

圖9 發動機功率與扭矩對比

圖9a可以看出,當原機加裝干凈的DPF裝置后,有效功率變化并不大,僅在高轉速時略有下降,降幅不足1%;但當DPF接近滿載時,即炭煙加載量為10 g/L時,隨著轉速的增加,發動機的有效功率降低趨勢明顯,在高轉速時降幅一度達到4%左右。這是由于當DPF接近滿載時,排氣背壓急劇升高,排氣過程本身所消耗的功率也在增加,同時排氣背壓的升高使得缸內殘余廢氣增多,發動機充量系數下降,燃燒惡化,發動機動力性下降。

從圖9b中可以看出,3條扭矩曲線趨勢基本一致,隨著轉速的增加,有效扭矩都先增加后降低,在2 200 r/min時,發動機輸出的扭矩最大。與原機相比,加裝干凈DPF裝置的柴油機扭矩僅略有下降,但當DPF內炭煙加載量達到10 g/L時,柴油機的扭矩下降較為明顯,尤其在中等轉速2 200 r/min附近,這是因為隨著DPF內炭煙顆粒加載密度的增加,排氣背壓逐漸升高,發動機的動力性下降,有效功率與輸出扭矩均有不同程度的損失。

3.4 對燃油消耗率的影響

圖10示出柴油機DPF對發動機燃油消耗率的影響。從圖10中可以看出,相比于原機,當載體內炭煙加載密度達到10 g/L時,發動機的燃油消耗率顯著增加,在中等轉速及高轉速下燃油消耗率增幅為3%左右。D19柴油機為電控高壓共軌式柴油機,其噴油量由噴油壓力以及噴油針閥的開啟時間決定,排氣背壓的增加并不能直接影響噴油量,但燃油消耗率是指燃油消耗量與功率的比值,隨著排氣背壓的升高,發動機輸出功率下降,因而導致發動機燃油消耗率上升。除此之外,排氣背壓的升高使得缸內殘余廢氣增多,燃燒惡化,燃料的熱效率下降,也會使燃油消耗率增加。

圖10 發動機燃油消耗率對比

4 結論

a) 柴油機加裝DPF后,排氣管內平均壓力升高,隨著DPF載體內炭煙顆粒的累積,排氣背壓逐漸增大,在高轉速下增幅達到30%左右;

b) 柴油機加裝DPF后,柴油機輸出功率與扭矩降低,當DPF載體內沉積的顆粒物較多時,這種下降趨勢更為明顯,在高轉速下降幅可達4%左右;

c) 柴油機加裝DPF后,柴油機燃油消耗率上升,整機經濟性下降,并且隨著DPF載體內顆粒物數量的增加,燃油消耗率增加明顯,在中高轉速下燃油消耗率增幅在3%左右;

d) 加裝DPF對柴油機缸內最高燃燒壓力影響較小。

[1] Walsh M P.Global Trends in Diesel Emissions Regulation-A 2001 Update[C].SAE Paper 2001-01-0183.

[2] Goto Y,Abe T,Sato T,et al.Study on Regeneration of Diesel Particle Trapper by Electrical Self-Heating Type Filter[C].SAE Paper 920140,1992.

[3] 周龍保.內燃機學[M].北京:機械工業出版社,2011.

[4] Bai S,Tang J,Wang G,et al.Soot loading estimation model and passive regeneration characteristics of DPF system for heavy-duty engine[J].Applied Thermal Engineering,2016,100:1292-1298.

[5] Ma Z H,Li L,Chao Y,et al.The effects of DOC and DPF on the particulate properties of diesel engine[C]//International Conference on Advanced Mechatronic Systems.[S.l.]:IEEE,2013:296-301.

[6] 王丹.柴油機微粒捕集器及其再生技術研究[D].長春:吉林大學,2013.

[7] 寧智,資新運,高希彥,等.柴油機排氣微粒后處理系統的研制[J].汽車技術,2000(7):8-12.

[8] 劉大文.柴油機微粒捕集器流場均勻性試驗及仿真研究[D].長春:吉林大學,2011.

[9] 張德滿,李舜酩,李凱,等.DOC輔助DPF再生方法研究[J].機械工程學報,2010(24):107-110,117.

[10] 李志軍,王楠,張立強,等.柴油機微粒捕集器非對稱孔道內流場和壓降特性模擬[J].吉林大學學報(工學版),2016,46(6):1892-1899.

[11] 寧智,宋波,資新運,等.柴油機排氣微粒壁流式陶瓷過濾體過濾機理及影響因素[J].北京交通大學學報,2005(4):69-73.

[12] 辛志鵬.柴油機微粒捕集器的性能仿真與試驗研究[D].大連:大連理工大學,2014.

[13] 聶存慶.柴油機微粒捕集器關鍵技術研究[J].微計算機信息,2014(3):6-7.

[14] 黃迎.柴油機壁流式微粒捕集器灰燼沉積過程研究[D].長沙:湖南大學,2011.