基于CPS的生產線質量管理架構與應用

齊文秀 丁志剛 鄭樹泉 王 洋

1(上海市計算技術研究所 上海 200040) 2(上海產業技術研究院 上海 201206) 3(上海計算機軟件技術開發中心 上海 201112) 4(上海嵌入式系統應用工程技術研究中心 上海 201112)

0 引 言

當前,制造業的生產方式和制造模式正在從傳統模式向“智能制造模式”轉變。智能制造作為信息化與工業化深度融合的產物[1],更是得到了各國政府的廣泛關注和普遍重視。CPS是智能制造的核心[2],以大數據、云計算和CPS為代表的新型技術,正基于當前信息采集、移動通信和計算機等軟硬件技術的發展而得到迅速推廣普及,這為開展生產線質量管理提供了技術支撐。目前的生產線質量管理體系無法達到人們對質量監管的要求[3]。分析結論是兩方面的原因:一方面是數據不夠完整,數據來源單一,數據的靈活性不夠好,總的來說數據體系不夠完善;另一方面是缺少一種相對固定和合適的評價標準,無法快速找出薄弱環節進行質量改進。

本研究針對當前質量管理體系存在的這兩個問題,建立基于CPS的生產線質量管理架構。該架構包括質量管理平臺體系和質量管理評價體系兩個模塊,前者為后者評價提供數據支持,后者對前者進行分析和處理,兩個模塊結合形成完整的生產線質量管理架構。

1 質量管理平臺體系

質量管理平臺體系從三個不同范疇對平臺進行分析和說明,建立平臺的立體模型,分別是功能總體結構、質量跟蹤架構和平臺配置流程。功能總體結構從功能方面對平臺進行描述,著重詳細信息的構建。質量跟蹤架構從模塊間的動態交互進行描述,注重動態信息的建設。平臺配置流程包括資源的配置流程和應用的配置流程兩個部分,注重平臺的使用。三種范疇彼此嵌套,互為補充。

1.1 功能總體結構

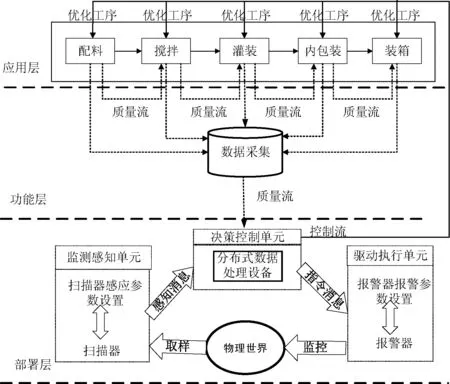

基于CPS的質量管理平臺功能總體結構包括三個層次,分別是部署層、功能層和應用層,具體如圖1所示。

圖1 基于CPS的質量管理平臺功能總體結構

(1) 部署層。部署層是平臺的硬件環境,高比特率的硬件環境是完成數據采集的基礎,也是平臺質量管理成功實施的必要條件。部署層作為連接硬件基礎建立應用層和功能層的對應管理,其核心技術是CPS。CPS包括監控感知單元、決策控制單元和驅動執行單元,分別完成各自單元的技術選擇、設備配置、參數設置。每個單元設置任務負載均衡來加強數據通信處理能力和實現單元之間的網絡通信[4]。采用CPS借助掃描器和多種測試參數的現場采集裝備,完成現場的配置,實現每個節點的實時數據采集。在每個節點位置上安裝掃描器和紅外感應器,當紅外感應器感應到產品通過時掃描器掃描進行數據采集。以高比特率、低誤碼率和低延時實現數據流的實時穩定傳輸,并保障通信安全性。采用無線通信方式,保證在通信中斷、信號強度不足的情況下實現現場數據的暫存和再發送。同時,信息管理平臺與物理設備的連接依靠人機界面,可使用網絡遠程實時、可靠地控制設備。

(2) 功能層。功能層是為構建應用層所搭建的信息系統。作為信息系統包括資源管理、配置管理、數據采集和報表管理四個模塊。其中,數據采集模塊通過傳感技術和通信技術搭建生產環節的信息化平臺。數據包括兩種類型:生產數據和檢測數據。生產數據小部分通過人工讀取,大部分通過建立實時采集裝置進行讀取。檢測數據包括參數信息和缺陷信息,這兩類檢測數據是質量分析的重要組成部分,也是我們進行數據采集的核心數據。

(3) 應用層。應用層描述了某生產線生產領域的基本工作流程。配料、攪拌、罐裝、內包裝、裝箱這五個工序在生產領域可以作為基本工序類別進行管理,每種工序類別又可以建立多個工序。

1.2 質量跟蹤架構

功能總體結構著重描述了靜態信息結構,建立了整體模型結構,但是沒有說明各部分之間的交互關系。質量跟蹤架構主要描述不同層之間以及同層之間不同部分的信息流的流動情況,如圖2所示的信息流有三種,分別是質量流、消息流和控制流,質量流用虛線表示,消息流用粗箭頭表示,控制流用實線表示。

圖2 質量跟蹤架構圖

質量流分布在應用層的工序中,每個工序借助掃描器和多種測試參數的現場采集裝備,完成現場的配置,實現每個節點的實時數據采集。每一個工序都會產生兩個質量流,一個直接流入數據采集中心,另一個在物料流轉時同步傳送到下游工序。下游工序再根據多個上游工序的質量檢測信息進行甄別[5],每個工序綜合多個質量檢測信息進行綜合質量分析,及時分析出質量問題,減少不必要的操作,從而提高效率。消息流存在于CPS各單元之間,監測中心的傳感器通過嵌入到物理組件從物理世界取樣,將感應消息流傳送到決策控制單元。決策控制單元接受感知信息,采用分布式數據處理設備進行數據分析產生報警指令,并將其封裝成報警消息流發送給執行器[5]。控制流是從決策控制單元流向應用層的各個工序,平臺分布式處理設備對數據進行分析得到優化結果對生產工序進行優化,從而起到信息世界反過來影響物理世界的效果。

為了實現對產品從生產、采購、管理、應用、維護、統計的全程監控,形成有效質量管理體系,必須對每個產品進行編碼,確定“身份”[6]。這樣做便于產品的識別,從源頭進行管理,如果查出質量問題,能夠找到相關信息,進而確定哪一個生產環節出了問題。監管部門對暴露出問題的環節做重點關注,達到提高產品質量和高效監管的目的。

二維碼的設計方式要考慮幾個方面的問題:

(1) 體現產品的基本信息,包括產品編號、產品名稱、產品描述、產品序列號、產地、價格和類別等信息,提供方便用戶訪問的接口。

(2) 體現產品生產日期信息。

(3) 體現編碼的一致性,編碼片段含義和長度一致,含義明確,方便管理。

(4) 體現編碼的唯一性。不能出現兩個產品使用同一個二維碼的情況,也不能出現有些產品超出設置長度,無法編碼的情況。

針對以上要求,我們的編碼主要由三部分組成,分別是產品編號、產品生產日期和四位按照順序排列的數字:

數字編號是四位數,這是由單位類產品日最大銷量來決定的。

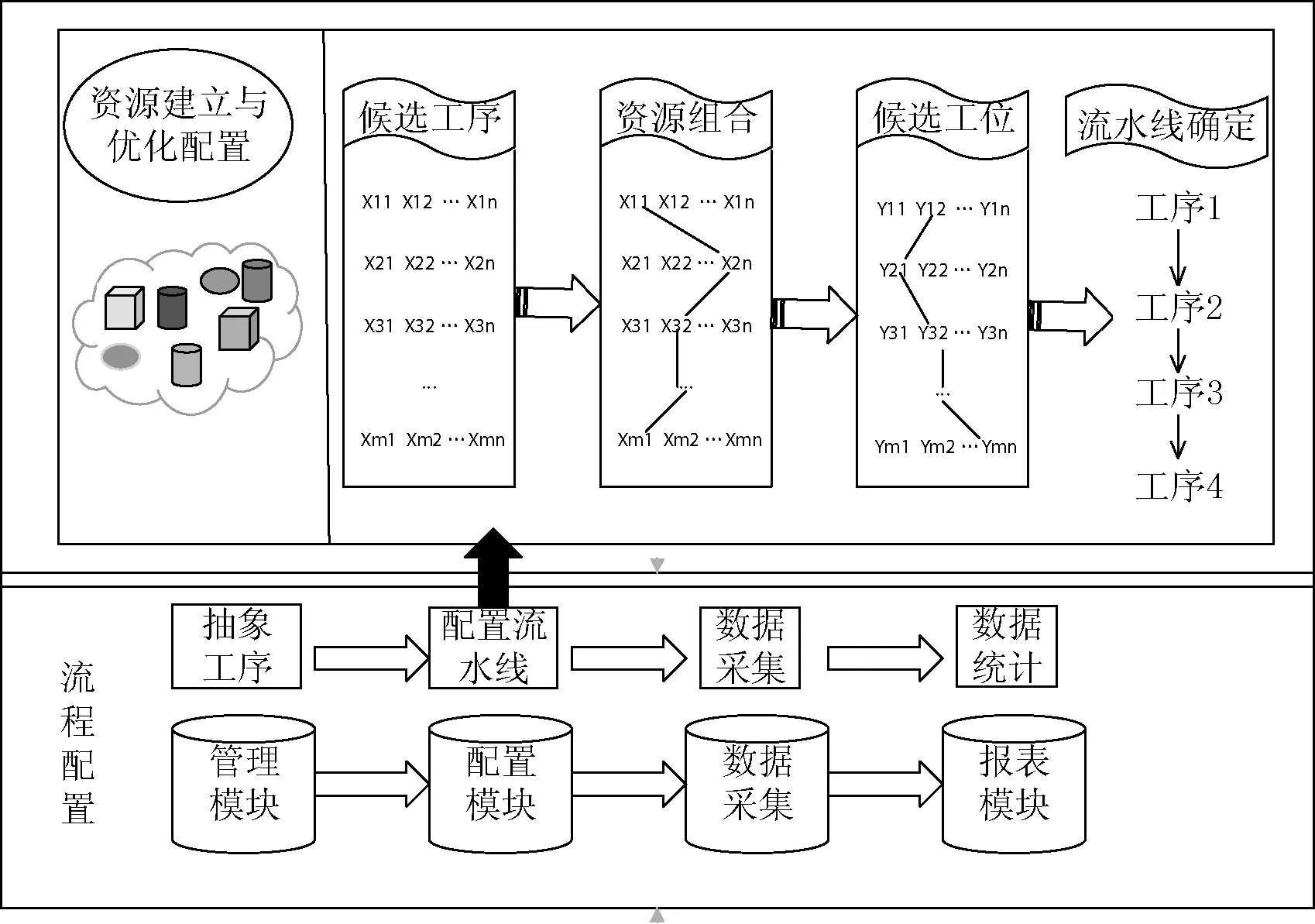

1.3 平臺配置流程

物理世界中的實體之間不是單獨存在的,它們之間有著各種各樣的聯系。平臺配置流程包括兩種,應用配置和資源配置,如圖3所示。

圖3 平臺應用配置流程

一條流水線上有多個工序,一個工序上有多個工位,流水線上的工序可以增加或者減少,如何將這種關系映射到平臺上也是我們研究的重點。在這里設置配置模塊,該模塊的設計有兩個特點,第一個特點是批量,可以為生產線批量配置工序,可以為工序批量配置工位,也可以批量刪除;第二個特點是排他化,當一個工位已經被某個工序配好后不能再進行配置,防止出現同一工位同時做兩個操作的情況。

本平臺的開發和設計具有很強的靈活性和自我設計性。建立平臺下的應用包括抽象工序、配置流水線、數據采集、數據統計四個步驟,分別對應平臺的管理模塊、配置模塊、數據采集模塊、報表模塊。添加流水線是建立應用的重要組成部分,此流水線可以是傳統意義上的工業生產上的流水線,也可以是一套流程構成的流水線。將應用需求以流程圖的方式描述出來,從流程圖中抽象出來應用所需要的工序,建立候選工序和候選工位,根據應用需求匹配相應的工序和工位,構成平臺下的流水線[7]。

2 質量管理評價架構

2.1 質量管理方法

工業上常用的質量分析方法是5M1E,分別是對人、機器、材料、方法、環境和測量六個方面內容進行質量分析[8]。六西格瑪是在20世紀90年代中期開始被GE從一種全面質量管理辦法演變成為一個高度有效的技術,并提供了一系列的統計工具和統計辦法[9]。

卓越績效模式[10]是當前國際上廣泛認同的一種組織綜合績效管理的有效方法,其本質是對全面質量管理的標準化、規范化和具體化,分別從評價對象、評價方法、評價結果三個維度構建卓越績效成熟度模型[11]。該模式源自美國波多里奇獎評審標準,包括領導、戰略、顧客和市場、資源、過程管理、測量分析與改進、結果七個方面。

這三種質量分析方法各有利弊,5M1E分析方法中這六種因素和工業生產密切相關,適合當前的工藝流程環境;六西格瑪統計分析技術是當前CPS環境下急需的數據統計技術;卓越績效模式系統完整的分析模式值得引用,但其評價對象大而寬泛,不太適用工藝流程的質量管理。

本文綜合三種方法優點,提出以5M1E和結果構成七個方面的評價對象,以六西格瑪統計工具和卓越績效評價辦法作為第二維度,原第三維度不變建立工藝流程卓越績效評價體系。下面分別從評價對象、評價方法和評價結果分別對工藝流程卓越績效評價體系進行說明。

2.2 評價對象

原卓越績效評價體系的內容包括領導、戰略、顧客和市場、資源、過程管理、測量分析與改進、結果七個方面[12],總共分值是1 000分,每個方面分值不同。工藝流程卓越績效評價體系同樣也是七個方面,每個方面分值按照一定的評估體系方式[13]進行分配,具體結果如表1所示。

表1 工藝流程卓越績效評價準則

2.3 評價方法

表1只是列出了七個大的方面的數據評價方面,實際使用時每個方面都需要細分,細分后的小模塊可以根據質量管理平臺采集的參數進行分值確定,采用的是六西格瑪中的分析型控制方法。分析型控制方法是由統計學思想產生的變革性管理方法,既有六西格瑪管理的基本思想,又是六西格瑪管理實踐中的主要工具。

2.3.1 數據分類

不同的數據類型需要選擇不同的數據分析方法進行分析,因此在進行數據分析之前需要將數據分類。從統計的角度說,這些數據可以分為兩種類型,即連續型數據和離散型數據。記錄某一特性的測量結果,可反映產品或流程的特性的為連續型數據。離散型數據分為可區分型數據和可數型數據。記錄是否滿足需要的是可區分型數據,記錄一個輸出單位所包含的缺點數的為可數型數據。

2.3.2 確定模塊數據指標

建立待計算目標的關鍵屬性,并按照重要程度進行排列,確定權重,對單個屬性進行數據分析,最后計算加權平均數得到分值。

2.3.3 單個屬性數據分析

分析型控制圖可以通過MINITAB軟件進行數據分析。連續型數據建立XBar-S控制圖,可區分型數據建立P控制圖,可數型數據建立C控制圖。

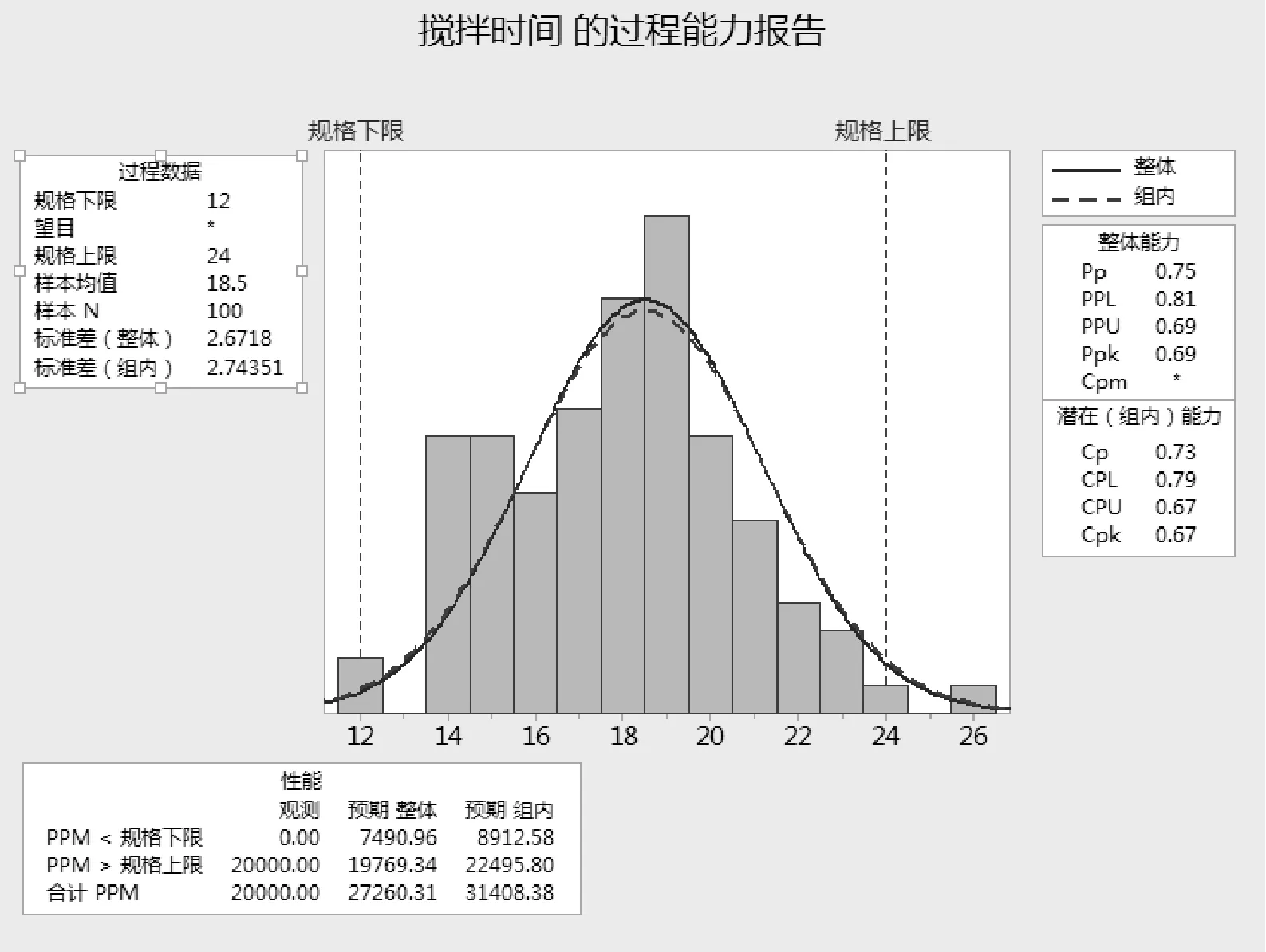

2.3.4 工序能力分析

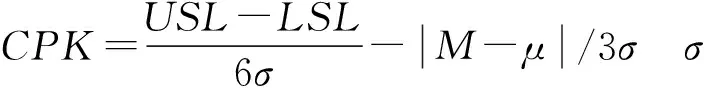

根據GB/T4091-2001《常規控制圖》標準中的8條判異規則對控制圖進行判定,根據P控制圖結果用PPM進行能力分析,根據C控制圖結果用DPU進行能力分析。PPM表示不合格品概率,DPU表示缺陷數。根據能力分析結果進行分數確定。對于連續型且符合正態分布的數據,采用CPK來確定工序能力指數。步驟是首先通過控制圖分析,找出異常數據并進行剔除,得到穩定數據后計算CPK。CPK不僅可以說明能力的準確度,還可以表示出一組數據的離散程度,離散程度越高說明技術工序能力越差,準確度越高說明M與μ的差值越小,均值越接近目標值。這里用一張圖表示CPK與各參數的關系,如圖4所示。

圖4 CPK參數說明圖

圖4中,μ表示均值,M表示目標值,M-μ表示偏移量。LSL為參數下限,USL為參數上限,PLSL和PLSL分別表示超出下限概率和超出上限概率。計算公式為:

2.4 評價結果

《卓越績效評價準則實施指南》采用評分法實現對組織成熟度的評價,且包括過程評分和結果評分。其中,過程評分采用“方法-展開-學習-整合(Approach-Deployment-Learning-Integration,簡稱A-D-L-I)”,結果評分采用“水平-趨勢-對比-整合(Levels-Trends-Comparisons-Integration,簡稱Le-T-C-I)”,最終對組織的評分為過程評分與結果評分之和[14]。根據此成熟度評價法則,先計算過程分數總和,再計算結果分數總和,最后將其累加,該累加結果用于確定成熟度。表2表示成熟度計算方式及分類[15]。

表2 成熟度計算方式及分類

3 應用實例

建立了基于CPS的質量管理架構后,將該架構應用于某日化企業生產線管理。該生產線生產流程包括入庫、貼碼、配料、攪拌、包裝、出庫六個工藝流程。采用CPS質量管理平臺記錄兩方面數據。一方面是人的管理,即誰、在何處、什么時間、做了什么事情。另一方面是物的管理,即對七大評價內容進行參數采集和缺陷采集,建立數據集。建立質量管理體系的目的是用數據真實準確地評價質量管理績效和成熟度,找出薄弱環境加以改進。這里我們只選取配料和攪拌兩個工序進行質量管理。

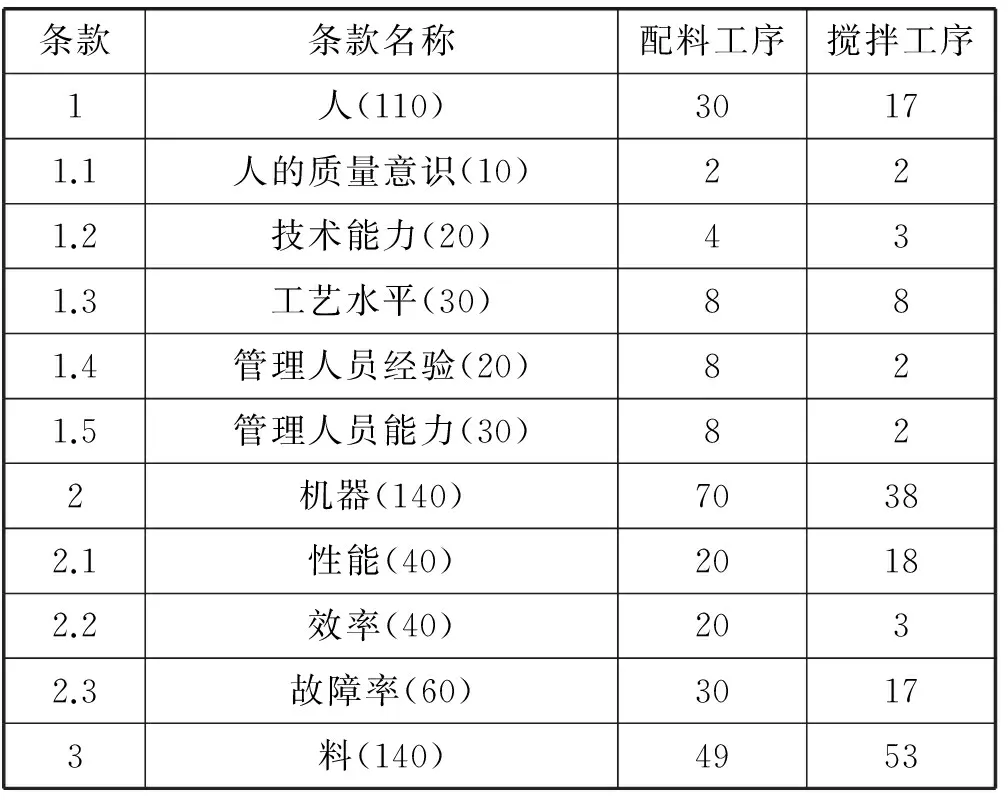

3.1 工藝過程卓越績效評價過程

將七大評價目標針對本實例進行細分并預設各部分分值。人的方面總分110,包括人的質量意識、技術能力、工藝水平、管理人員經驗、管理人員能力,分值分布為:10分、20分、30分、20分和30分。機器方面總分140,包括機器的性能40分,效率40分和故障率60分。料包括原材料60分,配料10分,半成品60分和構建10分共同構成料的140分,其他細則和分值分布具體見表3。建立好細化的評價目標后,對配料和攪拌兩個工序的評價目標根據數據集進行質量分值確定,結果如表3所示。

表3 配料和攪拌兩個工序質量分值結果

續表3

3.2 結果分析

從表3中進行計算得到,該生產線配料工序卓越績效評分綜合指數為29.1%(滿分為1 000),說明該工序質量管理已經達到管理級別。攪拌工序卓越績效評分綜合指數為24.1%,目前處于初始級別,有待加強。

以上是從整體分析整個工序的質量管理情況,下面從各部分看質量管理情況。從圖5中可以看出攪拌工序同配料工序相比在人、機器、方法和環境方面質量管理成熟度較低,其中人的因素和機器的因素更大。對于人的因素來說,查看表3可知需要加強管理人員經驗和管理人員水平,對公司員工進行能力測評,重新建立人員管理。對于機器的因素,無法直接從表3獲得結果。通過查看攪拌工序的5個機器的CPK值,可知2號機器的CPK較低,僅為0.67,該機器的具體過程能力報告如圖6所示。0.67是CPK等級的最后一層臨界點,從圖中可以看出攪拌時間長短較為擴散,不夠集中,說明該機器的攪拌流程設計不夠合理,需要重新設計。可以通過研究攪拌工序的流程各部分時間分布,建立優先級列表,得到優化的攪拌流程。

圖5 配料和攪拌工序七大方面卓越績效成熟度

圖6 攪拌工序的過程能力報告圖

3.3 效果分析

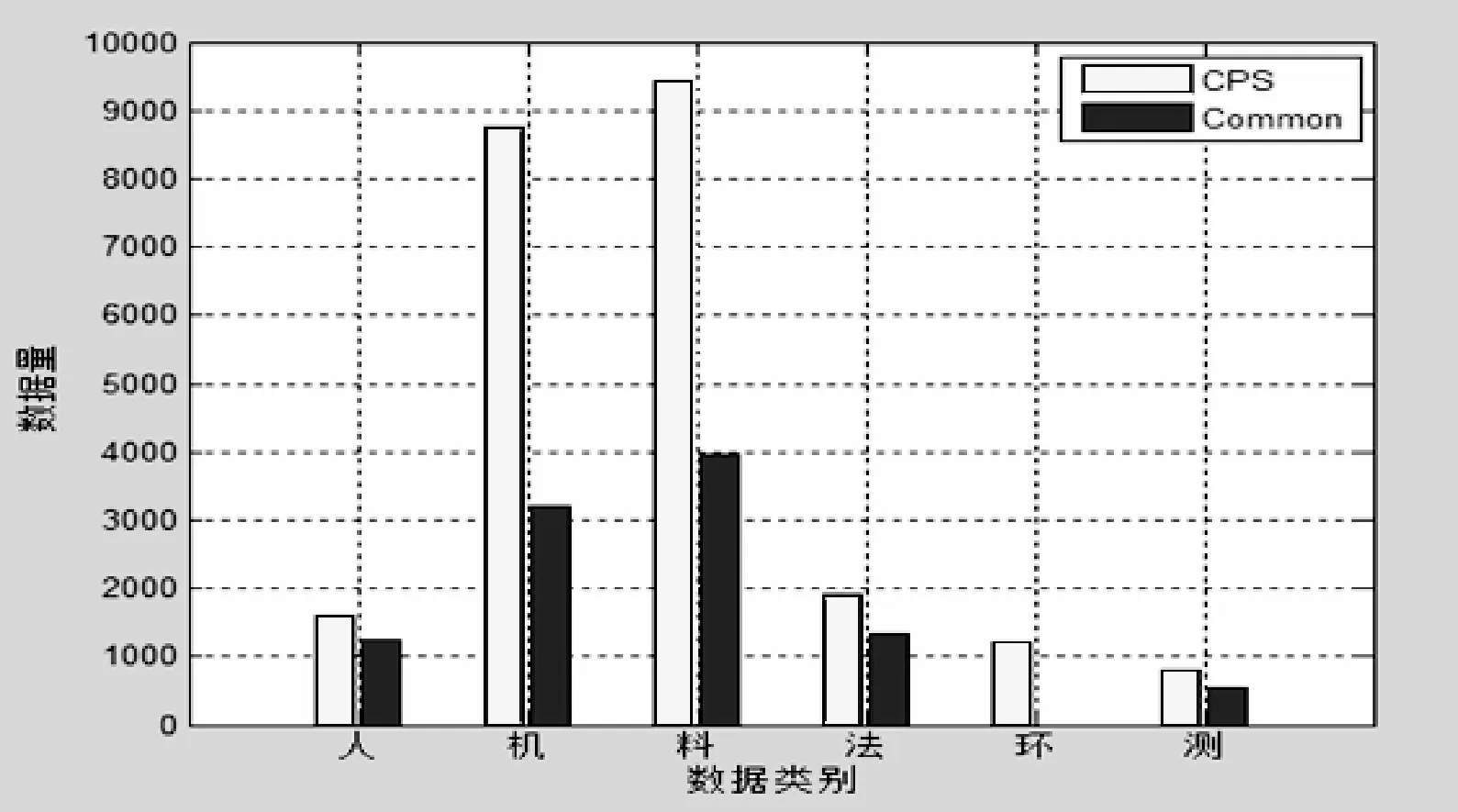

本節分別從數據完整性分析和工序質量管理成熟度分析這兩個方面對CPS環境下的質量管理效果進行分析。數據完整性分析是從“人機物法環測”六個方面進行分析,對比CPS環境下和原環境下的數據量。工序質量管理成熟度分析主要根據各個方面成熟度計算結果進行對比,得到生產工序的薄弱環節。

對薄弱環節進行過程能力評定,為改進質量指明了方向。進行數據完整性分析時,假設所采集到的數據都是有效的。由本次統計可知,CPS環境下的數據總量為23 738,原環境下為10 283,同比增長了103%;從種類來看,CPS環境下增加了環境的測試數據;從每種類型數據量來說,CPS環境下的每個類型中的數據都比Common環境下多,其中機器情況和物料質量數據更為顯著。如圖7所示。

圖7 CPS環境下和Common環境下不同數據類別的數據量

經過重新設計攪拌流程,2號機器的CPK指數變成了1.12,達到了CPK等級的B級。對該工序人員結構進行重新評估和調整,選拔更加有能力的人員進行管理。經過這兩方面的調整,攪拌工序的卓越績效評分綜合指數為由原來的24.1%增長到了30.1%,快速準確地提高了質量管理水平。

4 結 語

本文針對當前工業生產質量管理存在的問題描述了基于CPS的質量管理架構,并將此架構運用到某日化品生產快速得到了其質量管理的薄弱環節。此架構的創新點主要有以下幾點:第一,將CPS引入質量管理,得到充分、實時、可量化的質量管理數據。第二,結合5M1E、六西格瑪和卓越績效模式三種質量管理辦法建立工藝流程卓越績效模式,為生產線質量管理提供一套質量評價標準。第三,將數據轉化成分值,對質量管理薄弱環節進行快速的判斷,對于提高企業質量管理水平具有很大的幫助。

[1] 王興偉,李婕,譚振華,等.面向“互聯網+”的網絡技術發展現狀與未來趨勢[J].計算機研究與發展,2016,53(4):729-741.

[2] 張益,馮毅萍,榮岡.智慧工廠的參考模型與關鍵技術[J].計算機集成制造系統,2016,22(1):1-12.

[3] 李鵬飛,秦江濤,劉舉勝.基于物聯網的生產線質量管理研究[J].物流工程與管理,2016,38(10):27-30,35.

[4] 錢育蓉,于炯.云環境下能耗感知的虛擬機動態遷移策略研究[J].微電子學與計算機,2015,32(9):138-143.

[5] 王軍,王晶.大數據處理技術在生產質量跟蹤中的應用[J].制造業自動化,2015,37(4):28-32.

[6] Liu Yang,Peng Yu,Wang Bailing,et al.Review on Cyber-physical Systems[J].IEEE/CAA Journal of Automatica Sinica,2017,4(1):27-40.

[7] 王靜怡.無線中繼系統中的信道編碼技術研究[D].西安:西安電子科技大學,2016.

[8] 唐燕,李健,張吉輝.面向再制造的閉環供應鏈云制造服務平臺設計[J].計算機集成制造系統,2012,18(7):1554-1562.

[9] 謝建華.質量管理體系ISO9001&TS16949最新應用實務[M].北京:中國經濟出版社,2013.

[10] 孫亮.六西格瑪管理方法在供應鏈質量管理中的應用研究[D].吉林:吉林大學,2014.

[11] 盧盛榮.卓越績效標準導向的公路建設項目績效測評體系研究[J].福建交通科技,2016(3):110-112.

[12] Harun Jackson Magosho.Rethinking Preparation of Early Career Academics:Experiences from Chinese and Tanzanian Universities[D].上海:華東師范大學,2015.

[13] 劉燕玲,孫莉,沙婷婷.基于CMMI的軟件外包管理評估體系[J].計算機應用與軟件,2014,31(10):77-81.

[14] 蘇小明.衛星開發項目質量管理架構與應用[D].上海:上海交通大學,2013.

[15] 李昂.基于成熟度模糊評價的國家創新生態理論與實證研究[D].安徽:中國科學技術大學,2016.