PDH 裝置反應單元水冷器內(nèi)漏的影響及對策

毛克有,錢曉健,冀紅飛,魏轉運,陶治霖

(東華能源 (寧波)新材料有限公司,浙江 寧波 315812)

0 引言

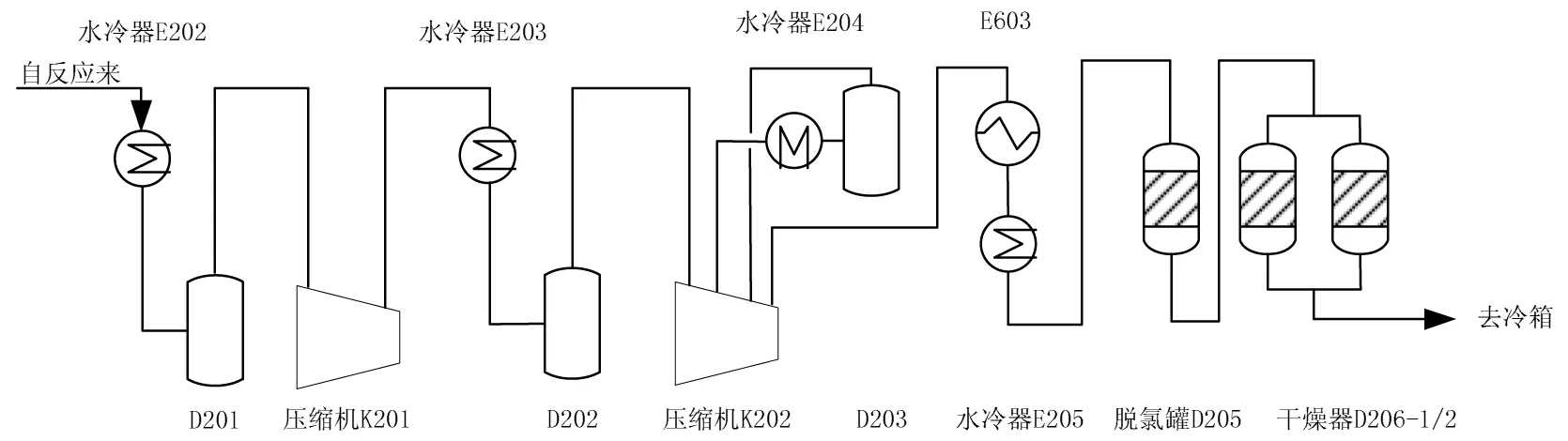

我公司丙烷脫氫制丙烯(PDH)工藝采用美國UOP公司的OleflexTM工藝,主要由原料預處理單元、反應單元、催化劑再生單元、冷箱分離單元、SHP單元、精餾單元、PSA單元組成。此次水冷器泄漏發(fā)生在反應單元,也是裝置的核心部分。反應單元由反應器和加熱爐部分、反應流出物壓縮(REC)部分、反應流出物干燥及再生(RED)部分構成。REC部分包含兩臺離心式壓縮機,采用3級壓縮工藝,每一級出口采用水冷器冷卻,其他還包括壓縮機入口罐、級間罐、出口罐等設備;RED單元主要包括一個脫氯罐和兩個干燥器,還有干燥器再生加熱器、再生冷卻器、再生氣液分離罐、再生氣洗滌塔等設備,相關流程見圖1。

圖1 REC和RED主要流程示意圖

1 現(xiàn)象及影響

1.1 反應流出物干燥器再生時的液體 (油和水)含量越來越多

干燥器的作用為吸收反應流出物所攜帶硫化氫和水,實際生產(chǎn)中還有部分反應過程中形成的油。干燥器采用兩臺干燥器輪流在線,即一臺在線時另外一臺再生,再生時通過加熱的干氣通過床層將吸附物解析后帶出,經(jīng)過空冷冷卻后到氣液分離罐分離,氣相進入堿洗塔去除硫化氫,液相用往復泵送到燃料油收集罐。PDH裝置于2016年11月開車成功并產(chǎn)出合格產(chǎn)品,至2017年2月5日以來發(fā)現(xiàn)反應流出物干燥器再生時水量比以前增幅較多。主要體現(xiàn)在再生分液罐液位上漲快,排液泵(往復泵)行程開到最大都無法及時排出,之前行程50%左右的行程即可滿足需要;開工初期當干燥器再生一次燃料油收集罐液位漲幅在1%左右,2月和3月兩個月的時間里燃料油收集罐液位隨著干燥器再生液位上漲明顯,發(fā)現(xiàn)初期每次上漲3%,到后來的每次上漲8%,液位上漲幅度逐漸加大,并且罐底排出的水越來越多。以上兩點說明上游設備泄漏而且漏點越來越大。

1.2 干燥器出口露點分析儀顯示床層水份穿透時間越來越短

反應流出物再生后的備用時間為2 h,實際運行可以備用6 h,在干燥器的出口有一臺在線露點分析儀和硫化氫含量分析儀,用來檢測水和硫化氫是否穿透,要求露點分析儀顯示水含量大于1 ppm即表示干燥器水穿透,需要切換進行再生,當在線的干燥器發(fā)生穿透而另一臺還沒完成再生時會導致水進入下游冷箱,并且在冷箱的低溫部位結冰并導致冷箱板式換熱器壓降增加,嚴重時甚至導致冷箱的換熱器損壞并泄漏。在REC水冷器泄漏期間露點分析儀顯示有穿透的跡象越來越快,即在線時間越來越短,另一臺再生完的備用時間越來越短。最終在3月25日顯示干燥器床層穿透而另外一臺還未再生完成,不得不按應急方案停工處理。

1.3 脫氯罐床層壓降升高

脫氯罐的作用為脫除反應流出物中的氯離子,脫氯劑由活性三氧化二鋁載體和堿金屬氧化物兩部分構成。在干燥器穿透后進行了停車處理,在水冷器泄漏時未發(fā)現(xiàn)該罐壓降有升高現(xiàn)象,然而重新開車后發(fā)現(xiàn)脫氯罐床層壓降逐漸升高,由原來的30 KPa逐漸升高到60 KPa,達到滿量程,壓降的升高直接導致上游壓縮機K202功率增加了500 kW。

2 漏點查找及原因分析

2.1 水冷器泄漏的判斷查找

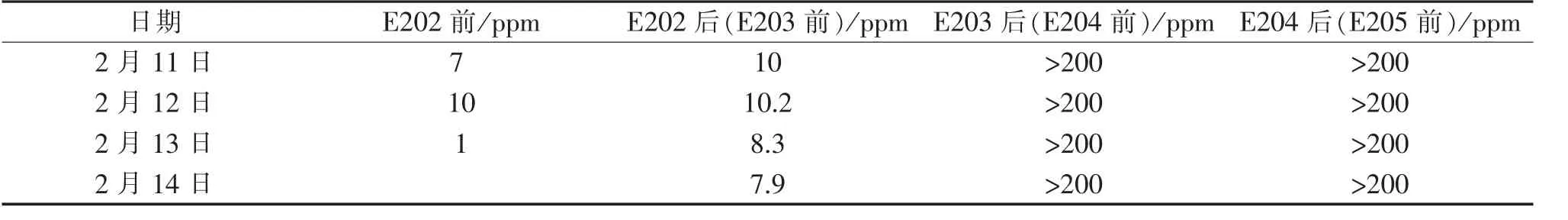

在發(fā)現(xiàn)再生過程水含量增多時,初步判斷為上游水冷器管束發(fā)生泄漏,制定相應排查方案,由于E205處壓力為1.3 MP,循環(huán)水壓力0.55 MPa,工藝側壓力大于循環(huán)水側壓力,測E205循環(huán)水回水COD和可燃氣含量未發(fā)現(xiàn)有泄漏跡象,故排除。對REC其余水冷器前后露點多頻次統(tǒng)計分析(部分數(shù)據(jù)見表1),為保護分析儀器,在發(fā)現(xiàn)水含量大于200 ppm后停止繼續(xù)測量,該點全計為大于200 ppm。由露點檢測結果可以看出在E203前和E203后水含量差別較大,可以判斷E203管束內(nèi)漏。

表1 REC水冷器前后水含量檢測表

2.2 泄漏原因分析

(1)在開工初期工藝檢查時發(fā)現(xiàn)D202底部有少量明水,懷疑E203內(nèi)漏,按照設計圖紙中要求應“按照 HG/T 20584附錄B《壓力容器氦氣泄漏試驗方法》的要求,殼程通入氦氣進行檢漏試驗,檢驗換熱管焊接接頭的泄漏,檢驗壓力為為0.103 MPa,氦氣體積濃度為10%,保壓≥30 min,泄漏率不得超過 1×10-4cm3/s”,現(xiàn)場再次檢測時進行水壓試驗,觀察壓降情況,未見明顯變化,說明該設備可能存在泄漏點但該漏洞很小。

(2)根據(jù)UOP工藝要求,在正常生產(chǎn)時,為鈍化管線和設備并減少無催化劑區(qū)的積碳反應,需要在反應器前加注二甲基二硫,該物質(zhì)在高溫環(huán)境下會與氫氣反應生成硫化氫,適量的硫化氫與鉻(Cr)反應生成穩(wěn)定的CrS保護層,為保證硫化效果需連續(xù)注硫,并保持反應流出物中有50~60 ppm的硫化氫。水冷器E203為固定管板式換熱器,管束為鎮(zhèn)靜碳鋼材質(zhì),管程為反應流出物,主要成分為丙烷、丙烯和氫氣。硫化氫在有水的情況下發(fā)生電離:H2S=H++HS-;HS-=H++S2-。根據(jù)電化學腐蝕機理,在陰陽極分別發(fā)生如下反應:陽極: Fe-2e→Fe2+;陰極:2H++2e→H2。 鋼材受到硫化氫腐蝕以后陽極的最終產(chǎn)物就是硫化亞鐵,該產(chǎn)物通常是一種有缺陷的結構,它與鋼鐵表面的粘結力差,易脫落,易氧化,且電位較正,因而作為陰極與鋼鐵基體構成一個活性的微電池,對鋼基體繼續(xù)進行腐蝕[1],所以發(fā)生泄漏的部位會因為腐蝕越漏越大。

(3)在濕硫化氫環(huán)境中焊口發(fā)生硫化物應力腐蝕開裂(SSCC),即在濕硫化氫環(huán)境中腐蝕產(chǎn)生的氫原子滲入鋼的內(nèi)部固溶于晶格中,使鋼的脆性增加,在外加拉應力或殘余應力作用下形成的開裂;陰極反應所析出的氫原子在硫化氫的作用下進入鋼中后,在拉伸應力作用下,通過擴散,在焊口缺陷處提供的拉伸應力區(qū)富集而導致開裂[2]。在焊口處發(fā)生的泄漏在濕硫化氫環(huán)境下還會導致腐蝕開裂,使泄漏量加大。

隨著泄漏點擴大,系統(tǒng)水含量增多,進一步為腐蝕提供濕環(huán)境,導致其他管束進一步發(fā)生腐蝕,這就是再生時發(fā)現(xiàn)水越來越多的原因。

2.3 泄漏處理

停車后拆除E203浮頭,隔離相關管路,采用氨實驗法,即在殼程通入含氨氣體,在管束處濕紙覆蓋并噴涂試劑,濕紙顯紅色處即為泄漏管束泄漏處,多次檢查確認后發(fā)現(xiàn)有4跟管子泄漏,采用堵頭塞堵并焊接的方法堵住泄漏管。堵漏后恢復生產(chǎn),每天檢測REC各水冷器后露點,均小于10 ppm。

3 脫氯罐D205壓降高的原因分析與處理

脫氯罐壓降過高造成壓縮機功率增加,生產(chǎn)成本增加,不得不更換脫氯劑。反應流出物走脫氯罐旁路,不停車更換脫氯劑,打開脫氯罐封頭,扒出頂部瓷球,進行檢查發(fā)現(xiàn)內(nèi)部脫氯劑發(fā)生大面積板結和結塊,不得不人工鑿碎再從頂部卸出。該脫氯劑為UOP公司CLR-204型,載體為活性氧化鋁,氧化鋁系載體用于含水或有水生成的催化過程時,均會發(fā)生再水合現(xiàn)象,從而造成催化劑強度的下降[3]。在水冷器堵漏前脫氯劑吸附大量水份,使脫氯劑載體強度下降,在水冷器堵漏后反應流出物含水量大幅降低,脫氯劑所吸附水份被帶至干燥器脫除,干燥后的脫氯劑表面相互粘連成塊,有的直接破碎成粉末狀,使床層堆積密度變大,造成床層壓降升高。

脫氯劑床層卸到2 m處發(fā)現(xiàn)下部脫氯劑完好,未發(fā)現(xiàn)明顯的板結,有少量破碎。由于該脫氯劑設計使用時限為12個月,截止到事故更換才使用5個月,下部脫氯劑未受嚴重影響,并且受檢修時間限制,將更換脫氯劑改為撇頭處理,即將總計7 m的脫氯劑床層上部結塊部分卸除,加入新鮮脫氯劑,保持總高度不變。

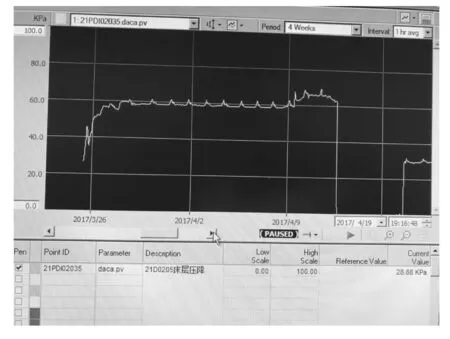

更換完后,床層壓降從原來的滿量程恢復到正常時的30 KPa,見圖2,經(jīng)過半年運行壓降沒有變化。

圖2 脫氯罐床層壓降變化圖

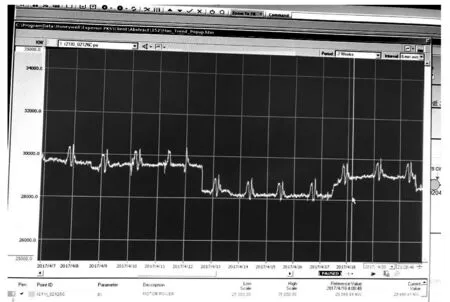

壓縮機功率從29500 kW下降到29000 kW,每月避免消耗電量約360000 kWh(見圖3),按照每千瓦時5.8元計算,每月節(jié)省電費約21萬元,節(jié)能效果明顯。

圖3 脫氯劑更換前后壓縮機K202功率變化情況

4 建議

鑒于REC單元水冷器泄漏引起的后果嚴重,國內(nèi)同類型的裝置也多次發(fā)生同類事故,必須引起足夠的重視,防止此類事故再次發(fā)生,建議做好以下幾點。

(1)加強水冷器前后露點檢測對比,發(fā)現(xiàn)異常及時處理,防止事故擴大。

(2)嚴格控制注硫量,平穩(wěn)操作,防止反應流出物中硫化氫含量過高。

(3)嚴格把關。設備在設計、制造、安裝和驗收過程中要嚴格把關,嚴格按照有關國家標準和行業(yè)標準進行設計、制造、安裝和驗收。

(4)及時采購脫氯劑并備用,加強脫氯罐前后氯含量檢測對比,發(fā)現(xiàn)氯離子穿透及時更換。

[1] 尤克勤.濕硫化氫環(huán)境中硫化物應力開裂腐蝕分析[J].磷硫設計與粉體工程,2014, (2):2-24.

[2] 姚艾.石油化工設備在濕硫化氫環(huán)境中的腐蝕與防護[J].石油化工設備,2008,37(5):96-97.

[3] 李軍,張秀成,姚鐵軍,等.抗水合氧化鋁載體研究進展[J].工業(yè)催化, 2003,11(8):48-51.